Изобретение относится к химико-термической обработке, в частности к азотированию деталей из конструкционных сталей, и может быть использовано на предприятиях агрегато- и приборостроения, машиностроения и в других отраслях промышленности при изготовлении пар трения.

Цель изобретения - повышение коррозионной стойкости и износостойкости и снижение деформации деталей.

Способ химико-термической обработки включает азотирование при 520-550°С в среде аммиака и фосфатирование. Азотирование проводят после фосфатирования, причем фосфатирование осуществляют в растворе следующего состава, г/л:

Окись магния2,7-2,72

Натрий кремнекислый 2,03-2,05

Натрий фтористый

Триполифосфат натрия

Аммоний фосфорнокислый однозамещенный

Аммоний лимоннокислый двухзаме- щенный

Аммоний фосфорнокислый трехзаме- щенный

Фосфорная кислота плотностью 1,698 г/см3 Вода

0,44-0,46 1,8-1,82

2,71-2,73

.0,44-0,46

0,68-0,7

12,7-15,0 мл До 1 л

VJ

N3 С

сл ел Јь

при 76-80°С в течение 30-35 мин, а азотирование проводят в переменном магнитном

поле напряженностью 130-200 Э в течение 2-4 ч при степени диссоциации аммиака 40-50% с последующим охлаждением со скоростью 35-40°С/мин.

Применение предварительного фосфа- тирования позволяет интенсифицировать процесс азотирования. Применение раствора фосфатирования позволяет получить на конструкционных сталях мелкокристаллическую фосфатную пленку толщиной 1,3-5 мкм, которая позволяет получить азотированный слой большей глубины и коррозионную е-фазу, состоящую по данным рентге- ноструктурного анализа из двойной Ј-фазы: Ј1-(8-9)% Na и Ј2-(6-7)% Na, причем Ј1 70%, Ј2Я530%. Наложение магнитного поля позволяет получить мелкодисперсные нитриды, которые при быстром охлаждении позволяют исключить хрупкость азотированного слоя при повышенных значениях твердости.

Пример. Проводили химико-термическую обработку СТ.40ХН2МА. Улучшенные детали (закалка при 860°С с охлаждением в масле, отпуск при 620-640°С в течение 2-4 ч) с твердостью ННСЭ 32-36 и шероховатостью поверхности Ra 20-0,63 мкм по ГОСТ 2789-73 обезжиривали в органическом растворителе при Т 20-22°С в течение 10-20 мин. Затем детали фосфатиро- вали в растворе состава, г/л:

Окись магния2,72

Натрий кремнекислый2,05

Натрий фтористый0,46

Триполифосфат натрия1,82

Аммоний фосфорнокислый однозамещенный2,73

Аммоний лимоннокислый двухзаме- щенный 0,46 Аммоний фосфорнокислый трехзамещенный0,68

Фосфорная

кислота (d 1,698 г/см3) 12,7 мл/л Водао До 1 л

при 80°С в течение 30 мин. После фосфатирования детали промывают в проточной воде при 20°С в течение 3 мин, затем производят сушку в электропечи при 135°С в течение 10 мин.

Фосфатированные детали загружают в контейнер электропечи для азотирования. Контейнер герметично закрывают и включа- ют подачу аммиака. Контейнер с деталями загружают в предварительно прогретую до

рабочей температуры печь. При достижении температуры азотирования в контейнере включают соленоиды и устанавливают напряженность магнитного поля 150 Э и диссоциацию аммиака 45%, производят изотермическую выдержку 3 ч. По окончании изотермической выдержки контейнер погружают в холодильник и охлаждают детали со скоростью 35°С/мин,

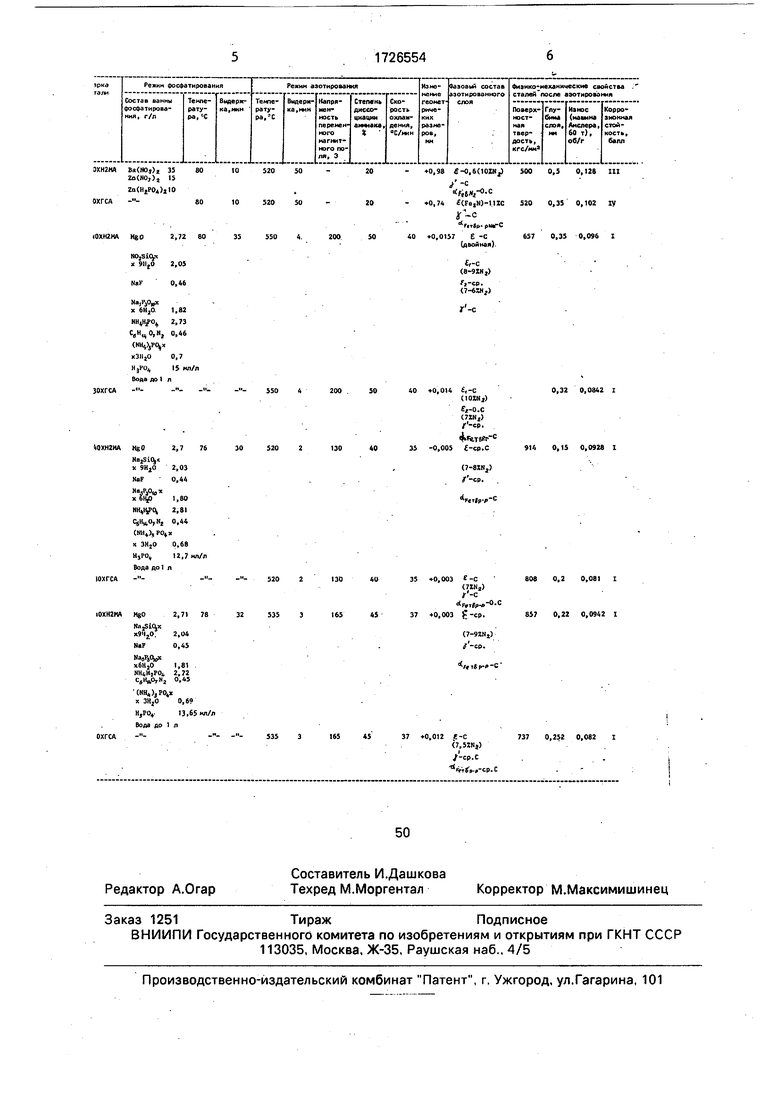

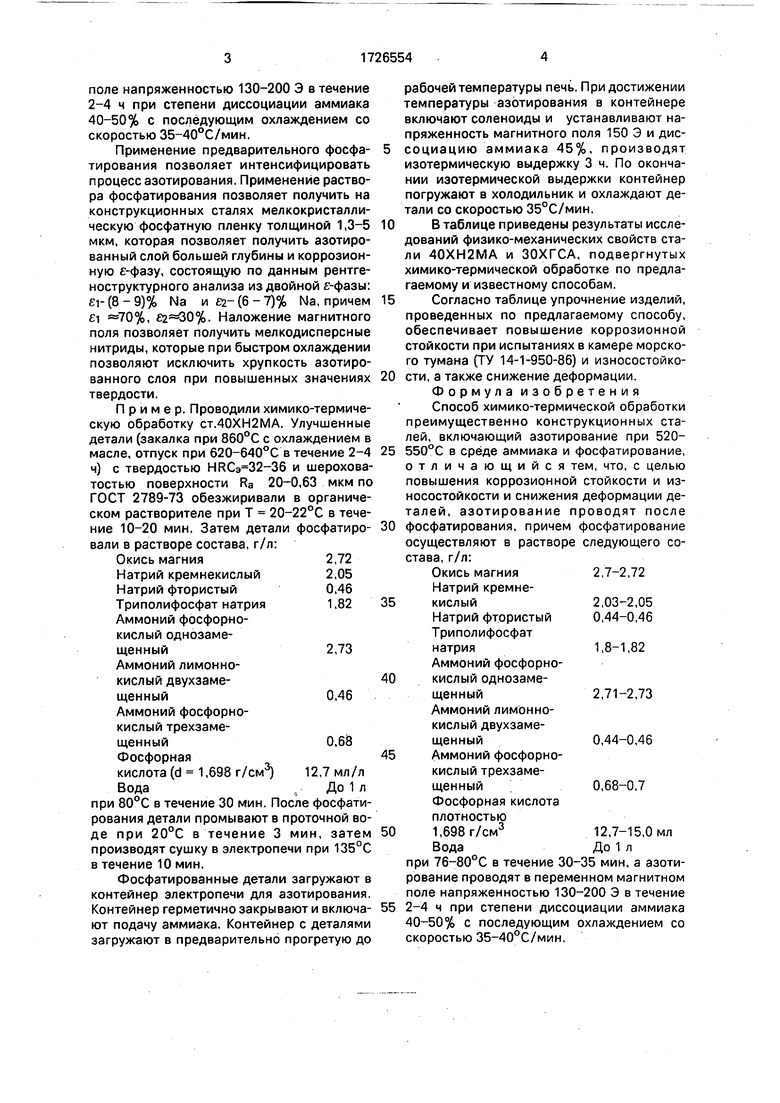

В таблице приведены результаты исследований физико-механических свойств стали 40ХН2МА и ЗОХГСА, подвергнутых химико-термической обработке по предлагаемому и известному способам.

Согласно таблице упрочнение изделий, проведенных по предлагаемому способу, обеспечивает повышение коррозионной стойкости при испытаниях в камере морского тумана (ТУ 14-1-950-86) и износостойкости, а также снижение деформации. Формула изобретения Способ химико-термической обработки преимущественно конструкционных сталей, включающий азотирование при 520- 550°С в среде аммиака и фосфатирование, отличающийся тем, что, с целью повышения коррозионной стойкости и износостойкости и снижения деформации деталей, азотирование проводят после фосфатирования, причем фосфатирование осуществляют в растворе следующего состава, г/л:

Окись магния2,7-2,72

Натрий кремнекислый2,03-2,05 Натрий фтористый0,44-0,46 Триполифосфат

натрия1,8-1,82

Аммоний фосфорнокислый однозаме- щенный2,71-2,73

Аммоний лимоннокислый двухзаме- щенный0,44-0,46

Аммоний фосфорнокислый трехзаме- щенный .0,68-0,7

Фосфорная кислота плотностью

1,698 г/см312,7-15,0 мл

ВодаДо 1 л

при 76-80°С в течение 30-35 мин, а азотирование проводят в переменном магнитном поле напряженностью 130-200 Э в течение 2-4 ч при степени диссоциации аммиака 40-50% с последующим охлаждением со скоростью 35-40°С/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ химико-термической обработки инструментальных сталей | 1980 |

|

SU926070A1 |

| Способ обработки деталей из нержавеющих сталей | 1989 |

|

SU1696573A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

Изобретение относится к химико-термической обработке, а именно к азотированию деталей из конструкционных сталей, и может быть использовано в приборостроении, машиностроении. Целью изобретения является повышение коррозионной стойкости и износостойкости и снижение деформации деталей. Изделия, предварительно фосфа- тированные, азотируют при 520-550°С, причем фосфатирование осуществляют в растворе следующего состава, г/л: окись магния 2,7-2,72,натрий кремнекислый 2,03-2,05, натрий фтористый 0,44-0,46; триполифос- фат натрия 1,8-1,82; аммоний фосфорнокислый однозамещенный 2,71-2,73; аммоний лимонно-кислый 2-замещенный 0,44-0,46; аммоний фосфорно-кислый 3-за- мещенный 0.68-0,7; Фосфорная кислота (уд. вес 1,698 r/CM3J12,7-15 мл; вода до 1 л, при 76-80°С в течение 30-35 мин, а азотирование проводят в переменном магнитном поле напряженностью 130-200 Э в течение 2-4 ч в среде аммиака при степени диссоциации 40-50% с последующим охлаждением со скоростью 35-40°С/мин. Это позволяет повысить коррозионную стойкость, износостойкость и снизить деформацию деталей. 1 табл. (Л С

| Способ химико-термической обработки инструментальных сталей | 1980 |

|

SU926070A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-01-09—Подача