(54) РАБОЧИЙ ОРГАН ШНЕКОБУРОВОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган одношпиндельной шнекобуровой машины | 1977 |

|

SU699165A1 |

| Шнекобуровой снаряд | 1978 |

|

SU715783A1 |

| Исполнительный орган одношпиндельной шнекобуровой машины | 1969 |

|

SU582386A1 |

| Шнекобуровая машина | 1973 |

|

SU442295A1 |

| Шнекобуровая машина | 1980 |

|

SU1038475A1 |

| Устройство отклонения коронок бурошнековой машины | 1983 |

|

SU1129340A1 |

| Исполнительный орган шнекобуровой машины | 1978 |

|

SU744126A1 |

| Рабочий орган шнекобуровой машины | 1979 |

|

SU857463A1 |

| Исполнительный орган шнеко-буРОВОй МАшиНы | 1977 |

|

SU848613A1 |

| Двухшпиндельная шнекобуровая машина | 1976 |

|

SU768924A1 |

1

Изобретение относится к горному делу, а именно к шнекобуровым машинам для выемки полезного ископаемого.

Известен рабочий орган шнекобуровой машины, содержаший буровую коронку, головную секцию шнеков и центрирующие опоры 1.

Недостатком этого рабочего органа является затрудненность транспортировки полезного ископаемого вследствие наличия разрывов винтовой линии шнеков.

Наиболее близким по своей технической суш.ности и достигаемому результату к предлагаемому является рабочий орган шнекобуровой машины, содержаший буровую коронку, голодную секцию шнеков, кожух и центрирующие выдвижные опорные лыжи 2.

Недостатком этого рабочего органа является возможность искривления скважины вследствие влияния веса головной секции става.

Цель изобретения - обеспечение прямолинейности траектории бурения.

Поставленная цель достигается тем, что опорные лыжи снабжены направляюш,ими, установленными на кожухе с возможностью

продольного перемещения и снабженными гидроцилиндрами, штоки которых жестко связаны с кожухом, при этом лыжи размещены в направляющих.

Кроме того, лыжи размещены парами

5 с расстоянием между ними по нижней дуге, равным 0,5-0,7 диаметра буровой коронки.

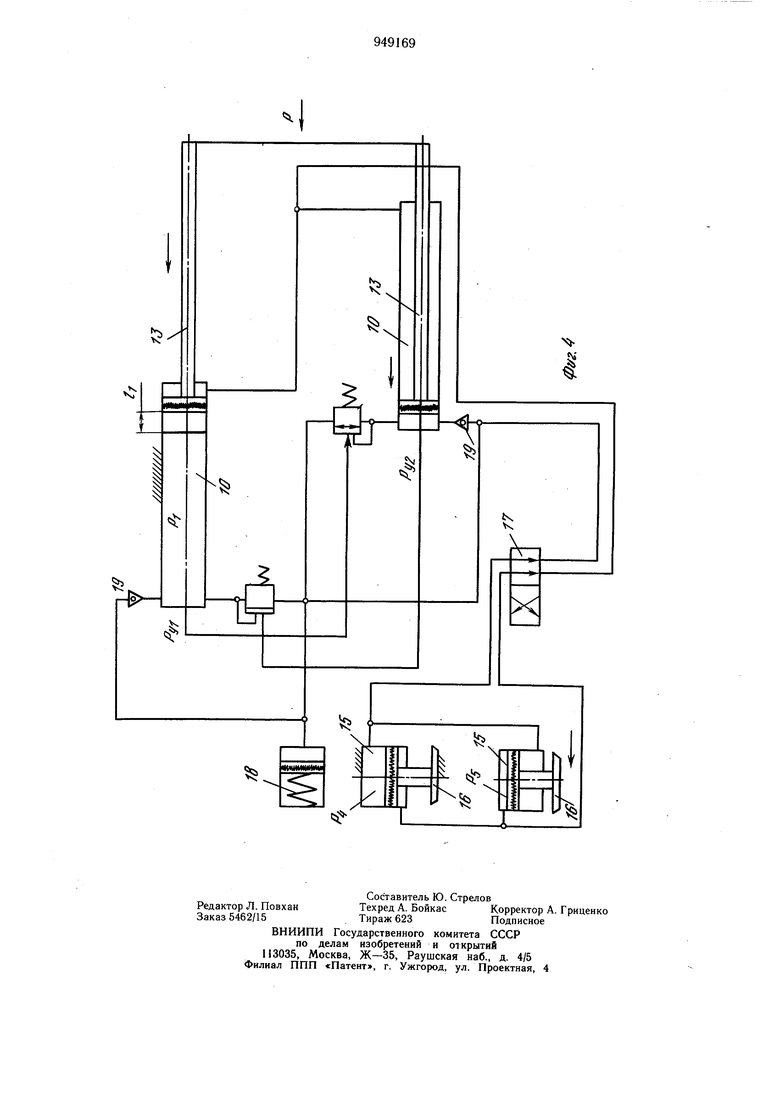

Нагнетательные и сливные полости гидроцилиндров соединены между собой с воз,Q можностью переключения на взаимно обратную работу.

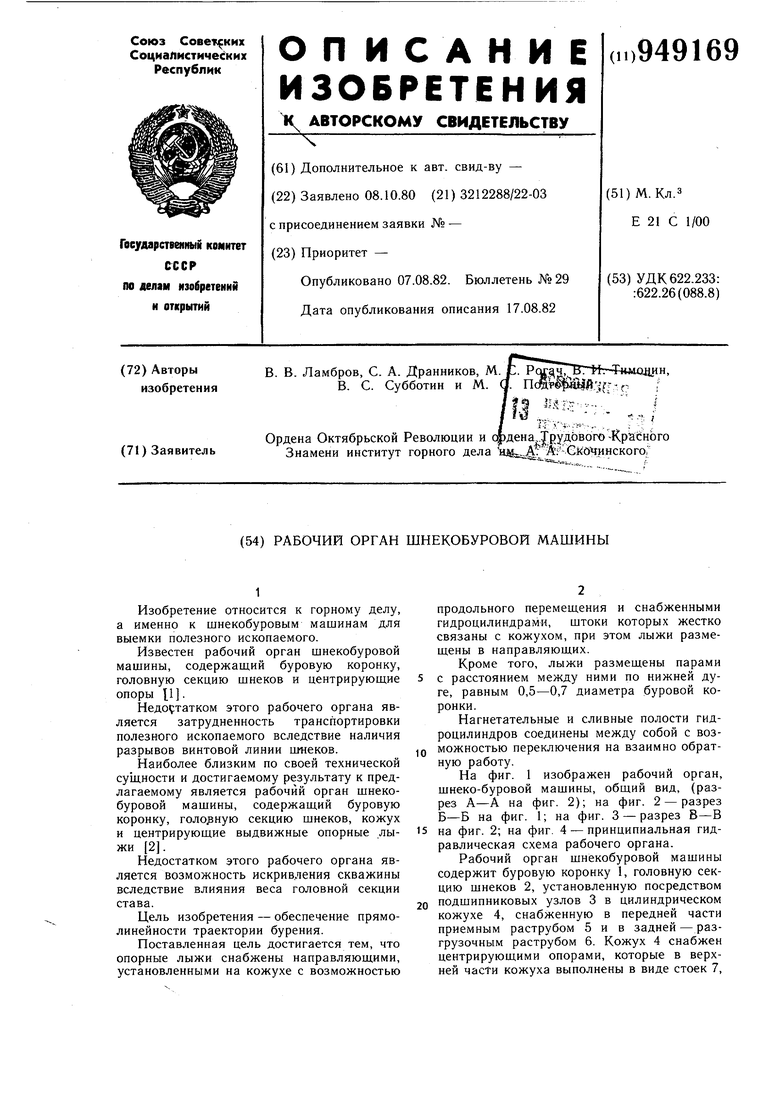

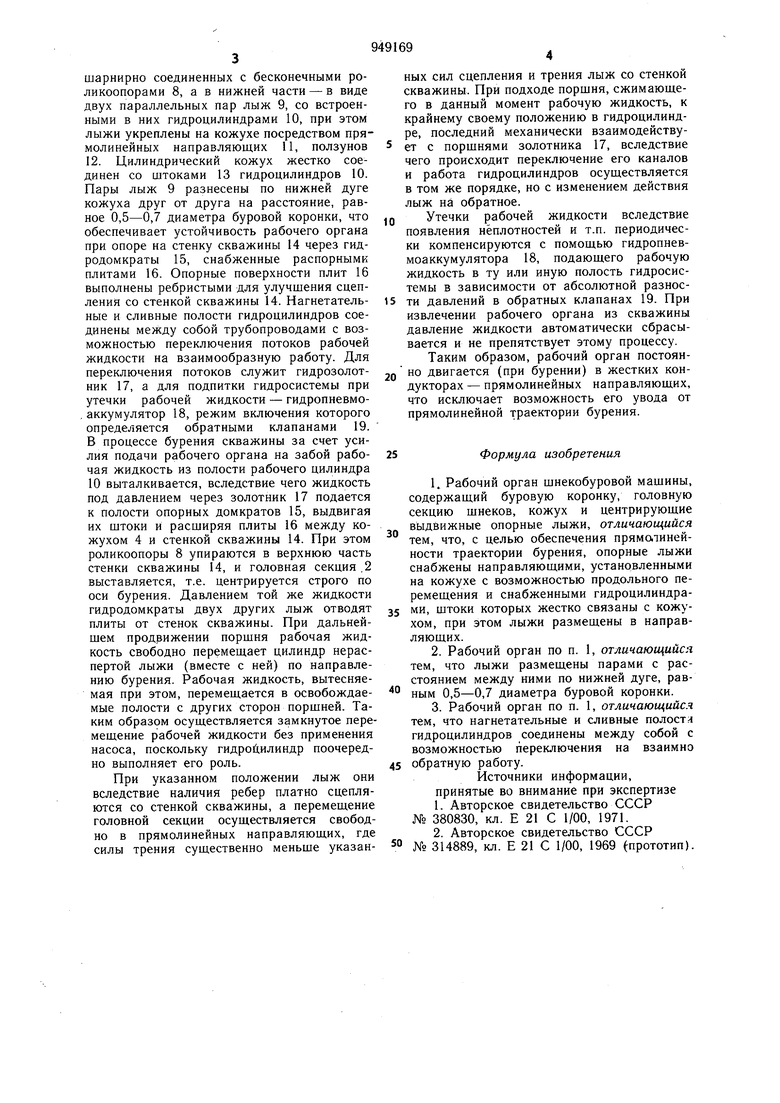

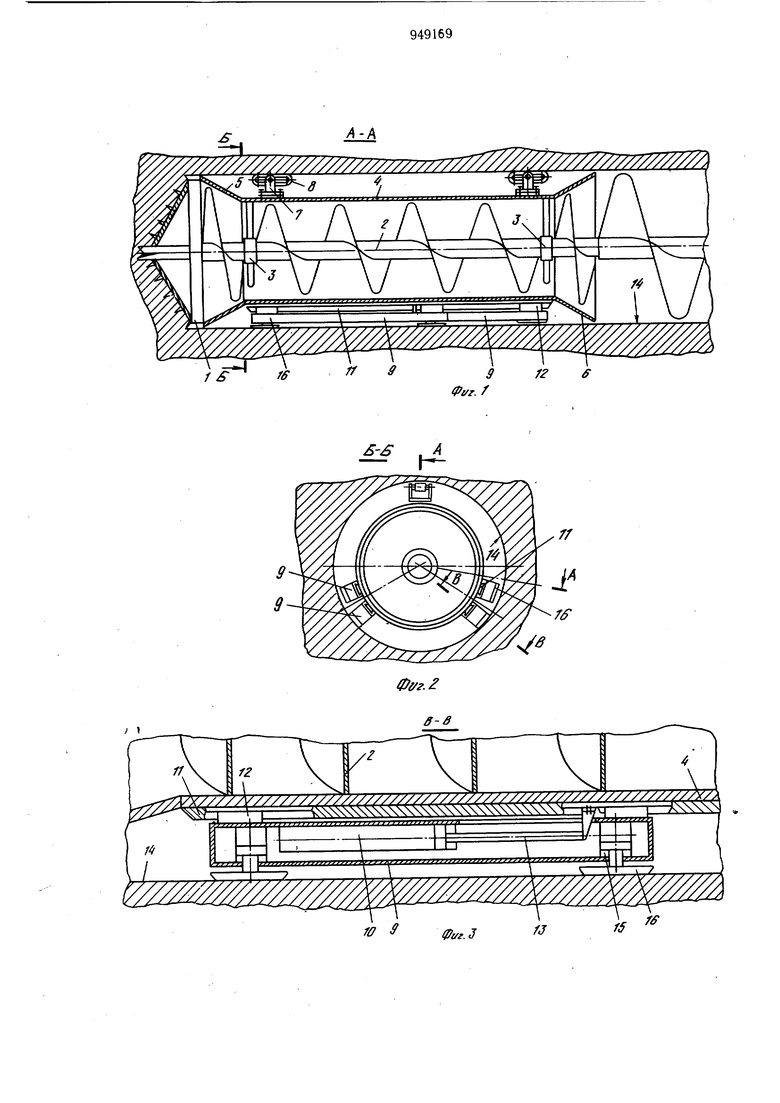

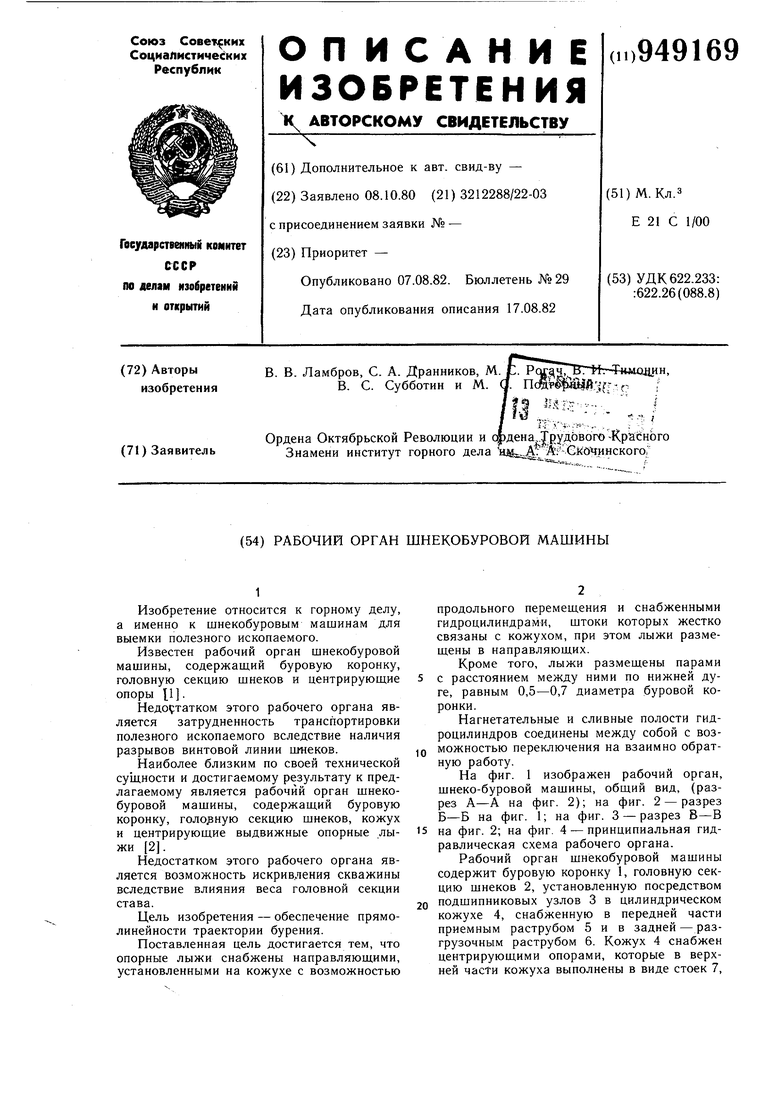

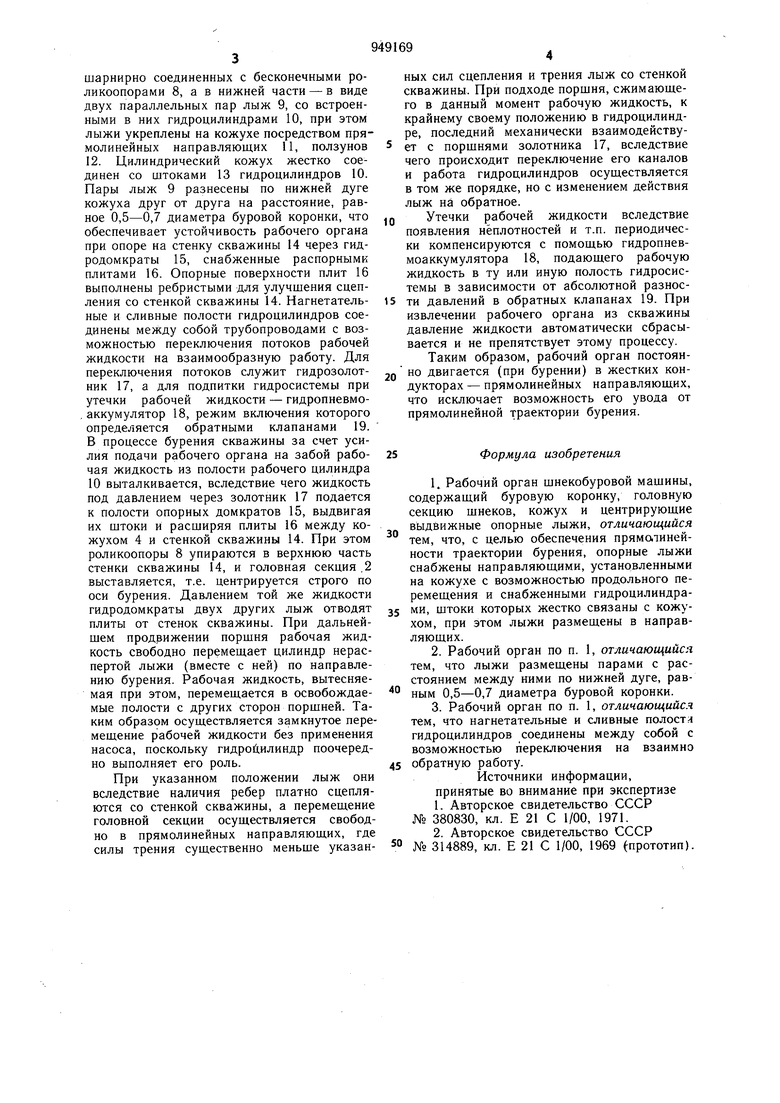

На фиг. 1 изображен рабочий орган, шнеко-буровой машины, общий вид, (разрез А-А на фиг. 2); на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В

15 на фиг. 2; на фиг. 4 - принципиальная гидравлическая схема рабочего органа.

Рабочий орган щнекобуровой машины содержит буровую коронку 1, головную секцию шнеков 2, установленную посредством

20 подшипниковых узлов 3 в цилиндрическом кожухе 4, снабженную в передней части приемным раструбом 5 и в задней - разгрузочным раструбом 6. Кожух 4 снабжен центрирующими опорами, которые в верхней части кожуха выполнены в виде стоек 7,

шарнирно соединенных с бесконечными роликоопорами 8, а в нижней части - в виде двух параллельных пар лыж 9, со встроенными в них гидроцилиндрами 10, при этом лыжи укреплены на кожухе посредством прямолинейных направляющих 11, ползунов 12. Цилиндрический кожух жестко соединен со штоками 13 гидроцилиндров 10. Пары лыж 9 разнесены по нижней дуге кожуха друг от друга на расстояние, равное 0,5-0,7 диаметра буровой коронки, что обеспечивает устойчивость рабочего органа при опоре на стенку скважины 14 через гидродомкраты 15, снабженные распорными плитами 16. Опорные поверхности плит 16 выполнены ребристыми для улучшения сцепления со стенкой скважины 14. Нагнетательные и сливные полости гидроцилиндров соединены между собой трубопроводами с возможностью переключения потоков рабочей жидкости на взаимообразную работу. Для переключения потоков служит гидрозолотник 17, а для подпитки гидросистемы при утечки рабочей жидкости - гидропневмо, аккумулятор 18, режим включения которого определяется обратными клапанами 19. В процессе бурения скважины за счет усилия подачи рабочего органа на забой рабочая жидкость из полости рабочего цилиндра 10 выталкивается, вследствие чего жидкость под давлением через золотник 17 подается к полости опорных домкратов 15, выдвигая их штоки и расширяя плиты 16 между кожухом 4 и стенкой скважины 14. При этом роликоопоры 8 упираются в верхнюю часть стенки скважины 14, и головная секция .2 выставляется, т.е. центрируется строго по оси бурения. Давлением той же жидкости гидродомкраты двух других лыж отводят плиты от стенок скважины. При дальнейшем продвижении поршня рабочая жидкость свободно перемеш,ает цилиндр нераспертой лыжи (вместе с ней) по направлению бурения. Рабочая жидкость, вытесняемая при этом, перемещается в освобождаемые полости с других сторон поршней. Таким образом осуществляется замкнутое перемещение рабочей жидкости без применения насоса, поскольку гидройилиндр поочередно выполняет его роль.

При указанном положении лыж они вследствие наличия ребер платно сцепляются со стенкой скважины, а перемещение головной секции осуществляется свободно в прямолинейных направляющих, где силы трения существенно меньше указанных сил сцепления и трения лыж со стенкой скважины. При подходе поршня, сжимающего в данный момент рабочую жидкость, к крайнему своему положению в гидроцилиндре, последний механически взаимодействует с порщнями золотника 17, вследствие чего происходит переключение его каналов и работа гидроцилиндров осуществляется в том же порядке, но с изменением действия лыж на обратное.

Утечки рабочей жидкости вследствие появления неплотностей и т.п. периодически компенсируются с помощью гидропневмоаккумулятора 18, подающего рабочую жидкость в ту или иную полость гидросистемы в зависимости от абсолютной разности давлений в обратных клапанах 19. При извлечении рабочего органа из скважины давление жидкости автоматически сбрасывается и не препятствует этому процессу. Таким образом, рабочий орган постоянно двигается (при бурении) в жестких кондукторах - прямолинейных направляющих, что исключает возможность его увода от прямолинейной траектории бурения.

Формула изобретения

5 обратную работу.

Источники информации, принятые во внимание при экспертизе

° № 314889, кл. Е 21 С 1/00, 1969 (прототип).

-S . A

7Г

S

Фуг.

ir

f2

//x///// Ш го 3 „,r /jr.f

Авторы

Даты

1982-08-07—Публикация

1980-10-08—Подача