1

Изобретение относится к промышленности стрсятельных материалов, в частности к электродугоБым печам, щшменябмым npesmviymecTBeHHO для 15)аизвод(гва (Ттивпенсшггых огнеупоров.. j

По сх;новному авт. св. Ns 654847 известна эпектродуговая печь, содержащая корпус с крьшпсой. Печь оснащена электродным блоком с тремя попымн,р

электродами. Под корпусом установлен статор для осуществления электромагнит ного перемешивания. Для Повышения чвототы расплавляемого материала по пери({юрии крышки выполнены загрузочные сп j верстия, обеспечивающие подачу шихты в горячие зоны расплава между элек родрм и стенкой корпуса. При этом распад электродов составляет 0,25-О,3 gsxaMeffpa корпуса печи, а диаметр отверсчяя в зд электроде составляет 0,2-О,4 диамеора электрода. Электроды выполняют с пропих кой импрегнатом, ингябирующим окзасле- ние, и с покрытием на наружной поверз

ности из материала, идентичного рас- . плавляемому .

Недостатками устройства являются подача шихты в случайные точки плав1шь ного 1фострансгва и невозможность подачи шихты в горячую зону у стоек электродного блока. Большая толщина футеровки приводит к утяжелению печи И перерасходу как огнеупора для ({кутеровкв, так и эксплуатационных эн гозатрат на нахлоя печи, а большое расстоявве от дншда до летки не обеспечивает опервч тквный вьшуск расплава, оставляя более псповгны расплава печи в качестве гарнисажа. Кроме тогю, толстая подина снижает эффекггавноста. магнитного перемешивания в утяжеляет печь.

Цепью кэобретенвя является повыше яве чистоты расплавляемого материала.

Г1остввле1таая цель дсхлт1гается тем, что в печи дваметр | аспада загрузочных огверсояй составляет 0,4-О,7 диаметра корпуса, диаметр плавильного пространства печи составляет 0,8-0,9 дааметра корпуса печи, а paccTCJomie от дншца корпуса до летки 0,3-О,4 диаметра корпуса.

Указанные соотношегшя определены

экспершсентально. При диаметре распада отверстий менее 0,4 диаметра корпуса ишхта подается ь плавильное пространство вдоль электрода, касаясь его и засьшая торец электрода. При этом она на сьпцается углеродом. Кроме того, холодная шшста, попадая в ствол дуги у торца электрода, приводит к угасанзпо дуги, и для ее поджигаэлектрод опускают в расплав, что также загрязняет последний При диаметре распада отверстий более О, 7 диал-штра корпуса шихта подается в плавзшьное пространство вдоль футеровки скаппагоается у стел тигля и не проплавляется. При выпуске растшава вшхта перемешивается с расплавом, снижая 1саче- ство огнеупора.

Диa -Ieгp плавильного пространства менее 0,8 диаметра корпуса приводит к разгару футеровки из-за плохого теплоотво- да, смецпша1лао ее с расплавом и ухудшеи-пс качества огнеупора. Кроме того, толстая футеровка утяжеляет конструкцию легш. Диаметзэ 1шаЕ1шьного пространства более 0,9 диаметра корпуса приводит к опасносги прогараш1я корпуса печи npi нагагагот дикой фазы и неравномерной подаче в печь.

Расстояние от днища до летки печи менее 0,3 диа,метра корпуса снилсает.

эффект перемеппгоашя расплава магнитным полем статора, расположенного под дапцем, что приводит к ликввдации (расслоение по удельным весам) расплава и снижению качества огнеупора. Кроме то го, это утяжеляет печь, ирзшодя к повышению затрат электрической энергии на. naioTOH пеИ, привошт к пошсжению зеркала расплава ниже уровня летки, что, в свою очередь, повышает удельные энергозатраты на догрев расплава при его выпуске. Величина расстояния от днища до летки печи больше 0,4 диаметра корпуса может привести к прогаранию днища ..

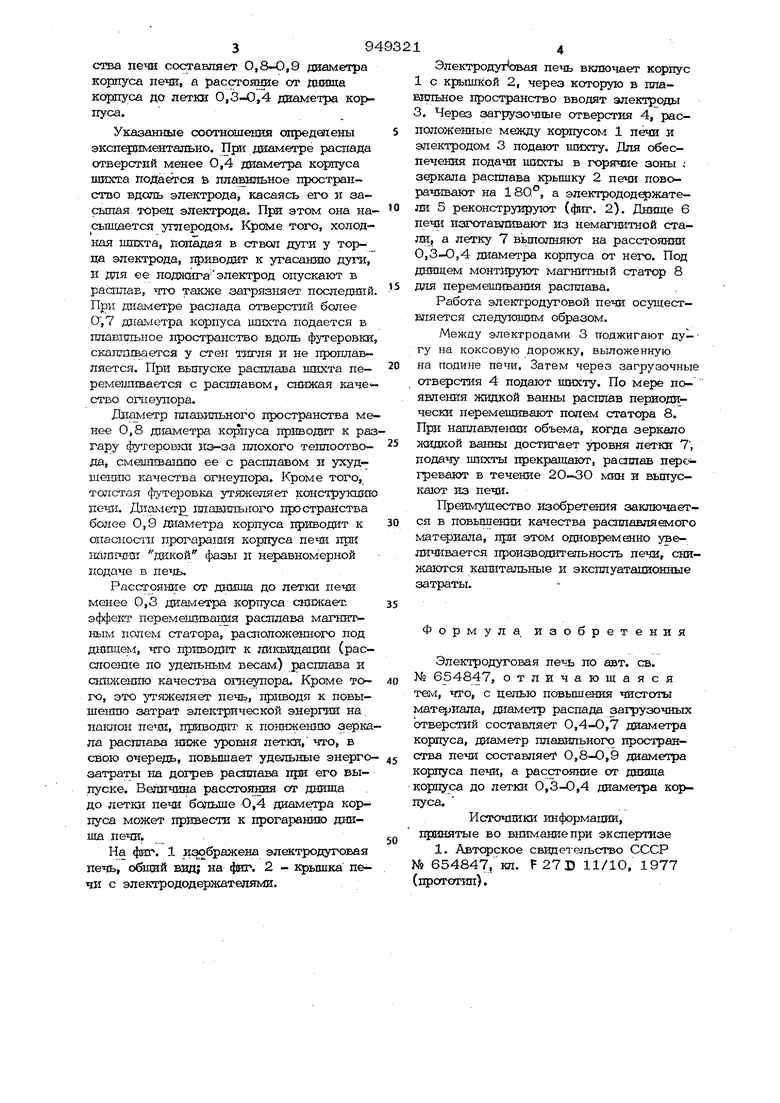

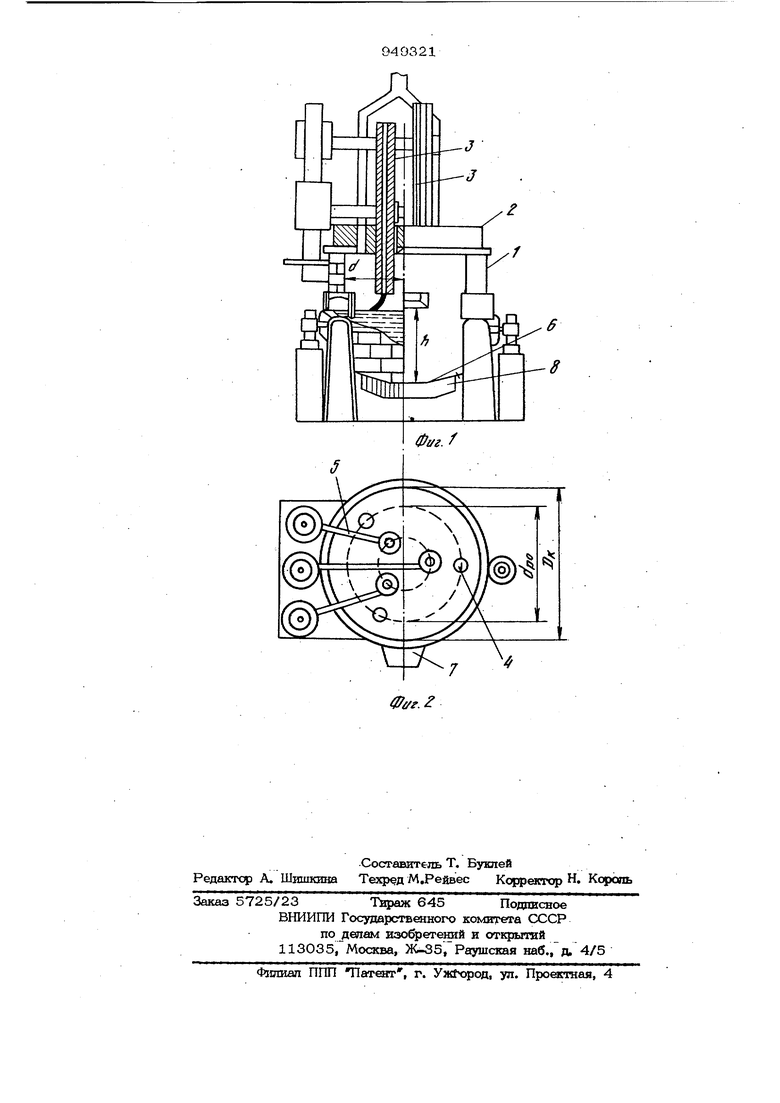

На фиг. 1 и бражена электродзгговая печь, обншй вад| на фиг. 2 - крьШ1ка печи с электрододержателями.

ЭлектродугЬвая печь включает корпус 1 с крышкой 2, через которую в плавильное пространство вводят электроды 3. Через загрузочные отверстия 4, расположенные между корпусом 1 печи и электродом 3 подают шихту. Для обеспечения подачи шихты в горячие зоны ; зеркала расплава крышку 2 печи повоpa4JffiaK)T на 180, а электрододержате- ли 5 реконструируют (фиг. 2). Днище 6 печи изготавливают из немагнитной стали, а летку 7 вьшолняют на расстоянии 0,3-О,4 диаметра корпуса от негю. Под днищем монтируют магнитный статор 8 для перемешивания расплава.

Работа электродуговой печи осушестЕляется следующим образом.

Между электродами 3 поджигают ду-ГУ на коксовую дорожку, выложенную на подине печи. Затем через загрузочные отверстия 4 подают шихту. По мере появления жидкой ванны расплав периодически перемешивают полем статора 8. При наплавлении объема, когда зеркало жидкой ва1шы достигает уровня летки 7, подачу шихты прекращают, расплав пере;гревают в течение 2О-30 мин и вьшускшот из печи.

Преимущество изобретения заключается в повышении качества расплавляемого материала, при этом одновременно увеличивается производительность печи, снижаются капитальные и эксплуатационные затраты.

Формула изобретения

Электродуговая печь по авт. св. № 654847, отличающаяся Teivi, ш-о, с целью повышения чистоты материала, диаметр распада загрузочных «этверстий составляет 0,4-О,7 диаметра корпуса, диаметр плавильного пространства печи составляет 0,8-0,9 диаметра корпуса печи, а расстояние от днища корпуса до летки 0,3-0,4 диаметра корпуса.

Источники информации, принятые во внимание при экспертизе

1. Автхэрское свидетельство СССР № 654847,кл. F27D 11/10, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Электродуговая печь | 1978 |

|

SU791658A1 |

| ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 1991 |

|

RU2009230C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| ЭЛЕКТРОПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 1994 |

|

RU2116596C1 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

| Способ получения плавленных материалов | 1975 |

|

SU581124A1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Индукционная печь | 1981 |

|

SU998839A1 |

Авторы

Даты

1982-08-07—Публикация

1981-02-27—Подача