t

Изобретение относится к технике получения плавлено-литых материалов, конкретно к технике получения плавлено-литых огнеупоров, например, шпинельно-периклазовых, применяемых для 5 футеровки печей в цветной и черной металлургии.

Известны электродуговые печи для плавки металлов и ферросплавов Till. Однако они не могут быть использованы 10 1лля производства огнеупоров так как высокая температура плавления сырьевых материалов,их большое удельное сопротивление, короткий интервал кристаллизации расплава и большой его объем 15 определяют -специфические требования, предъявляемые к конструкции печи для плавки огнеупоров.

Наиболее близким техническим решением к изобретению является электрог20 дуговая печь, включающая корпус с леткой и крышку с электродным блоком 2.Конструкция разработана для плавки огнеупорных материалов с T.nljao . Недостаткомэтих печей с точки 5 зрения выпуска высокотемпературных рас плавов, является низкая температура жидкой ванны, так как эти печи работают в режиме сопротивления, т.е. электроды погружены в расплав, и расп.павления 30

материала идет только за счет Джоуэлева тепла. Этой энергии недостаточно для перегрева высокоогнеупорного материала и обеспечения его выпуска. Кроме того, низкая высота плавильного пространства этих печей не позволяет повысить температуру расплава при плавке до ввиду возможности прогара крышки или обрушения свода. При традиционном способе плавки после отключения питания трубуется время, необходимое для поднятия электродов из расплава для наклона печи, а. учитывая, что летка находится выше зеркал,а расплава, время, предшествующее выпуску, становится достаточным для того, чтобы расплав значительно ухудшил свои литейные свойства. На тракте выпуска в открытой не футерованной и не обогреваемой летке расплав также теряет значительную, часть своего тепла, кроме того, вожможно прогорание летки. Поэтому, известная конструкция печи не позволяет осуществить выпуск высокотемпературного расплава в форму.

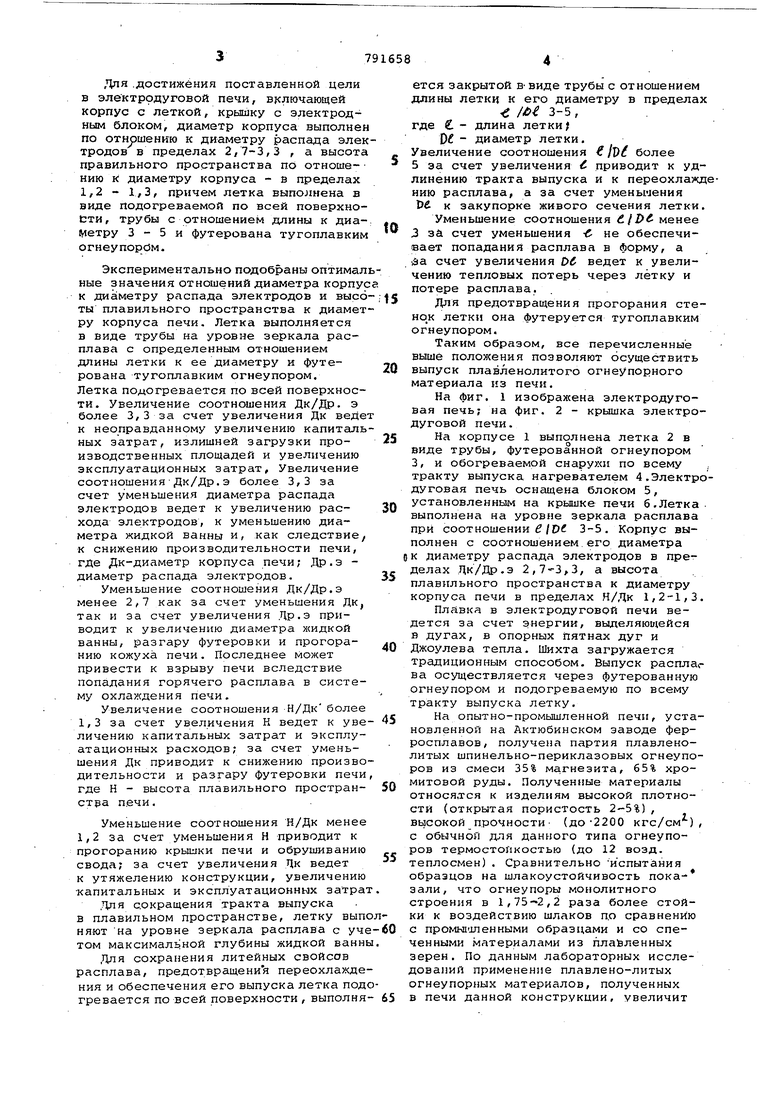

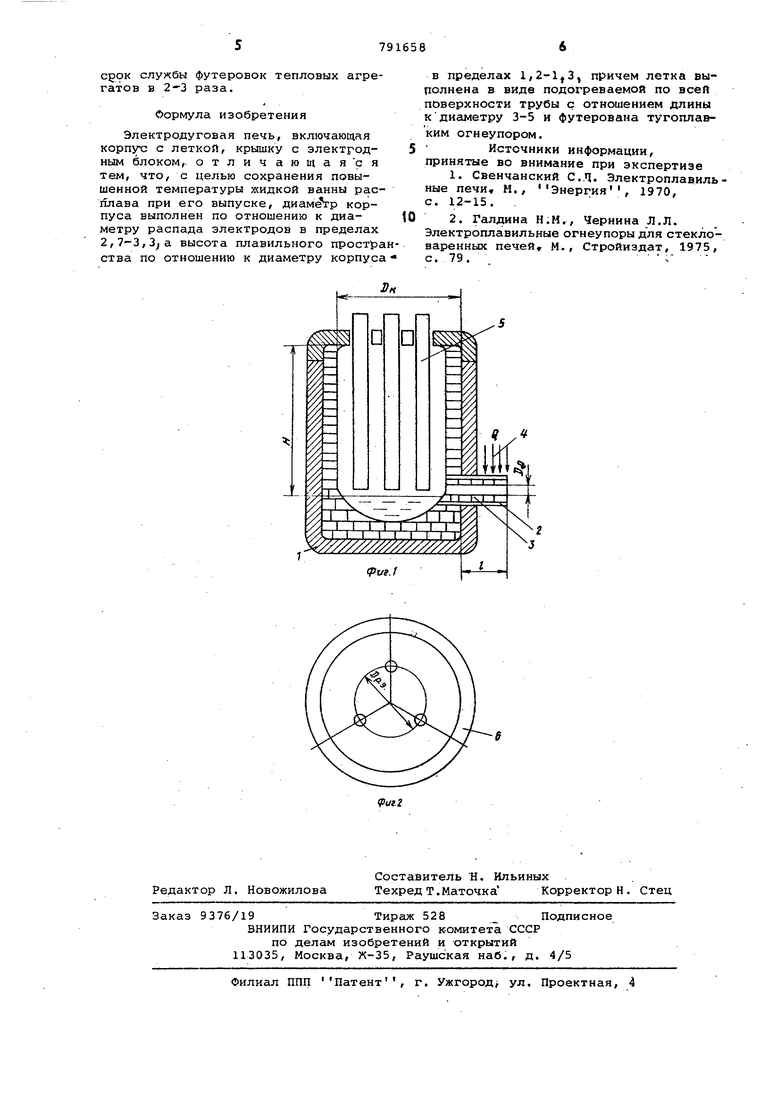

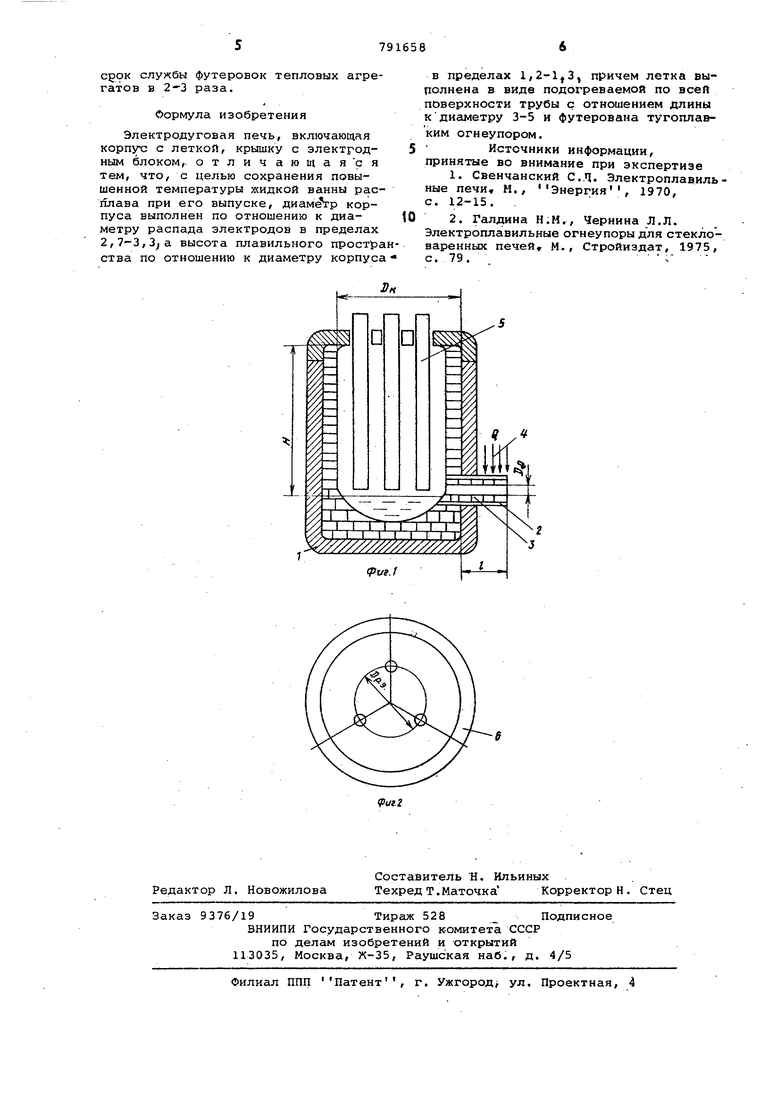

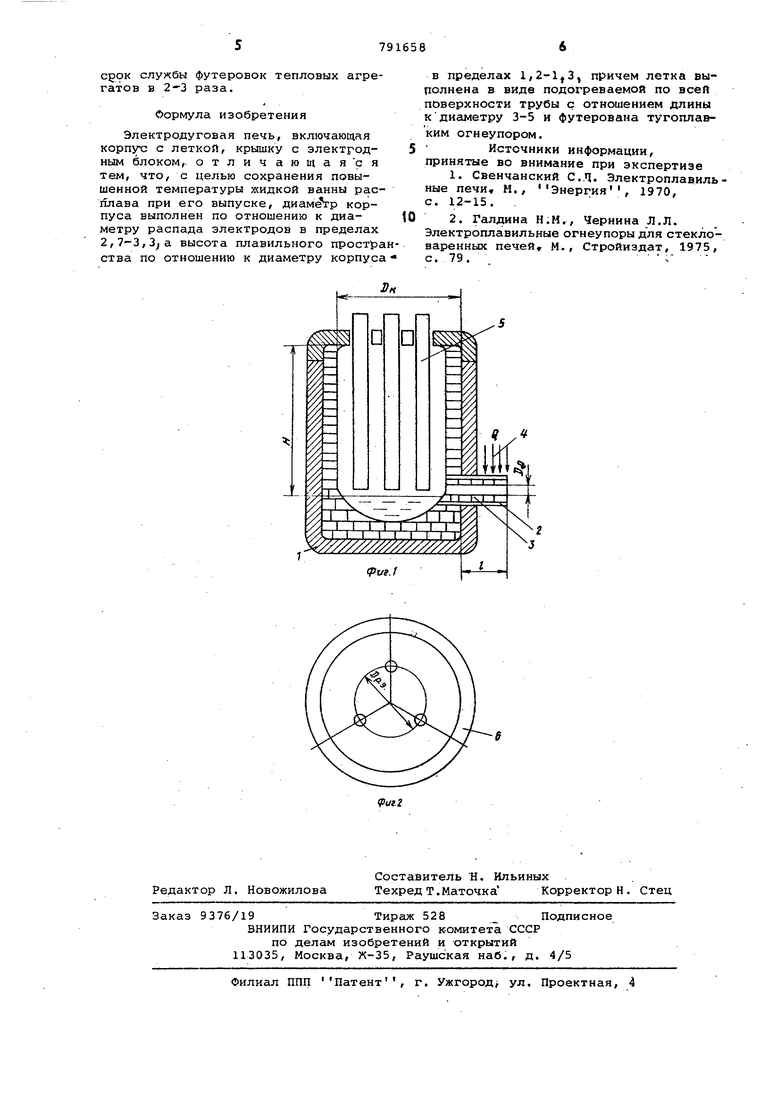

Целью изобретения является сохранение повышенной температуры жидкой ванны расплава при его выпуске. ,Тля .достижения поставленной цели в электродуговой печи, включающей корпус с леткой, крьлику с электродНЕлм блоком, диаметр корпуса выполнен по отношению к диаметру распада элек тродов в пределах 2,7-3,3 , а высота правильного пространства по отноше- нию к диаметру корпуса - в пределах 1.2- 1,3, причем летка выполнена в виде Подогреваемой по всей поверхности, трубы с отношением длины к диаметру 3 - 5 и футерована тугоплавким огнеупорОм. Экспериментально подобраны оптимал ные значения отношений диаметра корпус к диаметру распада электродов и выс6 ты плавильного пространства к диамет ру корпуса печи. Летка выполняется в виде трубы на уровне зеркала расплава с определенным отношением длины летки к ее диаметру и футерована тугоплавким огнеупором. Летка подогревается по всей поверхности. Увеличение соотношения Дк/Др. э более 3,3 за счет увеличения Дк веДе к неоправданному увеличению капиталь ных затрат, излишней загрузки производственных площадей и увеличению эксплуатационных затрат. Увеличение соотношения Дк/Др.э более 3,3 за счет Уменьшения диаметра распада электродов ведет к увеличению расхода электродов, к уменьшению диаметра жидкой ванны и, как следствие/ к снижению производительности печи, где Дк-диаметр корпуса печи; Др.э диаметр распада электродов. Уменьшение соотношения Дк/Др.э менее 2,7 как за счет уменьшения Дк, так и за счет увеличения Лр.э приводит к увеличению диаметра жидкой ванны, разгару футеровки и прогоранию кожуха печи. Последнее Может привести к взрыву печи вследствие попадания горячего расплава в систему охлаждения печи. Увеличение соотношения Н/Дк более 1.3за счет увеличения Н ведет к уве личению капитальных затрат и эксплуатационных расходов; за счет уменьшения Дк приводит к снижению произво дительности и разгару футеровки печи где Н - высота плавильного пространстра печи. Уменьшение соотношения Н/Дк менее 1,2 за счет уменьшения Н приводит к прогоранию крышки печи и обрушиванию свода; за счет увеличения Дк ведет к утяжелению конструкции, увеличению капитальных и эксплуатационных затра Для сокращения тракта выпуска в плавильном пространстве, летку вып няют на уровне зеркала расплава с уче том максимальной глубины жидкой ванн ,Для сохранения литейных свойсов расплава, предотвращения переохлажде ния и обеспечения его выпуска летка под гревается по всей поверхности , выполня ется закрытой в-виде трубы с отношением длины летки к его диаметру в пределах /г 3-5, где € - длина летки; D - диаметр летки. Увеличение соотношения € iDf более 5 за счет увеличения приводит к удлинению тракта выпуска и к переохлаждению расплава, а за счет уменьшения 1)4 к закупорке живого сечения летки. Уменьшение соотношения менее 3 за счет уменьшения -f- не обеспечивает попадания расплава в форму, а йа счет увеличения ведет к увеличению тепловых потерь через летку и потере расплава. Для предотвращения прогорания стеHqK летки она футеруется тугоплавким огнеупором. Таким образом, все перечисленные выше положения позволяют осуществить выпуск плавленолитого огнеупорного материала из печи. На фиг. 1 изобрахсена электродуговая печь; на фиг. 2 - крышка электродуговой печи. На корпусе 1 выполнена летка 2 в виде трубы, футерованной огнеупором 3, и обогреваемой снаружи по всему тракту выпуска нагревателем 4.Электродуговая печь оснащена блоком 5, установленным на крышке печи 6.Летка выполнена на уровне зеркала расплава при соотношении /D 3-5. Корпус выполнен с соотношением его диаметра к диаметру распада электродов в пределах Дк/Др.э 2,7-3,3, а высота плавильного пространства к диаметру корпуса печи в пределах Н/Дк 1,2-1,3. Плавка в электродуговой печи ведется за счет энергии, выделяющейся в дугах, в опорных пятнах дуг и Джоулева тепла. Шихта загружается традиционным способом. Выпуск pacmiavва осуществляется через футерованную огнеупором и подогреваемую по всему тракту выпуска летку. На опытно-промышленной печи, установленной на Актюбинском заводе ферросплавов, получена партия плавленолитых шпинельно-периклазовых огнеупоров из смеси 35% магнезита, 65% хромитовой руды. Полученные материалы относятся к изделиям высокой плотности (открытая пористость 2-5%), высокой прочности (до-2200 кгс/см ), с обычной для данного типа огнеупоров термостойкостью (до 12 возд. теплосмен) . Сравнительно испытания образцов на шлакоустойчивость пока- зали, что огнеупоры монолитного строения в 1,75-2,2 раза более стойки к воздействию шлаков п.о сравнению с промышленными образцами и со спеченными материалами из плаЬленных зерен. По данным лабораторных исследований применение плавлено-литых огнеупорных материалов, полученных в печи данной конструкции, увеличит

срок службы футеровок тепловых агрегатов в 2-3 раза.

Оормула изобретения

Электродуговая печь, включающая корпух: с леткой, крышку с электродным блоком,, отличающая с я тем, что, с целью сохранения повышенной температуры жидкой ванны расплава при его выпуске, корпуса выполнен по отношению к диаметру распада электродов в пределах 2,7-3, высота плавильного пространства по отношению к диаметру корпуса

в пределах 1,, причем летка выролнена в виде подогреваемой по всей поверхности трубы с отношением длины к диаметру 3-5 и футерована тугоплавким огнеупором.

Источники информации, принятые во внимание при экспертизе

1.Свенчанский С.Д. Электроплавильные печи, Н., Энергия 1970,

с. 12-15. .

0

2.Таллина Н.М., Чернина Л.Л.

Электроплавильные огнеупоры для стекловаренных печей М., Стройиздат, 1975,

с. 79.. . - .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ ОКСИДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2326318C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| Способ получения плавленных материалов | 1975 |

|

SU581124A1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| Электродуговая печь | 1981 |

|

SU949321A2 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2013 |

|

RU2590733C2 |

Авторы

Даты

1980-12-30—Публикация

1978-05-26—Подача