Изобретение относится к электрометаллургии, в частности, к восстановительному получению металлов из минеральных отходов металлургии.

Одним из главных направлений в развитии производства металлов является разработка конструкций плавильных печей, обеспечивающих высококачественный и экономичный процесс получения металлов и их сплавов из шихтовых и минеральных материалов.

В настоящее время для производства высококачественных металлов используют электрические печи, питание которых осуществляют переменным или постоянным током, причем строительство последних получило в последние годы преимущественное развитие ввиду ряда их отличительных сторон: возможность микролегирования металла, удаление водорода и серы, уменьшение потерь металла и др.

Известны электродуговые печи постоянного тока [1, 2], имеющие вертикальный электрод (катод), через полость которого непосредственно в зону горения дуги подают шихту одновременно с восстановительным газом. Анодом в этих конструкциях служит подина печи. Постоянный электрический ток, проходя через шлаковый расплав, обеспечивает выделение тепловой энергии, дополнительное восстановление металла и его рафинирование за счет протекания электрохимических реакций в шлаковом расплаве. Под действием тока происходит диффузия ионов, при этом катионы диффундируют к катоду, осаждаясь в виде металла, а анионы кислорода, серы и др. диффундируют к аноду.

В практике получения металлов восстановительным путем используется множество подобных конструкций электропечей, работающих по описанному принципу. Так, например, известны печи, имеющие несколько верхних электродов [3], и, кроме того, несколько стартовых [4, 5]. В процессе работы упомянутых печей в шлаковую ванну на протяжении всей плавки периодически вдувают восстановительные газы - плавление металла происходит в условиях активного взаимодействия двух жидких фаз (металла и шлака) и газовой. Жидкий металлический расплав располагается на дне печи и для извлечения его необходимо либо наклонять корпус, либо сливать металл и шлак через специальные отверстия - летки. Первый вариант требует применения дополнительного оборудования (например, кантователей), второй - не обеспечивает полного слива металла из-за плоской либо сферической формы подины печи. Кроме того, при плоской или сферической подине расплав металла, особенно его верхний слой, содержит значительное количество вредных примесей, которые присутствуют в шлаке в виде анионов кислорода и серы.

За прототип изобретения как наиболее близкой по технической сущности и принципу работы выбрана конструкция печи [6], содержащая подину, боковые стены, электроды, один из которых является катодом, другой анодом, расположенные вертикально, свод с загрузочным окном, размещенным в зоне анода.

Принцип работы печи аналогичен описанным в изобретениях-аналогах и, как и упомянутые известные конструкции, эта печь имеет те же недостатки: трудности, возникающие при отделении жидкого металла от шлака и присутствие в нем значительного количества примесей.

Одним из важных условий производительной работы электропечи является обеспечение равномерных тепловых нагрузок на огнеупоры по всему периметру, что в первую очередь зависит от взаиморасположения электродов по отношению к стенкам корпуса печи.

Известная печь имеет сечение окружности, в котором размещены два электрода, отстоящие друг от друга на расстоянии, предотвращающем возникновение дуги между ними. Такое сочетание формы корпуса и места расположения электродов не обеспечивает одинаковых нагрузок на футеровку, так как тепловыделение у анода всегда на 20-30% выше, чем у катода, сближение электродов с целью увеличения температуры ванны в зоне катода сопряжено с опасностью возникновения между ними дуги.

Задачей изобретения является увеличение долговечности электрической печи путем обеспечения равномерных тепловых нагрузок на ее внутреннюю полость и получения металла с минимальным содержанием вредных примесей, а также облегчение отделения его от шлака и упрощение операции слива шлака путем выбора оптимальной формы подины.

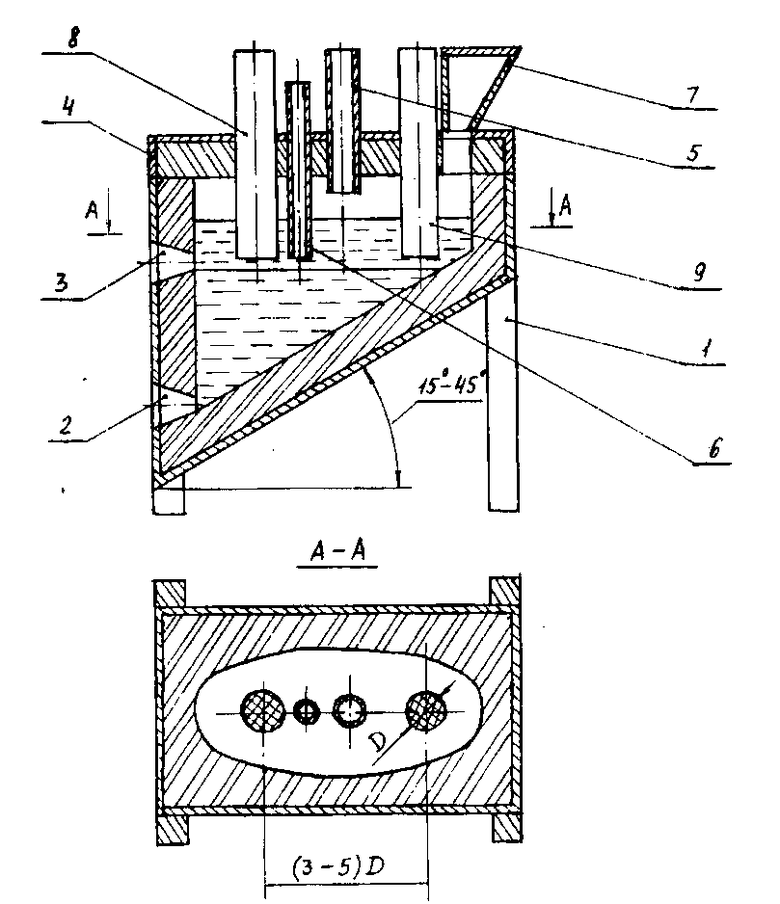

Задача решается так, что в электропечи постоянного тока для электрошлакового восстановления металлов из минеральных материалов, состоящей из корпуса с летками для слива расплавленного металла и шлака, содержащего крышку (свод) с люками для отвода дымовых газов и ввода фурм для подачи восстановителей, люками для подачи шихты и электродов, один из которых является катодом, а другой - анодом, расположенных вертикально, рабочее пространство в горизонтальном сечении имеет форму эллипса с расстоянием между фокусами, равным 3-5 диаметрам электродов, причем электроды расположены на большой оси эллипса, катод расположен в фокусе эллипса со стороны стенки с люком для слива металла, анод - в противоположной стороне печи у люка для загрузки шихты. В вертикальном сечении подина наклонена под углом 15-45o в сторону от анода к катоду.

Отличительным признаком предлагаемой конструкции является форма рабочего пространства печи в горизонтальном сечении в виде эллипса с межфокусным расстоянием, равным 3-5 диаметрам электродов, наклоном подины на 15-45o в сторону катода в фокусе у стенки с люком для слива металла.

Тепловая энергия, выделяющаяся в районе анода, распространяется во всех направлениях от оси электрода к периферии. Поэтому, чем ближе к аноду находится участок внутренней полости, тем больше он нагревается. При круглом сечении корпуса наблюдается заметный перепад температуры между областью стенки, находящейся в непосредственной близости к катоду, и остальной ее частью. Это приводит к неравномерной тепловой нагрузке на огнеупоры и как следствие к быстрому износу печи.

Эллиптическая форма корпуса печи позволяет устранить этот недостаток, так как в этом случае его стенки в районе катода отстоят практически на одинаковом расстоянии от последнего и подвержены одинаковому тепловому воздействию. В результате практических опытов установлено, что эффективное использование тепла, выделяющегося в шлаковой ванне, обеспечивается при форме эллипса, у которого расстояние между фокусами (и соответственно расположение электродов) находится в интервале, равном 3-4 диаметрам электродов. При рабочем пространстве печи с расстоянием между фокусами эллипса менее 3 диаметров электродов снижается производительность процесса плавления шихты, так как в этом случае объем шлаковой ванны мал и к тому же требуется применение электродов малого диаметра. Превышение этого расстояния на величину более 5 диаметров приводит к явлениям, имеющим место в конструкции печи-прототипа - неравномерному нагреву стенок корпуса и уменьшению производительности процесса. Выбранное расстояние между фокусами эллипса (соответственно расстояние между электродами) удовлетворяет условию равномерности тепловой нагрузки на огнеупоры, обеспечивает высокую производительность и долговечность работы печи, уменьшение тепловых потерь и соответственно энергетических затрат.

Следующим отличием заявляемого устройства является наклон подины печи к горизонтали в сторону катода и летки для слива металла. При таком наклоне металл, получаемый из шихты, накапливается лишь в наиболее горячей зоне печи - у катода. Учитывая тот факт, что в процессе работы печи анод выводится из зоны расплава (а значит, удаляется и зона шлака, в которой сосредоточены вредные примеси (анионы кислорода и серы), скопление металла в зоне катода благоприятствует более глубокому его рафинированию.

Эмпирическим путем установлен оптимальный угол наклона подины печи, который может колебаться в пределах от 15 до 45o для шихт разного состава: большой угол для шихты с очень низким содержанием восстанавливаемого металла (при этом необходимо иметь в печи много шлака), меньший - для шихты с большей концентрацией восстанавливаемого металла (50% и более).

Отсюда очевидно, что уменьшать наклон подины на угол менее 15o нецелесообразно, так как в этом случае возрастает вероятность попадания вредных примесей в расплав металла, а при увеличении угла более 45o для переработки минерального сырья с низким содержанием восстанавливаемого металла потребуется увеличивать рабочий объем печи.

Наклон печи упрощает операцию извлечения металла (слив производится через летку) и способствует полному его удалению без остатка.

Сущность изобретения поясняет чертеж электрической печи, содержащей корпус 1, в котором размещены летки 2 (для слива расплавленного металла) и 3 (для слива шлака). На корпусе печи закреплена крышка (свод) 4 с выполненными в ней люками для фурмы 5 отвода дымовых газов и фурмы 6 подачи восстановителей в печь. Крышка содержит также люк, через который загружается шихта из бункера 7 и люки для подачи электродов - катода 8 и анода 9. Особенностью конструкции является то, что катод расположен со стороны выпускного отверстия для слива металла, а анод - прямо противоположно катоду со стороны люка загрузки шихты, при этом фурма подачи восстановителей размещена между электродами.

Такое сочетание конструктивных особенностей печи усиливает положительный эффект, обеспечиваемый отличительными признаками устройства - эллиптической формой сечения корпуса и наклоном его подины.

Действительно, в наиболее глубокой части печи сосредоточивается жидкий металл и расположение катода в этой зоне печи благоприятствует отделению металла от шлака и очищению его от примесей, а нахождение здесь сливной летки максимально упрощает извлечение металла.

Подача восстановителей в зону между электродами интенсифицирует процесс восстановления металла и увеличивает степень его рафинирования, так как электрохимические реакции наиболее активно протекают в максимально разогретой зоне шлакового расплава, каковой является область между катодом и анодом.

Электропечь работает следующим образом. Со стороны анода 9 через загрузочный бункер 7 подается шихта, которая впоследствии разогревается проходящим через нее током. В зону между электродами в шлаковый расплав ниже его поверхности через фурму 6 вдувается восстановительный газ. Рабочий процесс распределяется на два периода: период плавления шихты и период восстановления. Процесс восстановления осуществляют таким образом, чтобы между токоподводящими электродами и расплавом не происходило образования открытых дуг. С этой целью для каждого конкретного случая плавки в зависимости от состава минерального сырья подбирают оптимальное расстояние между электродами. Восстановление происходит по описанному выше принципу и считается законченным, когда в шлаке наблюдается устойчивое содержание восстанавливаемого металла. После окончания процесса полученный расплав через летку 2 сливается в ковш.

В печи возможны осуществление непрерывной подачи шихты и периодические сливы металла и шлака.

Заявляемая конструкция печи позволяет получать металлы с высокой степенью рафинирования при меньших энергозатратах, обладает повышенной производительностью и долговечностью в сравнении с широкоиспользующимися в металлургии печами подобного типа.

Предлагаемая конструкция нова, промышленно применима и имеет изобретательский уровень, так как характеризующие ее отличия не вытекают из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1997 |

|

RU2135614C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ АНОДОВ | 1997 |

|

RU2120488C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

Использование: электрометаллургия, в частности, производство ферросплавов. Изобретение предназначено также для безотходной переработки шлаков и обезвоженных шламов, включая токсичные. Изобретение значительно повышает ресурс работы электропечей. Сущность изобретения: электропечь постоянного тока для электрошлакового восстановления металлов состоит из кожуха, подины, выполненного в виде эллипса в горизонтальном сечении рабочего пространства ванны, свода, оборудованного люками для отвода дымовых газов, подачи шихты, ввода фурм для подачи восстановительного газа и электродов, один из которых является катодом, а другой - анодом. Оси электродов проходят через фокусы эллипса, расстояние между которыми равно 3-5 диаметрам электродов. Подина печи наклонена в вертикальном сечении под углом 15-45o к горизонтам от анода к катоду и летке для слива металла. Катод расположен в фокусе эллипса со стороны стенки кожуха с леткой для слива расплавленного металла. 1 ил.

Электропечь постоянного тока для электрошлакового восстановления металлов, содержащая кожух, подину, рабочее пространство ванны печи, выполненное в виде эллипса в горизонтальном сечении, свод с люками для отвода дымовых газов, ввода фурм для подачи восстановительного газа, для загрузки шихты, вертикально расположенные в рабочем пространстве ванны печи электроды, один из которых является катодом, а другой - анодом, летки, расположенные в стенке кожуха, для слива расплавленного металла и шлака, отличающаяся тем, что оси электродов проходят через фокусы эллипса, расстояние между которыми равно 3 - 5 диаметрам электродов, при этом электрод-катод расположен в фокусе эллипса со стороны стенки кожуха с леткой для слива расплавленного металла, а подина печи выполнена в вертикальном сечении с наклоном от анода к катоду и летке для слива расплавленного металла под углом 15 - 45o к горизонту.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент N 2412887, C 21 B 13/12, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент N 3621323, C 2 1 B 13/12, 1987 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент N 2507631, C 21 B 13/12, C 21 C 5/52, 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE, заявка N 2526220, C 21 C 5/52, 1997, 5 | |||

| EP, заявка N 0135103, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| WO, 93/13228, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-27—Публикация

1994-08-25—Подача