395 упаковкой и после обработки сырного зерна Чгровоцят чеддеризадию сырной массы, Предлагаемое изобретение предусмат- ривает применение дополнительной oneрации в производстве сыров с повышенным уровнем молочнокислого брожения (типа чеддер и российского), а именно вакуумирования после посолки и прессования. Эта операция предназначена для удаления газовой фазь из сьфа. Удалвше последней при глубоком вакууме, соответствующем остаточному давлению 0,7-2,7 кПа, 10-600с Гарантирует получение плотной сырной . массы без полостей и рисунка, что спо- , собствует улучшению Ксисистенции. Сыр также имеет более выраженный сырный, Кисловатый вкус и запах. Последнее обьясняется тем, что удаление газовой фазы Производится в момент максимального накопления летучих соединений, нечистый или невыраже1шый вкус и запах. Изобретение поясняется двумя примерами осуществления способа. Первый относится к сыру типа чеддер, а второй к сыру типа российского. П р и м ер 1. Сьфопригодное молоко кислотностью до 20°Т пастеризуют при 76°С и с выдержкой 20с. Часть (5О%) пастеризованного молока подвергают созреванию с добавлением 0,4%-ной закваски при 1О°С 18 ч и доб1а1вляют к смеси в сыроизготсвитель. В смесь добавляют закваску, состоящую из молочнокислых бактерий вида Streptococcus cremor-is, 5ireptococcu Bastes м .Laclobac ter um pEantarum в количестве 2,5% в соотнощении между видамиГ; бактерий в порядке, их перечисления: 92О:73;2. Соответственно к смеси: добавляют молокосвертывающий фермент И раствор хлористого кальция. Продолжительность свертывания 35 мин при . Продолжительность разрезки сгустка, 15 мин с учетом по;учения зерна величи- ной 6-8 мм. При этом кислотность сыворотки JK этому моменту 13-15°Т.Вымешивание зерна до второго нагревания продолжается 35 мин. Перед вторым нагреванием кислотность сыворотки 17Т. Температура второго нагревания 4О®С продолжителькость 4О Мин. Вымешивание смеси cbipHoго зерна и сыворотки после второго нагре вания осуществляют 50 мин. Кислотность сыворотки к концу обработки 19 Т. В дапь-. нейшем образуют пласт толщиной 30 см и выдерживают под споем сыворотки 30 мин. Чеддеризацию сырной массы .осуществляют при 38 С 1ч. Дапее производят дробление сырной массы на куски размером в сечени, 764 1,5-2,0 см и длгаюй 3-4 см, ее поселку ив расчета 350 г соли на ЮО л перерабатьшаемой смеси. Затем осуществляют фор- мование сырной массы блоками по 18- 20 кг длиной 3S-37 см, шириной 2729 см, вьюотой 16-19 см и выдержку в формах 30 мин. Прессование производят 10-14 ч при давлегши 0,8 кг/см. В дальнейшем сыры с формами охлаждают гфи 24 ч. Посш освобождения: от форм блоки сыра помещают-в мешки из полимерной пленки типа повидан или полиэтиленцеллофан и помещают в герметизированную камеру. В ней его подвергают обработке с целью удаления газшой фазы из сырной массы при остаточном дав1юнии 0,7 кПа 600с. В завершающей стадии обработки полимерную упаковку герметизирутот путем термической сварки или закрытия металлической скобой. В даль нейшем в камере погашивают вакуум и блок сыра направляют на созревание. П р и м е р 2. Подготовку молока к свертыванию , как в примере 1. смесь добавлшот закваску для-сыров с низкой температурой второго нагревания в количестве 2,0%. Кислотность сме си 21Т. К ней добавляют молокосвертывающий фермент и раствор хлористого кальция. Температура свертывания . продолжительность 35 мин. Сгусток режут на размером 1,0-1,5 см. Заахзм осторожно ведут постановку зерна 15 мин до размеров 0,8-1,0 см. Кислотность сыворотки 14Т. При вымешивании зерна поддерживается температура на уровне 34С. Продолжительность обсушки 30 мин. Во время обработки зерна кислотность сыворотки не должна быть выше 17Т. Когда кислотность ее повышается до , разрешается разбавлять сыворотку пастеризова1шой водой (до 10%). Перед частичной посолкой кислотность сыворотки должна быть 16-17 Т. Во время частичной посолки вносят поваренную соль из расчета ЗОО г на 1ОО л молока, Соль вносят в виде пастеризованного раствора за 10 мин до конца обработки зерна. Формы наполняют при помощи отделителя сыворотки из расчета получения голо век диаметром 24-ЗО см высотой 1014 см и массой 6-8 кг. Прессшание продолжается не менее 5 ч с одной перепрессовкой через 2,О ч от начала прессования Прессующая нагрузка до перепрессования 0,10 кг/см, после перепрессовки 0,4кг/ /см. Досаливание сыров производят в рассоле ко1щентрацией 21% при ЗО, После посолки сьфы подвергают вакуумир ванию с целью удалэния газов из сырного гесга при остаточном давлении 2,7 кПа в течение 10 с. После этого сыры направляют на созревание при 12 С в течение 35 цней.

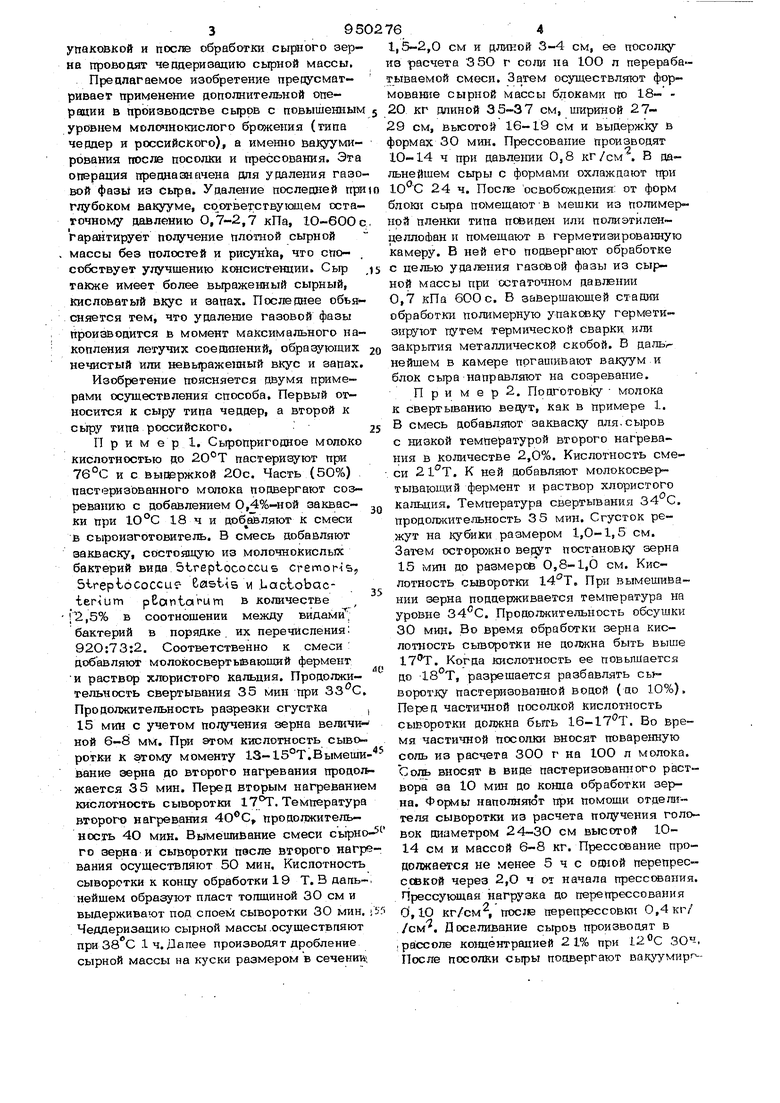

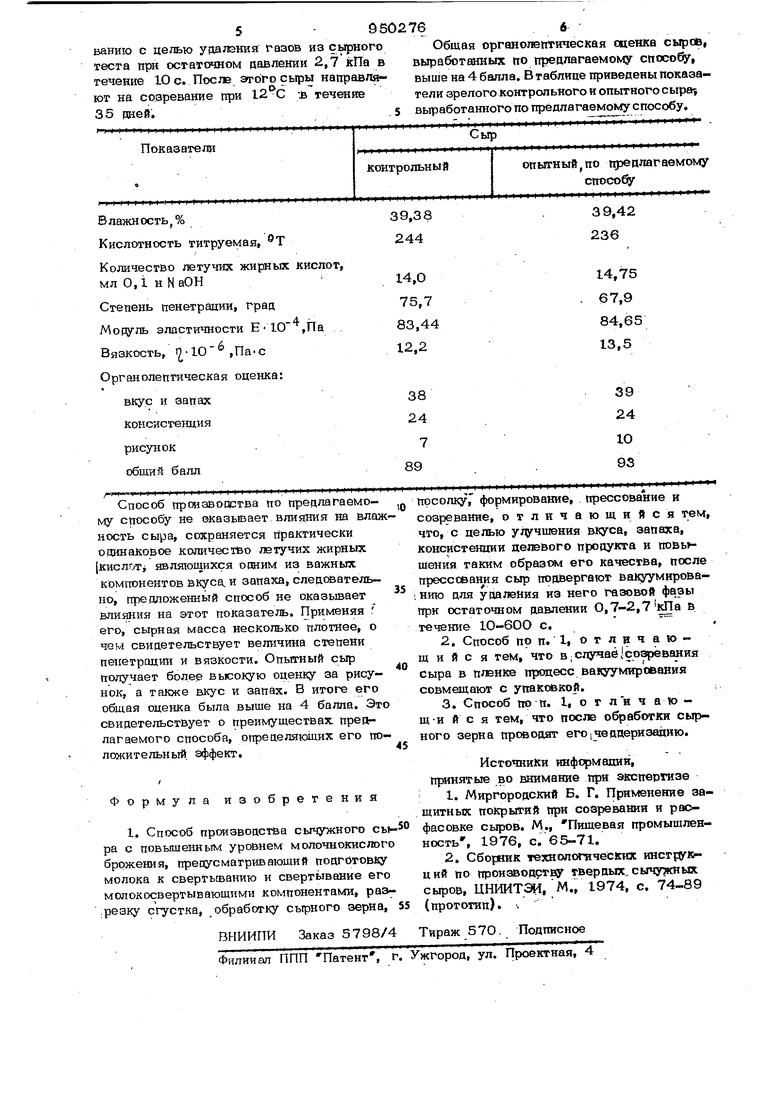

Общая органопептическая оценка сыров, выработанных по предлагаемому спосо, выше на 4 балла. В таблице приведены показатели зрелого контрольного к опытного сыра выработанного по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕРОЧНОГО СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2015 |

|

RU2603057C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2000 |

|

RU2192137C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 1998 |

|

RU2141767C1 |

| Способ изготовления твердого сыра со вкусоароматической добавкой | 2023 |

|

RU2825458C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА "ВЕСЕННИЙ" | 2000 |

|

RU2229811C2 |

| Способ производства сыра типа чеддер | 1979 |

|

SU833187A1 |

| СПОСОБ ПРОИЗВОДСТВА ПАРАКАЗЕИНОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2078514C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА ГОЛЛАНДСКОЙ ГРУППЫ | 2000 |

|

RU2199873C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫЧУЖНОГО СЫРА | 1996 |

|

RU2105490C1 |

Авторы

Даты

1982-08-15—Публикация

1980-03-06—Подача