(54) УСТАНОВКА ДЛЯ УДАЛЕНИЯ ГРАТА С ПЛОСКИХ ДЕТАЛЕЙ

1

Изобретение относится к сварочному производству, а точнее к устройствам для механизированной зачистки от грата мелких плоских деталей с размерами в пределах 100 - 500 мм после газокислородной резки на машинах АСШ, фланцерезах, и т. п. и наиболее эффективно может Ьыгь исполькзовано в заготовительных цехах сборочно-сварочного и машиностроительного производства.,0

Известно устройство для снятия грата с плоских деталей, включающее сх:нование с транспортной тележкой для подачи деталей и механизм зачистки, выполненный в виде подпружиненной рамы, смонтирован-) j ной на опорах с закрепленным на ней ножом. На раме смонтирован гидрошшиндр, на штоке которого установлен следящий ромб, приводимый в движение качающимся флажком, взаимодействующим с обра- 20 батываемой поверхностью. Нож механизма зачистки выполнен в виде уголка с режущей кромкой и размещен утлом .вперед к направлению зачистки l .

Недостатком данного устройства для снятия грата является его невысокая производительность вследствие циклического характера рабочего хода тележки, а также низкое качество зачистки на деформированных после газокислородной резки участках детали.

Известна также машина для механической очистки от грата деталей металлоконструкций, вырезаемых из листового металла, которая состоит из подающего рольганга с верхним и нижними приводными валками, между которыми в поперечном направлении совершает колебательные движения траверса с набором плоских ножей и срезает грат по всему контуру вырезаемых деталей 2 Т .

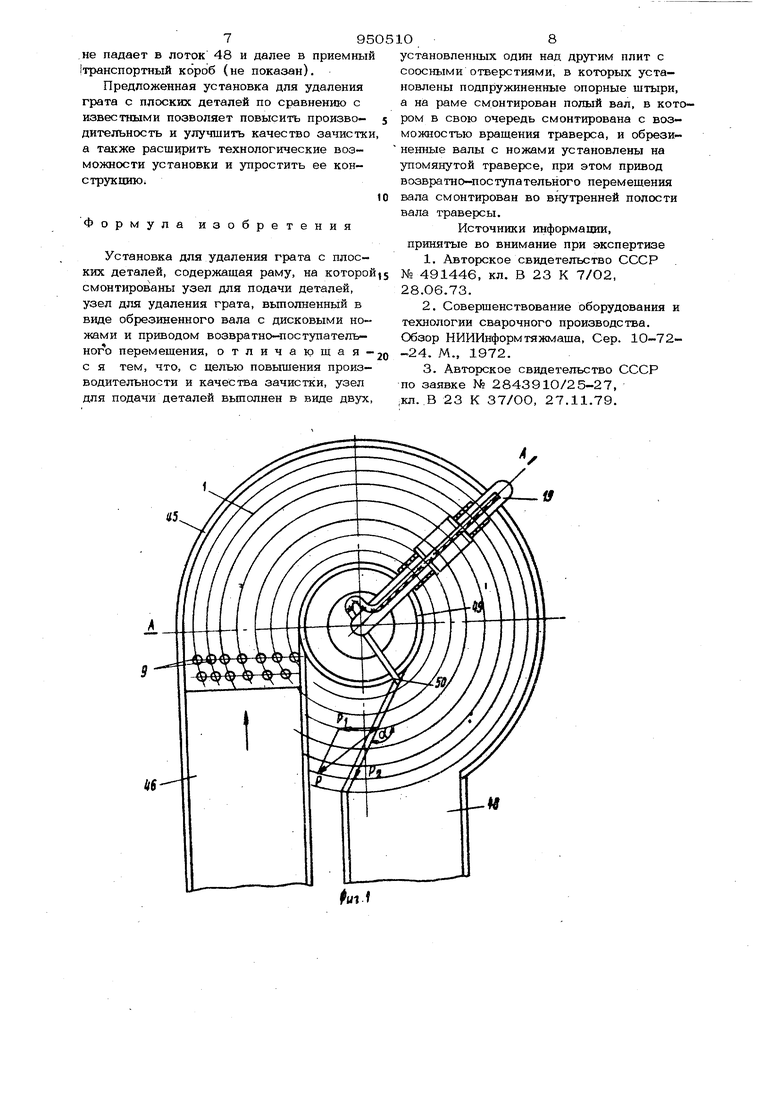

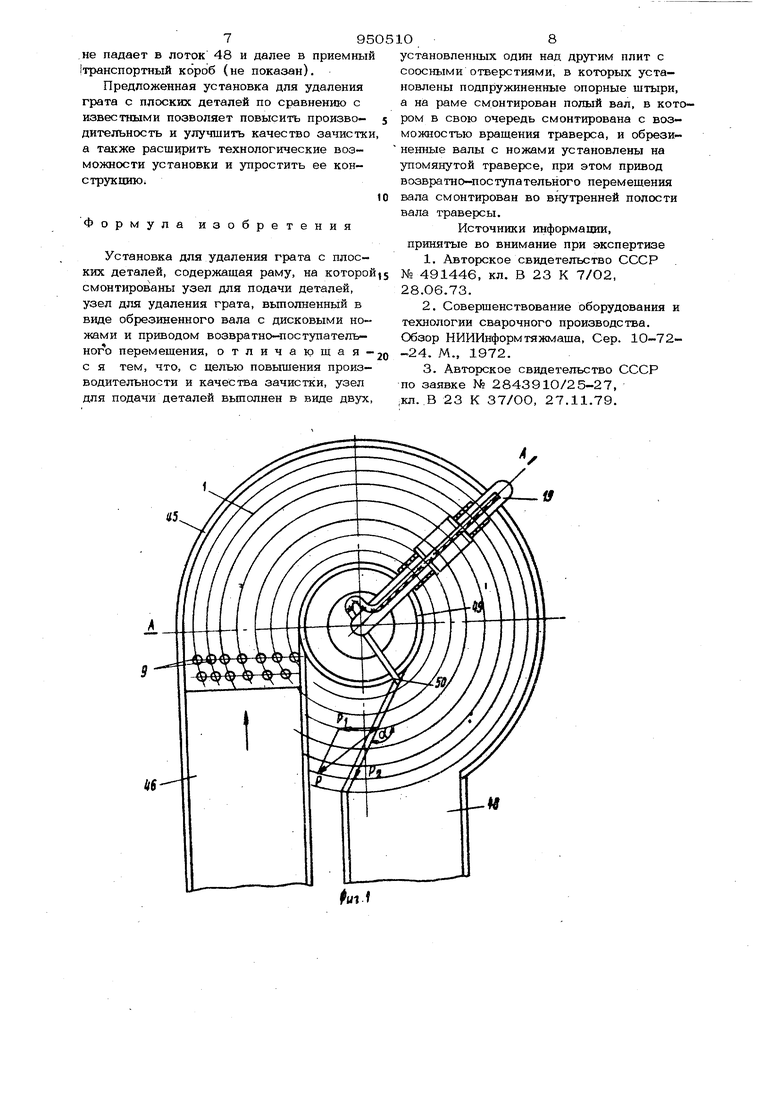

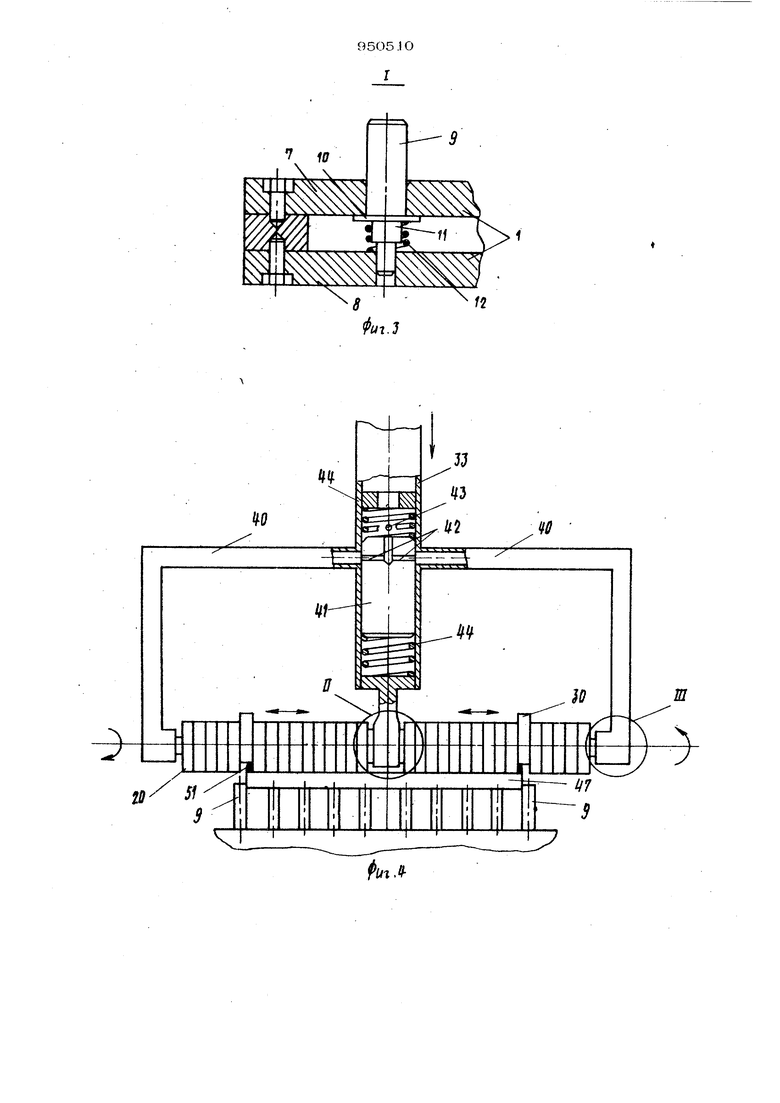

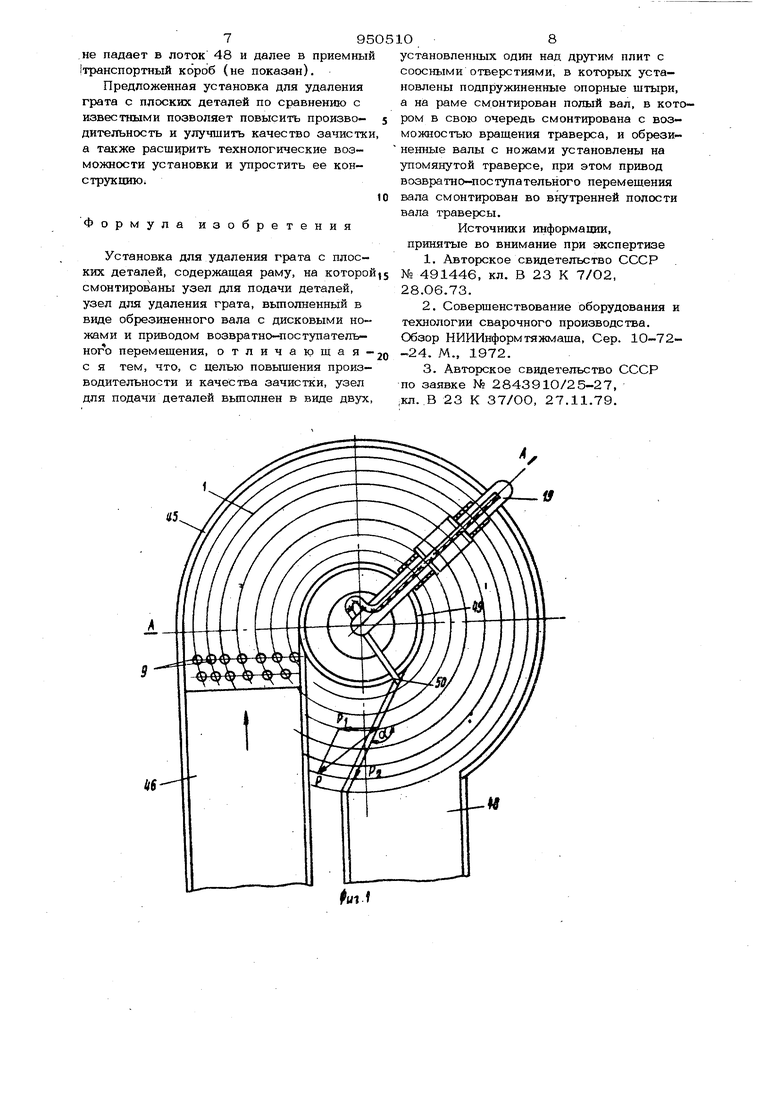

Недостатком этой машины является низкое качество зачистки из-за трудностей, связанных с установкой ножей на необходимую толщину детали. Кроме того, данную машину невозможно использовать при обработке на пей небольших габаритов, что обусловлено значительным 95 расстоянием между осями валков, где размещена траверса с ножами. Известна также установка для удаления грата с плоских деталей, содержащая раму, на которой смонтированы узел для подачи деталей, узел для удаления грата, выполненный в виде обрезиненного вала с дисковыми ножами и приводом возврат- но-ч1оступателъного перемещения fs . Однако известная машина характеризуется недостаточно высоким качеством зачистки вследствие возможного пропуска неочищенного грата на кромках детали, низкой производительностью, обусловленной значительными потерями времени на изменение положения вала относительно обрабатътаемой детали, осуществляемое при остановленном цикле зачистки, а также невозможностью зачистки мелких деталей, так как их величина должна быть не менее двойного осевого расстояния между валками рольганга. Целью и.зобретения является расширение технологических возможностей установки и упрощение ее конструк1ши. Поставленная цель достигается тем, что в установке для удаления грата с плоских деталей, содержащей раму, на которой смонтированы узел для подачи де талей,, узел для удаления грата, выполнен ный в виде обрезиненного вала с дисковыми ножами и приводом возвратно-посту пательного перемещения, узел для подачи деталей выполнен в виде двух установлен ных один над другим, плит с соосными отверстиями, в которых установлены подпружиненные опорные щтыри, а на раме смонтирован полый вал, в котором, в сво очередь, смонтирована с возможностью вращения траверса и обрезиненные валы с ножами установлены на упомянутой тра версе, при этом привод возвратно-поступательного перемещения вала смонтирован во внутренней полости вала траверсы. Такое конструктивное выполнение установки для удаления грата с плоских деталей позволяет повысить производител ность и улучшить качество зачистки, а также расширить технологические возмож ности установки и упростить ее конструкюпо. Повышение производительности и улучшение качества зачистки достигается за счет установки обрезиненцых валов с дис ковыми ножами на вращающейся траверсе так как при этом происходит непрерьюное изменение угла резания кромок дисковых ножей по отношению к кромкам деталей, с находящимся на них гратом, при обка04тьшании обрезиненными валами поверхности детали. Размещение привода осевого возвратно-поступательного перемещения валов во внутренней полости позволяет уменьшить габариты и упростить конструкцию механизма зачистки. Вьшолнение транспортного устройства в виде плоского вращающегося диска с подпружиненными щтырями позволяет осуществлять зачистку мелких деталей за счет об(гспечения фиксирования детали, которое достигается в результате утапилвания подпружиненных штырей, находящихся под деталью, в то время как щтыри, расположенные по контуру детали, остаются в первоначальном положении, препятствуя смещению детали. На фиг. 1 изображена установка для удаления грата с.плоских деталей, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел на фиг. 2 ; на фиг. 4схема работы траверсы; на фиг. 5 - узел II и III на фиг. 4. Установка для удаления грата с плоских деталей состоит из рабочего стола 1 с опорой 2, установленного в обойме 3, рамы 4 с возможностью вращения в горизонтальной плоскости посредством электромеханического привода 5. Рабочий стол 1, в котором вьшолнено осевое отверстие 6, содержит узел дл5.1 подачи детали, который состоит из двух плит 7 и 8, с отверстиями, в которые вставлены штыри 9, вьтолненные с буртиком 10 и заплечиком 11, подпружиненные пружиной12. К нижней плите 8 рабочего стола 1 прикреплены ролики 13, опирающиеся на кольцевую направляющую 14 рамы 4, и зубчато колесо 15, взаимодействующее с щестерней 16 привода 5. Через отверстие 6, выполненное в рабочем столе 1, проходит труба 17, жестко соединенная с рамой 4 и посредством балки 18 связанная с трубой 19. Во внутренней полости чруб 17 и 19 размещены пневмоцилиндры двойного действия 20 с поршнями 21 и штоками 22, жестко связанными с балкой 18, при этом воздух в полость цилиндра 2О подается по шлац- ГУ 23. На балке 18 посредством оси 24 и пружины 25 смонтирована траверса 26, приводимая во вращение пневмоприводом 27, в который воздух подается через шланг 28. На траверсе 26 закреплены два своСюдновращаюшихся обрезиненных вала 29, по всей длине которых насажены перемещающиеся относительно .друг аруга в радиальном направлении дисковые ножи ЗО. Оси 31 обрезиненных валов 29 соединены между собой втулкой 32, свободно надетой на их концы и жестко связанной с полым валом 33 траверсы 26. Привод возвратно-чюступательного перемещения вала с ножами смонтирован во внутренней полости вала 33 траверсы Привод выполнен следующим образом. В торцевых выточках осей 3 1 установлена аморт Езирующая пружина 34. В осевые отверстия на концах осей 31, взаимодействующих с втулкой 32, вставлен палец 35, а противоположные концы осей 31 заканчиваются поршнями 36, амортизируе мыми пружиной 37 и резиновой прокладкой 38, которые вставлены в изпфы 39 трубчатых плеч 40 вращающейся траверсы 26. Во внутренней полости корпуса 33 траверсы 26 размещен золотник 41, име щий отверстия 42 и 43 и подпружиненны с обоих концов пружинами 44. К раме 4 прикреплен защитный кожух 45, ограждающий наружную часть рабочего стола 1 и переходящий в два лотка, при этом один лоток 46 служит для подачи деталей 47, а другой лоток 48 для выгрузки обработанных деталей 47. На поверхности плиты 7 около осевого отверстия 6 расположен внутренний кожух 49, а над плитой 7 под тупым утлом к направлению вращения рабочего стола 1 установлена планка 50, прикрепленная к лотку 48 и трубе 17 и служащая сбрасывателем деталей 47. Устройство работает следующим образом. Детали 47 по лотку 46 поступают на вращающийся от электромеханического привода 5 через зубчатую передачу 15 и 16 рабочий стол 1 и укладываются на торцы штырей 9, находящихся под дейст вием усилия пружины 12 в крайнем верхнем положении, упираясь буртиком 10 в поверхность плиты 7. Детали 47 на рабо чем столе укладываются на расстоянии 1О - 2О мм друг от друга. Рабочий на пульте установки (не показан) настраивает ход порщня 21 пневмоцилиндра 20 на необходимую толщину обрабатьтаемых деталей 47, и как тольк первая из обрабатьшаемых деталей подходит к зоне действия траверсы 26, осущес ляют подачу воздуха через щланг 23 в верхнюю полость пневмошшиндра 20, а через шланг 28 воздух подается на крыл чатки турбинки (не показана) пневмопривода 27 и во внутреннюю полость корпуса 33 траверсы 26. Поршень 21, перемещаясь вниз, через шток 22 и балку 18 опускает вращающуюся на оси 24 траверсу 26 до контакта обрезинснных валов 29 с деталью 47. Штыри 9, имеющие ход 2-3 мм и находящиеся под деталью; под воздействием давящего усилия траверсы 26 сжимают пружины 12 и опускаются до упора заплечика 11 в поверхность плиты 8. Штыри 9, находящиеся за прецепами детали 47 вдоль ее контура, оставаясь в первоначальном положении, не позволяют детали 47 смещаться, фиксируя ее положение в процессе всего цикла обработки. Золотник 41 под действием давления воздуха во внутренней полости корпуса 33 смещается вниз, сжимая пружину 44. Отверстия 42 совпадают с внутренними полостями трубчатых плеч 4О, при этом сжатый воздух поступает в цапфы 39 и смещает поршни 36 вместе с обрезиненными валами 29 в осевом направлении на заданную величину хода, примерно 10мм. Другие концы осей 31 обрезиненных валов 29 сжимают амортизирующую пружину 34, перемещаясь в расточке втулки 32 и поверхности пальца 35. При дальнейшем перемещении золотника 41 от открьюает отверстие 43, сообщающееся с атмосферой, Давление во внут peHfiiiX полостях траверсы 26 резко падает и под действием пружины 34 обрезинен- ные валы 29 возвращаются в исходное положение, а под действием нижней пру- жт-1ы 44 золотник поднимается вверх, закрывает отверстие 43 и цикл повторя- ется. Пружины 44 и 37 и резиновая прокладка 38 служат при этом амортизаторами. образом, при вращении траверсы 26 обрезиненные валы 29 перекатываются по поверхности детали 47 вследствие вращения осей 31. При накатывании ножей ЗО обрезиненного вала 2 9 на грат 51 ножи, смещаясь вверх, вдавливаются в резину, при этом соседние ножи образуют канавку, в которую попадает грат 51, впоследствие срезаемый соседними ножами по всему контуру детали независимо от ее конфигурации за счет осевых колебаний обрезиненного вала 29. Пружина 25 обеспечивает мягкость переката обрезиненных валов 29 с одной детали на другую, одновременно гася вибрации. После выхода деталей 47 из зоны действия траверсы 26 штыри 9, находящиеся под деталью, возвращаются в исходное положение, расфиксируя деталь. Вращаясь, рабочий стол 1, переносит деталь до упора с планкой 5О, деталь поддействнем :;илы Рзаскользит вдоль планки 5О пока не падает в лоток 48 и далее в приемны транспортный короб (не показан). Предложенная установка дпя удаления грата с плоских деталей по сравнению с известными позволяет повысить производительность и улучшить качество зачистк а также расширить технологические возможности установки и упростить ее конструкцию;Формула изобр е т е н и я Установка для удаления грата с плоских деталей, содержащая раму, на которо смонтированы узел для подачи деталей, узел для удаления грата, вьшолненный в виде обрезиненного вала с дисковыми ножами и приводом возвратно-поступателъногЪ перемещения, отличающаяс я тем, что, с целью повышения производительности и качества зачистки, узел для подачи деталей вьшолнен в виде двух

115

if установленных один над другим плит с соосными отверстиями, в которых установлены подпружиненные опорные штыри, а на раме смонтирован полый вал, в котором в свою очередь смонтирована с возможностью вращения траверса, и обрези- ненные валы с ножами установлены на упомянутой траверсе, при этом привод возвр 1тно-пос тупа тельного перемещения вала смонтирован во внутренней полости вала траверсы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 491446, кл. В 23 К 7/02, 28.О6.73. 2.Совершенствование оборудования и технологии сварочного производства. Обзор НИИИнформтяжмаша, Сер. 10-72-24. М., 1972. 3.Авторское свидетельство СССР по заявке № 284391О/25-27, ;кл. В 23 К 37/00, 27.11.79.

n:

j

-ч; Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU893408A1 |

| Устройство для удаления грата с плоских деталей | 1979 |

|

SU882715A1 |

| Устройство для удаления грата с плоских поверхностей | 1981 |

|

SU969490A1 |

| Устройство для удаления грата с плоских деталей | 1986 |

|

SU1344519A1 |

| Устройство для снятия грата | 1987 |

|

SU1440640A1 |

| Устройство для удаления грата с плоских деталей | 1991 |

|

SU1796396A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| Устройство для срезания грата | 1983 |

|

SU1093402A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-10—Подача