(54) ЭЛЕКТРОД ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ I2

Изобретение относится к сварке пластмасс и может быть использовано при изготовлении изделий, преимущественно сложной конфигурации из пленочных и тонколистовых материалов, нагревающихся до размягчения в поле токов высокой частоты.

Известен электрод для высокочастотной сварки деталей из полимерных материалов, содержащий формующий элемент в виде ленты, которая установлена на электроизоляционных опорах, закрепленных на металлической плите tl.

Недостатком электрода является то, что при сварке деталей швами большой протяженности качественного сварного шва получить не удается, поскольку токоподвод осуществляется только по концам формующего элемента, а в силу волновой природы электромагнитного поля, по его длине возникают зоны с пониженной напряженностью поля, недостаточной для сварки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электрод для высокочастотной сварки полимерных материгшов, содержащий плиту, на которой смонтированы формующий элемент

и токоподвод для соединения плиты с генератором ТВЧ f2.

Недостатком известного электрода является значительная потеря мощности в процессе сварки, вызванная наличием поля рассеяния между плитой электрода (высокопотенциальной), боковыми поверхностями формующего элемента и рабочим столом (низко10потенциальной плитой), что приводит к снижению производительности.электрода.

Цель изобретения - повышение производительности электрода.

15

Указанная цель достигается тем, что в электроде для высокочастотной сварки полимерных материалов, содержащем плиту, на которой смонтированы формующий элемент и токоподвод для

20 соединения плиты с генератором ТВЧ, формующий элемент смонтирован на плите с зазором посредством токопроводящих опор, причем отношение высоты опор к высоте Формующего элемента

25 выбрано в пределах от 2 до 20, а отношение расстояния между опорами по контуру формующего элемента к их высоте - от 1 до 10.

С целью повышения удобства эксплу30атации и надежности в работе, электрод снабжен прокладкой из полимпр ного диэлектрика, усгановле 1ной ду плитой и формующим элементом.

С целью по вышения качества сварки, каждая из опор подпружинена относительно плиты.

Кроме того, прокладка из полимерного материала имеет эластичный схлой расположенный со стороны формупгчего элемента.

Такое выполнение электрода позволяет снизить потери мощности в процессе сварки.

Наличие прокладкя между плитой и формующим элементом предотвращает попадание загрязнений под формующий элемент, упрощает очистку электрода и повышает надежность (устойчивость) конструкции. Пружины и эластичный слой позволяют повысить скорость опускания электрода, поскольку они амортизируют, удар и тем самым -.препятствуют механическому разрушению свариваемых материалов, а также обеспечивают равномерное распределение давления по длине сварного шва..

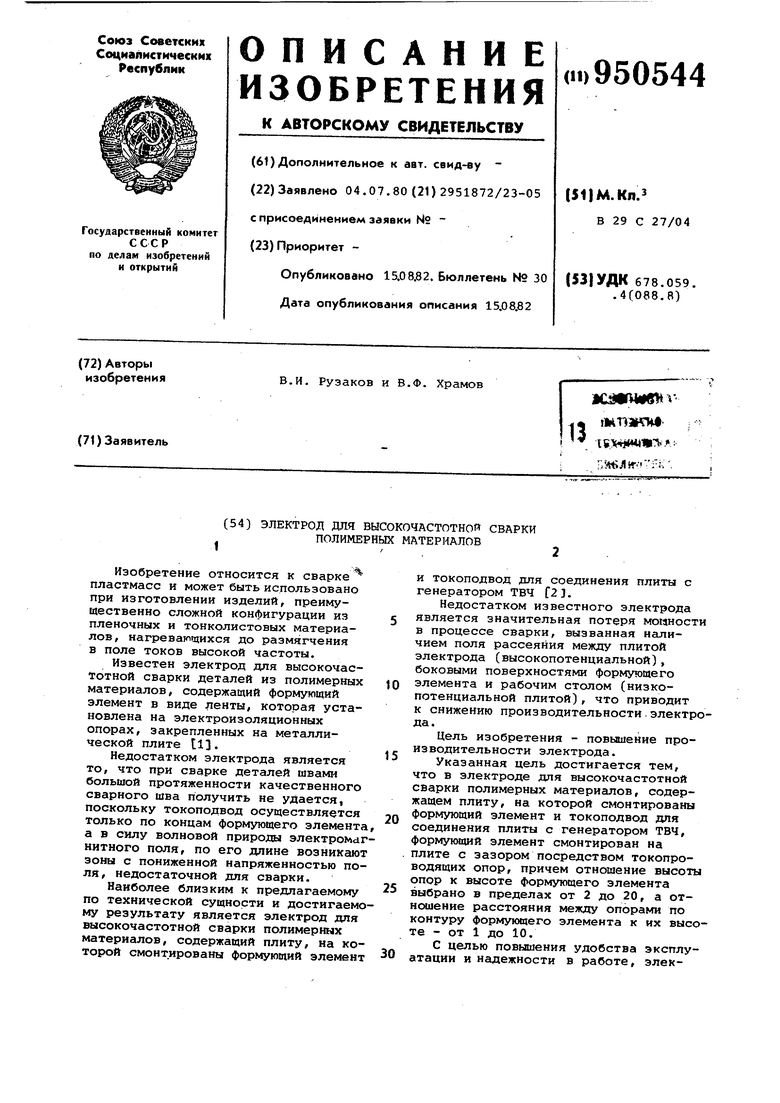

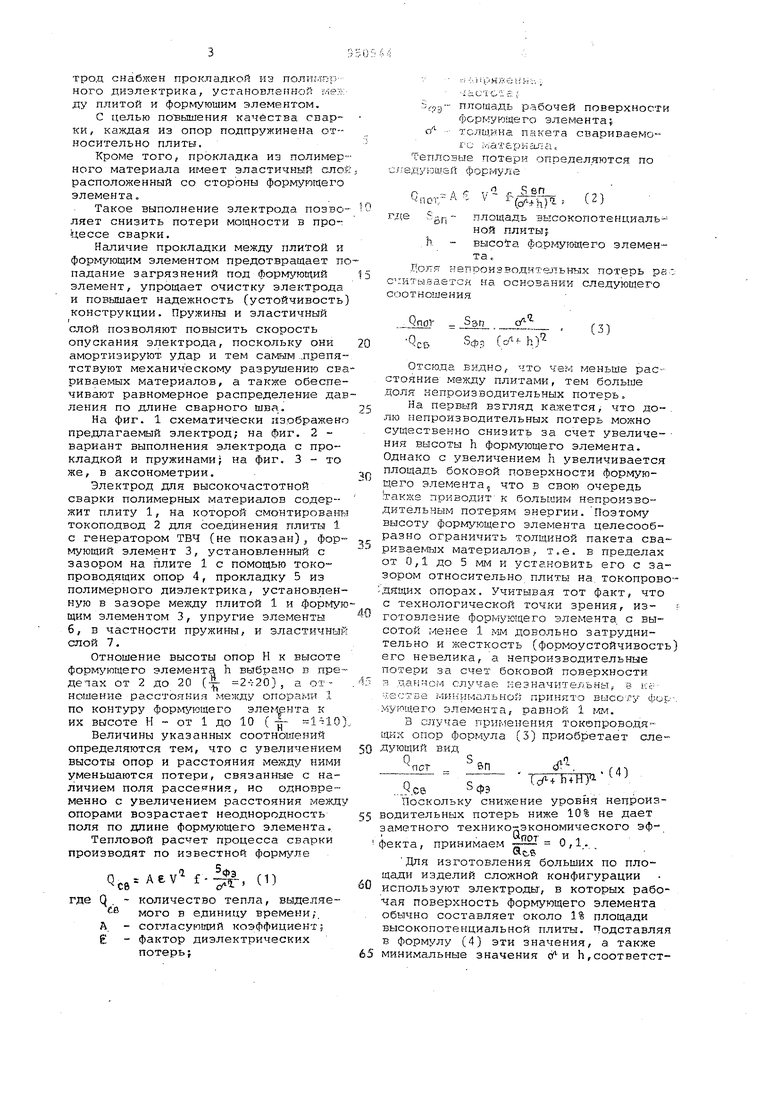

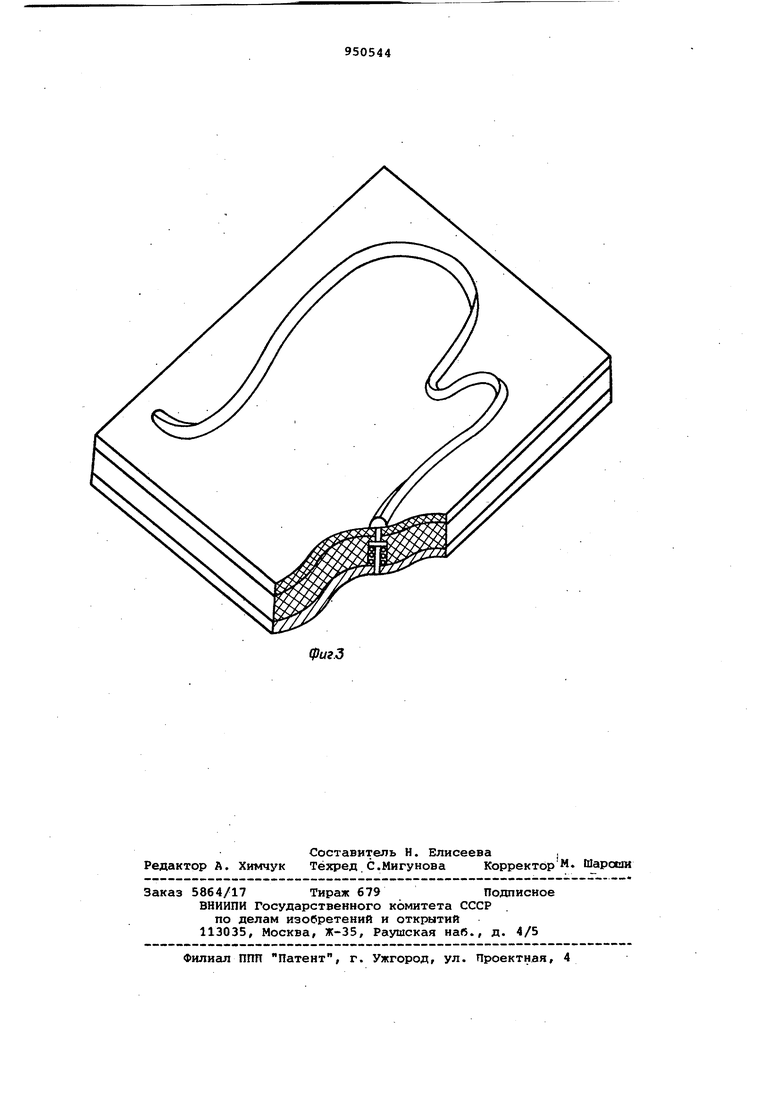

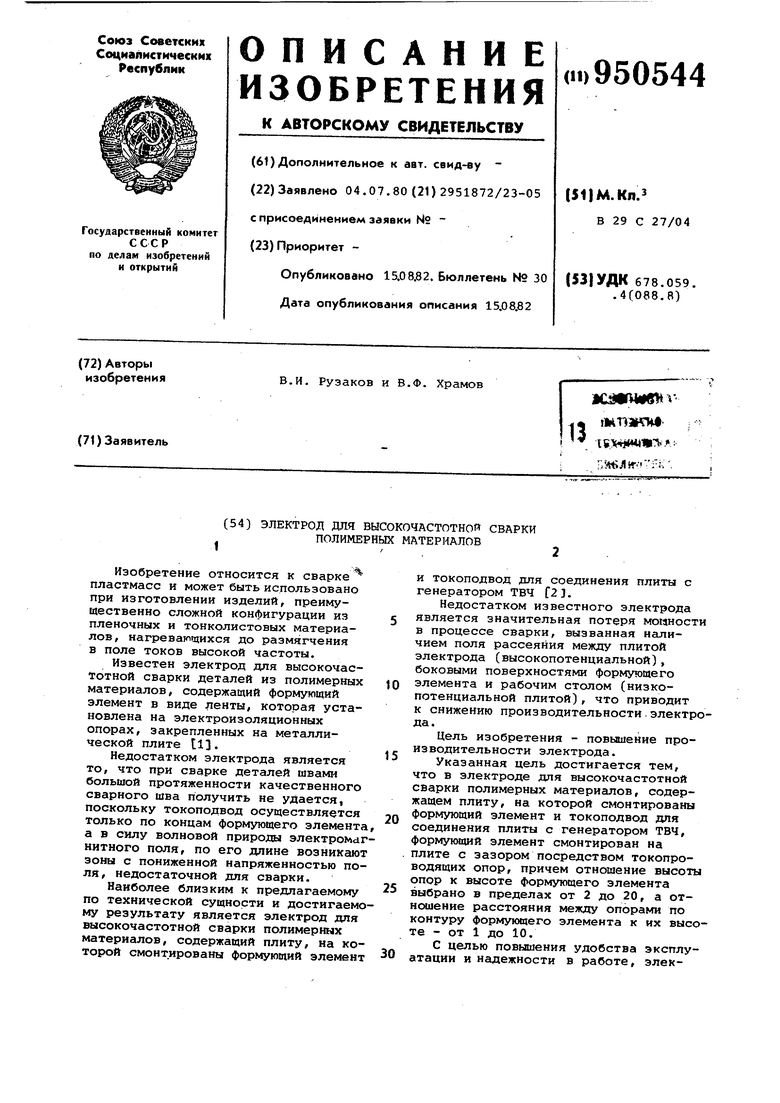

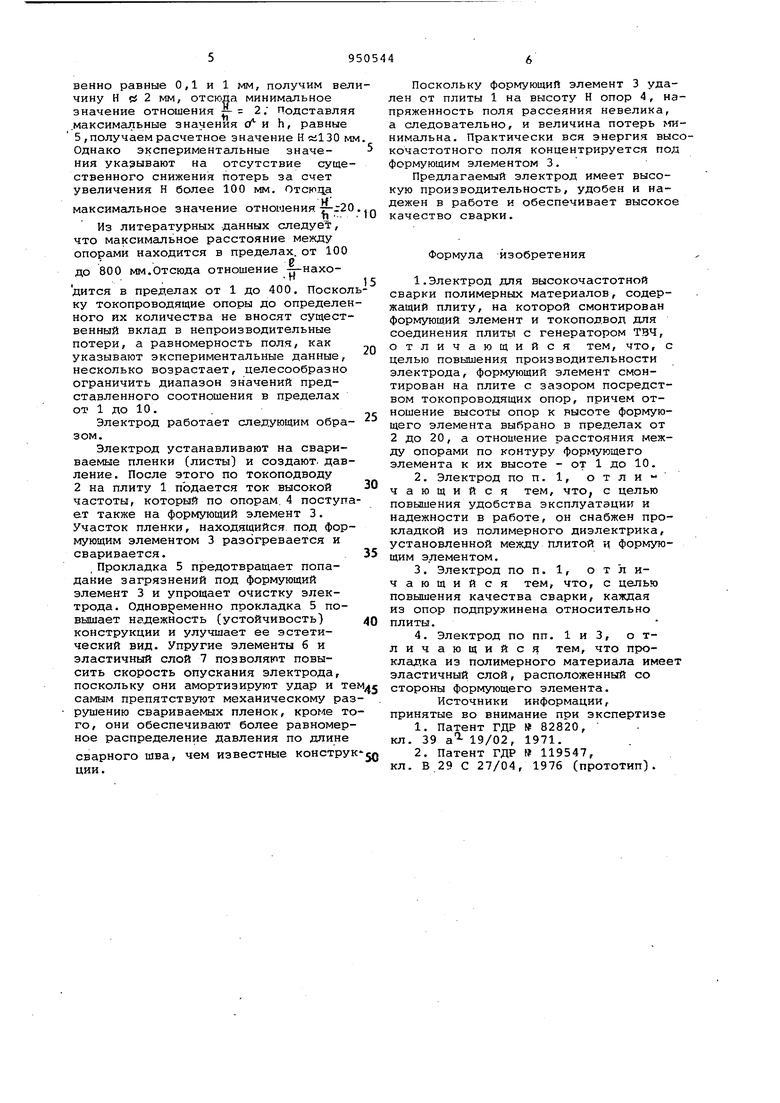

На фиг. 1 схематически изображено пре,цлагаемый электрод; на фиг. 2 вариант выполнения электрода с прокладкой и пружинами; на фиг. 3 - то же, в аксонометрии.

Электрод для высокочастотной сварки полимерных материалов содержит плиту 1, на которой смонтнроваьы токоподвод 2 для соединения плиты 1 с генератором ТВЧ (не показан), формующий элемент 3, установленный с зазором на плите 1 с помощью токопроводящих опор 4, прокладку 5 из полимерного диэлектрика, ycTaHOBjrieHную в зазоре между плитой 1 и формующим элементом 3, упругие элементы б, в частности пружины, и эластичный слой 7,

Отношение высоты опор Н к высоте формующего элемента h выбрано в пределах от 2 до 20 ( ), а отношение расстояния между опораг-5и 1 по контуру форм пощего эле -1ента к их высоте И от 1 до 10 ( 1V10)

Величины указанных соотношений определяются тем, что с увеличением высоты опор и расстояния между ними уменьшаются потери, связанные с наличием поля рассеяния, но одновременно с увеличением расстояния между опорами возрастает неоднородность поля по длине формующего элемента.

Тепловой расчет процесса сварки производят по известной формуле

где Q , - количество тепла, вьзделяе мого в единицу времени; А - согласующий коэффициент;

g - фактор диэлектрических потерь;

fi .;iiipH :eHh;-. ч с;С1Сл S f

площадь рабочей поверхности

Формующего элемента; сЛ толщина пакета свариваемоIG материала.

Тепловые потери определяются по сладующай формуле

р д с т- г Sen -Чют:- ()i

де Sgpi площадь высокопотенциаль

ной плиты5

h высока формующего элемента,

Дол.я- непроизводительных потерь ра с:нть1ва.8Т.ся на основании следующего соотношения

Л

5ЭГ7

(3)

5ф. ( h)

Отсюда видно, что чем меньше расстояние между плитами, тем больше доля: непроизводительных потерь.

На первый взгляд кажется, что долю непроизводительных потерь можно существенно снизить за счет увеличения высоты h формующего элемента. Однако с увеличением h увеличивается площадь боковой поверхности формующего элемента, что в свою очередь также приводит- к большим непроизводительным потерям энергии. Поэтому высоту формующего элемента целесообразно ограничить толщиной пакета свариваемлх материалов, т.е. в пределах от О,1 до 5 мм и установить его с зазором относительно плиты на, токопров-дявгих опорах. Учитывая тот факт, что с технологической точки зрения, изготовлание фopfvtyю aieго элемента, с высотой менее 1 ш-л довольно затруднительно и жесткость (формоустойчивост его невелика, а непроизводительные потери за счет боковой поверхности я данном случае неэнач1 тельны, в ке i:ecтзe миьимальной принято высоту фо мующего элемента, равной 1 i-ол.

В случае приг.юнения токопроводящкх опор формула (3) приобретает следующий вид

О

.

&п

пег

(4)

ГсЛ-f h + H)1

..9.С8 ФЭ

Поскольку снижение уровня непроизводительных потерь ниже 10% не дает заметного технико хэкономического эффекта, принимаем - 0,1. ,

с-в

Для изготовления больших по площади изделий сложной конфигурации используют электроды-, в которых рабочая поверхность формующего элемента обычно составляет около 1% площади высокопотенциальной плиты. Подставля в формулу (4) эти значения, а также минимальные значения 6 и Ь,соответственно равные 0,1 и 1 мм, получим вел чину Н 2 мм, отсюда минимальное значение отношения 2. Подставляя .максимальные значения сЛ и h, равные 5 ,получаем расчетное значение Н «130 м Однако экспериментальные значения указывают на отсутствие суще ственного снижения потерь за счет увеличения Н более 100 мм. Отсюда максимальное значение отношения Из литературных данных следует, что максимальное расстояние между опорами находится в пределах, от 100 до 800 мм.Отсюда отношение -|-находится в пределах от 1 до 400. Поскол ку токопроводящие опоры до определен ного их количества не вносят существенный вклад в непроизводительные потери, а равномерность поля, как указывают экспериментальные данные, несколько возрастает, целесообразно ограничить диапазон значений представленного соотношения в пределах от 1 до 10. Электрод работает следующим образом. Электрод устанавливают на свариваемые пленки (листы) и создают, давление. После этого по токоподводу 2 на плиту 1 подается ток высокой частоты, который по опорам. 4 поступа ет также на формующий элемент 3. Участок пленки, находящийся под формующим элементом 3 разогревается и сваривается. , Прокладка 5 предотвращает попадание загрязнений под формующий элемент 3 и упрощает очистку электрода. Одновременно прокладка 5 повышает надежность (устойчивость) конструкции и улучшает ее эстетический вид. Упругие элементы б и эластичный слой 7 позволяют повысить скорость опускания электрода, поскольку они амортизируют удар и те самым препятствуют механическому ра рушению свариваемых пленок, кроме то го, они обеспечивают более равномер ное распределение давления по длине сварного шва, чем известные констру ции. Поскольку формующий элемент 3 удален от плиты 1 на высоту Н опор 4, напряженность поля рассеяния невелика, а следовательно, и величина потерь ганимальна. Практически вся энергия высокочастотного поля концентрируется под формующим элементом 3. Предлагаемый электрод имеет высокую производительность, удобен и надежен в работе и обеспечивает высокое качество сварки. Формула изобретения 1.Электрод для высокочастотной сварки полимерных материалов, содержащий плиту, на которой смонтирован формующий элемент и токоподвод для соединения плитьт с генератором ТВЧ, отличающийся тем, что, с целью повышения производительности электрода, формующий элемент смонтирован на плите с зазором посредством токопроводящих опор, причем отношение высоты опор к высоте формующего элемента выбрано в пределах от 2 до 20, а отношение расстояния между опорами по контуру Формующего элемента к их высоте - от 1 до 10. 2.Электрод по п. 1, чающийся тем, что, с целью повышения удобства эксплуатации и надежности в работе, он снабжен прокладкой из полимерного диэлектрика, установленной между плитой и формующим элементом. 3.Электрод по п. 1, отличающийся тем, что, с целью повышения качества сварки, каждая из опор подпружинена относительно плиты. 4.Электрод по пп. 1 и 3, отличающийся тем, что прокладка из полимерного материала имеет эластичный слой, расположенный со стороны формующего элемента. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР 82820, кл. 39 а 19/02, 1971. 2.Патент ГДР 119547, кл. В 29 С 27/04, 1976 (прототип).

)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры полимерных пленок в процессе ТВЧ-нагрева | 1987 |

|

SU1464047A1 |

| Устройство для высокочастотной сварки деталей из диэлектрических материалов | 1988 |

|

SU1636248A1 |

| Устройство для измерения температуры сварного шва при сварке полимерных материалов токами высокой частоты | 1986 |

|

SU1352244A1 |

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

| Пресс для сварки ТВЧ термопластичных материалов | 1980 |

|

SU897547A1 |

| Способ высокочастотной сварки | 1982 |

|

SU1058741A1 |

| Устройство для электронно-лучевой сварки | 1983 |

|

SU1123186A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396171C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097192C1 |

| Устройство для регулирования процесса высокочастотной сварки | 1986 |

|

SU1437241A1 |

Авторы

Даты

1982-08-15—Публикация

1980-07-04—Подача