Изобретение относится к технологии соединения изделий из гибких полотен, а именно к способу формования усиливающих утолщений на изделиях из гибких полотен в местах пересечения сварных швов методом высокочастотной сварки, и может быть использовано в текстильной и легкой промышленности.

Известен способ соединения, который включает наложение текстильных изделий друг на друга, помещение их между двумя сварочными балками, надавливание балок сверху и снизу (патент РФ 2746319, В29С65/02, опубл. 10.04.2012 г.). Температуру, давление и время прессования выбирают так, чтобы покрытие изделия с одной стороны переводилось в термопластически деформируемое состояние, а с другой стороны само изделие не усаживалось. Затем балки убирают. Устройство со встроенным сварочным устройством для соединения представляет собой перемоточную машину для контроля качества. Конечным продуктом, содержащим соединительные швы, являются кровельное полотно, напольное покрытие, композитная пленка. Соединительные швы являются более прочными, не изменяют рельеф поверхности текстильного изделия.

Недостатком известного патента является отсутствие возможности усиления швов в местах пересечений.

Известен способ изготовления защитной одежды, предназначенной для плохой погоды. В частности, к защитной одежде относятся куртки, пальто, брюки, а также такие предметы, как капюшоны, перчатки и варежки (патент GB1379633, A41D13/00, опубл. 02.01.1975).

Способ заключается в предотвращении попадания воды в прошитые швы путем использования ткани, покрытой полиуретановой или акриловой смолой. При этом по шву или швам пришивается плавкая лента и сплавляется путем приложения энергии в высокочастотной форме к водонепроницаемости шва. Лента располагается между противоположными краями на лицевых частях ткани и дополнительно перекрывает краевую заднюю часть шва, при этом первая линия строчки находится на расстоянии от краев ткани. Одну из частей ткани поворачивают вокруг первой линии строчки, перекрывая обе свободные краевые части, вторую линию строчки прокладывают между первым краем и краем ткани для скрепления вместе краевых частей и ленты для водонепроницаемости шва.

Известен способ для получения армирования шва в процессе изготовления текстильной заготовки (патент US6241834, B29C65/08, опубл. 05.06.2001 г.).

Ткань прошивается нитью, которая используются для производства шва в термосваривающем устройстве при условии добавления легкоплавкого материала.

В качестве термосварочных устройств возможны все устройства, с помощью которых к зонам армирования может подаваться тепловая энергия, для того, чтобы расплавить плавкий дополнительный материал и тем самым соединить нить шов к ткани.

Количество тепловой энергии для ультразвуковой термосварки, относительно небольшое, поэтому повреждение ткани исключено. Кроме того, процесс ультразвуковой термосварки может осуществляться с высокой степенью безопасности и повторяемости.

Известно изобретение изделия с усиленными швами и способ их изготовления (патент WO2018038709, B29C65/48, опубл.01.03.2018).

Изделие изготавливается из одного или нескольких листов материала, и относится к изделиям, таким как упаковочные пакеты или рукава, имеющие механически усиленный шов, и способ их изготовления. Листы материала могут быть изготовлены из полимерной пленки. Листам гибкого материала придают желаемую структуру путем создания одного или нескольких швов материала. Такие швы могут быть герметизированы шитьем, термосваркой или клейкой герметизацией.

В клеевых герметизированных швах между поверхностями листа материала достигается химическое или адгезионное соединение. Такие клеевые соединения часто страдают от плохой прочности шва и подвержены нежелательному отслаиванию листов материала, образующих шов.

Известен процесс и устройство для создания поверхностных возвышений (выступов) на текстильных подложках с пластиковым покрытием (патент DE3808339, B29C49/0691, опубл.12.10.1989 г.).

Поверхностные возвышения (выступы) изготавливают на листе ПВХ, с текстильной подложкой. Для этого пластик нагревают и прижимают к нему сварочный инструмент плоской формы, в виде высокочастотного электрода, который снабжен углублениями, дополняющими возвышения. Пластик плавился, под давлением вдавливался в углубления и образовывал бугорки, характеризующиеся тем, что дополнительная фольга, лежащая вверху, может немного выступать над фольгой, лежащей внизу, что выступающий край самой верхней фольги приваривается прижатым сварочным инструментом к фольге в нижней части текстильной основы, и что при нажатии на сварочный инструмент в его углублениях соответствующего размера смещается такое количество пластика, что образовавшиеся выступы (ручки) внутри каждого из них содержат небольшую амортизирующую воздушную подушку, которая увеличивает их эластичность и имеет высоту, по крайней мере, в три раза превышающую толщину исходной фольги с текстильной подложкой.

Известно изобретение, которое относится к штамповочному соединению листов термопластической смолы (патент JP60063132 А, B29C65/04, опубл. 11.04.1985 г.).

Получение прочного соединения в трехмерном виде путем нажатия нахлёста между соединяемым листом и соединительным листом между упорным электродом и указанным штамповым электродом.

Вдавливающее лезвие фильерного электрода состоит из внутренней поверхности, вертикальной по отношению к поверхности внутри контура, и внешней поверхности, пересекающей ее под острым углом. На хлёст между соединительным листом и сращиваемым листом прижимается между фильерным электродом и наковальней и производится высокочастотный нагрев до тех пор, пока поверхность внутри не будет давить на верхнюю поверхность соединительного листа.

Известен способ локального усиления термопластичных пластиковых пленок (патент DE900267, B29C65/04, опубл. 21.12.1953 г.), в том числе из поливинилхлорида, сваркой в электрическом высокочастотном поле. В известном способе фасонную присадочную заготовку приваривают к пленке, вложенной в матрицу.

Недостатком известного способа является сильное складкообразование в случае, если усиливаемая пленка неплоская.

Техническая проблема, на решение которой направлено изобретение, заключается в наличии зон разрыва преимущественно в X и Y образных швов при изготовлении одежды из гибких полотен.

Технический результат заключается:

- в предотвращении растягивания и деформации X и Y образных швов и формы изделия из гибких полотен в процессе эксплуатации,

- минимизации складкообразования полотен в седловидных областях пересечений швов изделия,

- увеличении прочности пересечения швов не менее чем 70% относительно прочности полотен,

- повышении износостойкости участков одежды, испытывающих истирающие воздействия,

- увеличении толщины в зоне пересечения швов не менее чем на 10%.

Технический результат достигается за счет того, что способ формования усиливающих утолщений на изделиях из гибких полотен в местах пересечения сварных швов методом высокочастотной сварки включает формование как минимум, одного усиливающего утолщения с использованием одного трех- или четырехлучевого электрода. При этом в рабочую область высокочастотного сварочного пресса помещают два электрода, как минимум один из которых имеет форму трехлучевой или четырехлучевой звезды, между которыми помещают зону пересечения швов изделия и присадочный материал, прессом создают усилие сжатия электродов, после чего на электроды подают ток высокой частоты с последующим извлечением изделия.

Под изделиями из гибких полотен следует понимать любые пленки и состоящие из них композитные материалы, в частности, использование материалов ЭВА, полиэтилен, полиамид с применением комплексных нитей, состоящих из полимерных элементарных волокон, таких как полимеры из сложного полиэфира или полиамида, а также комплексные нити, состоящие из стеклянных и базальтовых элементарных волокон, а также лен, целлюлоза и смешанные ткани и тому подобные.

Под присадочным материалом следует понимать полимерный материал, который способен в случае нагрева и под давлением течь и свариваться с материалом полотен.

В заявленном изобретении периметр одного электрода выходит за границы другого электрода.

В качестве как минимум, одного электрода используют электрод, имеющий канавки, прорези, щели, углубления при этом их располагают таким образом, что они перекрывают две стороны шва.

Ток высокой частоты на электроды подают в течение 0,1-30 секунд.

Для высокочастотной сварки используют усилие сжатия электродов от 0,01 до 20 МПа.

Перед подачей тока высокой частоты используют дополнительный нагрев как минимум одного электрода до температур свыше 40°С.

Для предварительной фиксации зоны пересечения сварных швов изделия от смещения между электродами используют магниты и(или) вакуум и(или) механический прижим.

В качестве присадочного материала используют гранулы, пленку, пруток, нить.

В заявленном изобретении используют, как минимум одну диэлектрическую плоскую прокладку между изделием и электродом для снижения риска электрического пробоя.

В заявленном изобретении используют, как минимум, одну электропроводящую плоскую прокладку между изделием и электродом для легкого извлечения изделия.

В заявленном изобретении лучи как минимум одного электрода, имеющим форму трехлучевой или четырехлучевой звезды имеют изогнутую форму.

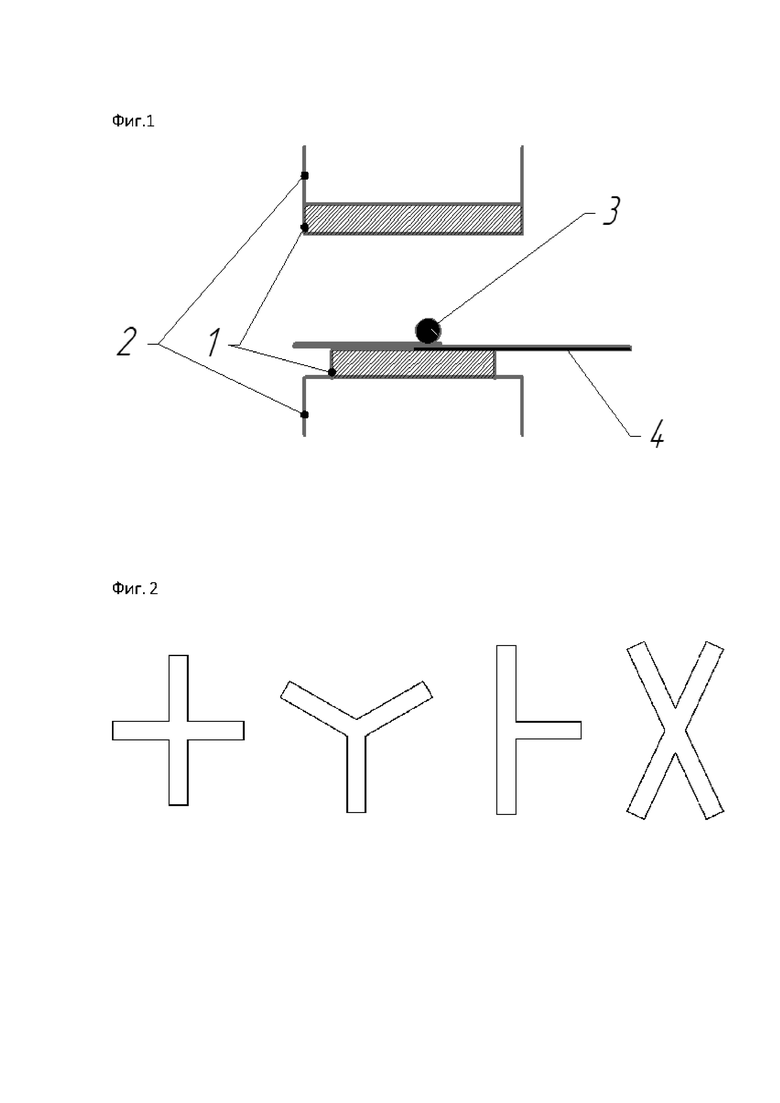

На фиг.1. представлен общий вид процесса сварки.

Электроды (1) установлены на подвижные плиты (2) ТВЧ-пресса. На нижний электрод уложены сваренные полотна (4) и присадочный материал (3).

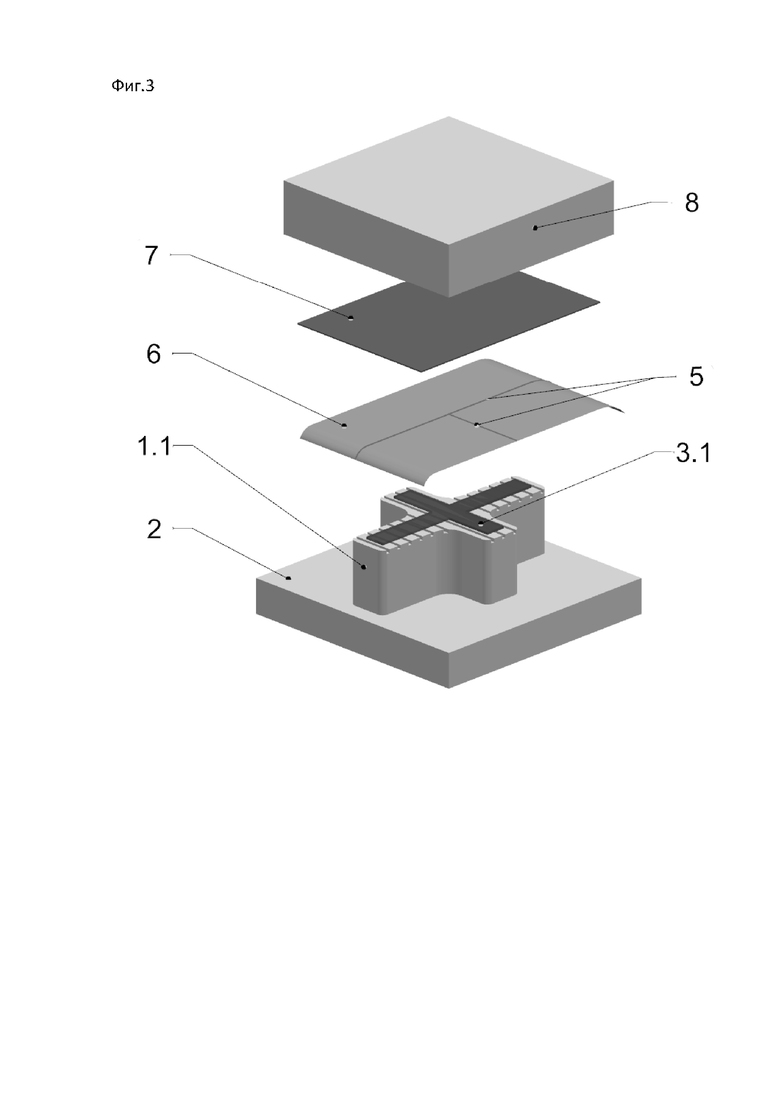

На фиг.2 представлены возможные варианты формы электродов.

Ниже приведены примеры осуществления заявляемого способа.

Пример 1

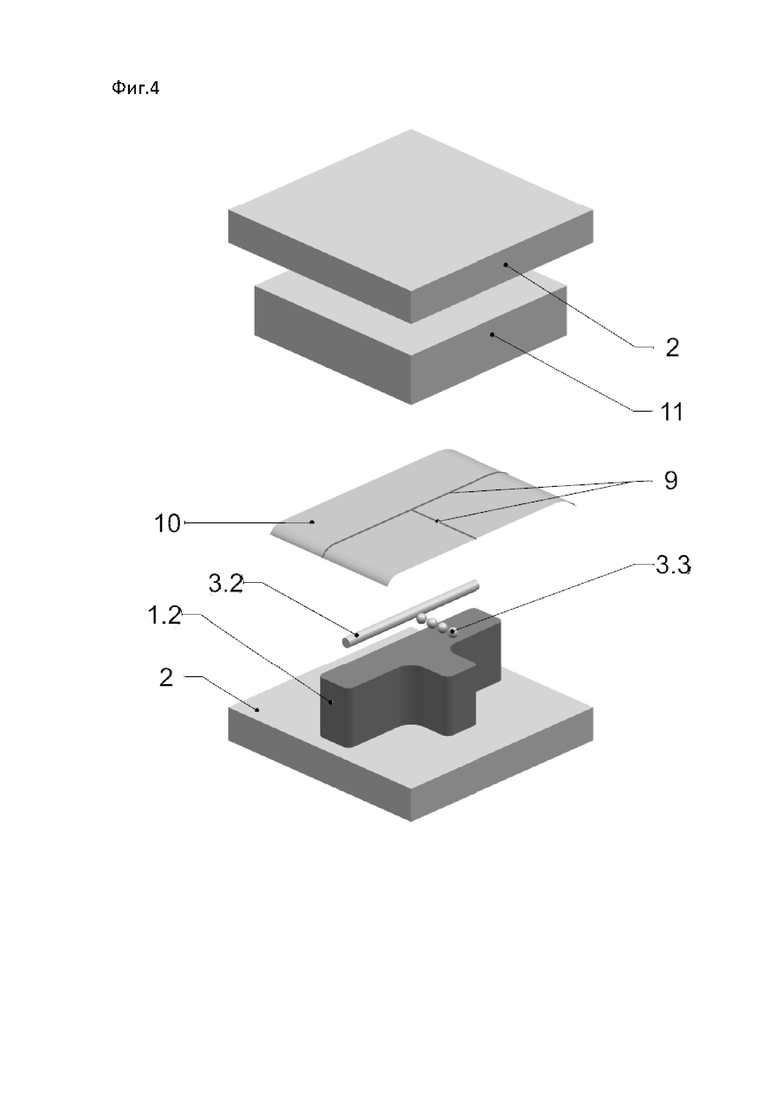

На фиг.3 представлен способ локального усиления крестообразного пересечения сварных швов пластикатной пленки.

На плите (2) ТВЧ-пресса располагается четырёхлучевой (крестообразный) электрод (1.1), нагретый до температуры 60°С, лучи которого имеют прорези шириной 1 мм, на электрод укладывается крестообразная присадочная пленочная заготовка (3.1) из пластифицированного ПВХ толщиной 0,7 мм, сверху на перекрестие присадочной заготовки укладывается перекрестие сварных швов (5) пленки (6) толщиной 0,25 мм лицевой стороной вверх, сверху перекрестие швов накрывается пленкоэлектрокартоном (7) (электрокартон, ламинированный ПЭТФ) и включается ТВЧ-пресс, который автоматически прижимает уложенный пакет плитой-электродом (8), выходящим за периметр крестообразного электрода и производит ТВЧ-сварку в течение 0,1 сек под давлением 20 МПа. После извлечения пакета получается изделие, прочность которого в зоне пересечения сварных швов в направлении образовавшихся рёбер свыше 70% прочности основного пленочного материала толщиной 0,25 мм.

Пример 2

На фиг. 4 представлен способ локального усиления, примыкающего (Т-образного) пересечения сварных швов пластикатной пленки.

Между плит (2) ТВЧ-пресса располагается трехлучевой (Т-образный) электрод (1.2), на который укладывается присадочный материал в виде заготовки (3.2) из пластикатного прутка диаметром 3 мм и пластикатных гранул (3.3). На присадочный материал укладывается Т-образное пересечение швов (9) пластикатных полотен (10) толщиной 0,25 мм, накрывается плоским электродом (11). Затем включается ТВЧ-пресс, который производит сжатие пакета с удельным давлением 0,01 МПа плитами (2) и ТВЧ-нагрев в течение 30 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ОДНОГО ИЛИ НЕСКОЛЬКИХ СТАЛЬНЫХ ЛИСТОВ, ИЗГОТОВЛЕННЫХ ИЗ ЗАКАЛЕННОЙ ПОД ПРЕССОМ БОРСОДЕРЖАЩЕЙ МАРГАНЦОВИСТОЙ СТАЛИ | 2018 |

|

RU2738128C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ соединения деталей из волокнистых материалов | 1990 |

|

SU1777788A1 |

| СПОСОБ СВАРКИ СТАЛЬНЫХ ЛИСТОВ С ПОКРЫТИЕМ | 2019 |

|

RU2756285C1 |

| СПОСОБ ДЛЯ ЛАЗЕРНОЙ СВАРКИ ВСТЫК ОДНОЙ ИЛИ НЕСКОЛЬКИХ ЗАГОТОВОК ИЗ ОТВЕРЖДАЕМОЙ СТАЛИ С ПРИМЕНЕНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2013 |

|

RU2635050C2 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Способ аргонодуговой сварки | 1979 |

|

SU841852A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ СТАЛЬНЫХ ЛИСТОВ ИЗ ЗАКАЛИВАЕМОЙ ПОД ПРЕССОМ СТАЛИ | 2020 |

|

RU2787826C1 |

Изобретение относится к способу формования усиливающих утолщений на изделиях из гибких полотен в местах пересечения сварных швов методом высокочастотной сварки. Техническим результатом является предотвращение растягивания и деформации X и Y образных швов, минимизация складкообразования полотен в седловидных областях пересечений швов изделия, увеличение прочности пересечения швов, повышение износостойкости участков одежды, испытывающих истирающие воздействия, увеличение толщины в зоне пересечения швов. Технический результат достигается способом формования усиливающих утолщений на изделиях из гибких полотен в местах пересечения сварных швов методом высокочастотной сварки, который включает формование как минимум одного усиливающего утолщения с использованием как минимум одного трех- или четырехлучевого электрода. При этом в рабочую область высокочастотного сварочного пресса помещают два электрода, как минимум один из которых имеет форму трехлучевой или четырехлучевой звезды, между которыми помещают зону пересечения швов изделия и присадочный материал, прессом создают усилие сжатия электродов, после чего на электроды подают ток высокой частоты с последующим извлечением изделия. 10 з.п. ф-лы, 4 ил., 2 пр.

1. Способ формования усиливающих утолщений на изделиях из гибких полотен в местах пересечения сварных швов методом высокочастотной сварки, включающий формование как минимум одного усиливающего утолщения с использованием как минимум одного трех- или четырехлучевого электрода, при этом в рабочую область высокочастотного сварочного пресса помещают два электрода, как минимум один из которых имеет форму трехлучевой или четырехлучевой звезды, между которыми помещают зону пересечения швов изделия и присадочный материал, прессом создают усилие сжатия электродов, после чего на электроды подают ток высокой частоты с последующим извлечением изделия.

2. Способ по п.1, отличающийся тем, что периметр одного электрода выходит за границы другого электрода.

3. Способ по п.1, отличающийся тем, что в качестве как минимум одного электрода используют электрод, имеющий канавки, прорези, щели, углубления, при этом их располагают таким образом, что они перекрывают две стороны шва.

4. Способ по п.1, отличающийся тем, что ток высокой частоты на электроды подают в течение 0,1-30 секунд.

5. Способ по п.1, отличающийся тем, что перед подачей тока высокой частоты используют дополнительный нагрев как минимум одного электрода до температур свыше 400°С.

6. Способ по п.1, отличающийся тем, что для предварительной фиксации зоны пересечения сварных швов изделия от смещения между электродами используют магниты, и(или) вакуум, и(или) механический прижим.

7. Способ по п.1, отличающийся тем, что в качестве присадочного материала используют гранулы, пленку, пруток, нить.

8. Способ по п.1, отличающийся тем, что используют как минимум одну диэлектрическую плоскую прокладку между изделием и электродом для снижения риска электрического пробоя.

9. Способ по п.1, отличающийся тем, что используют как минимум одну электропроводящую плоскую прокладку между изделием и электродом для легкого извлечения изделия.

10. Способ по п.1, отличающийся тем, что лучи как минимум одного звездообразного электрода имеют изогнутую форму.

11. Способ по п.1, отличающийся тем, что функцию одного из электродов выполняет плита высокочастотного сварочного пресса.

| Устройство для регулирования давления газа | 1980 |

|

SU900267A1 |

| US 4781779 A1, 01.11.1988 | |||

| DE 3808339 A1, 12.10.1989 | |||

| WO 2018038709 A1, 01.03.2018 | |||

| Электрод для высокочастотной сварки полимерных материалов | 1980 |

|

SU958118A1 |

Авторы

Даты

2024-07-30—Публикация

2023-11-17—Подача