1

Изобретение относится к металлургии, в частности к инструментальным штамповым сталям, используемым для изготовления холодноштампового инструмента, работающего при высоких ударных нагрузках.

Наиболее близкой к описываемой стали по технической сущности и достигаемому эффекту является цементуемая штамповая сталь 1, состава, вес. °/о:

Углерод0,15-0,62

Хром3,2-7,5

Алюминий0,005-0,1

Кремний0,35-1,2

Азот0,005-0,05

Марганец0,2-2

Лантан0,005-0,1

Кальций0,001-0,08

Никель0,2-0,8

Магний0,001-0,05

Молибден1,2-2,5

Ванадий0,2-1,2

ЖелезоОстальное

Известная сталь обеспечивает следующий максимальный уровень свойств: предел прочности 178 кгс/мм, предел текучести 169 кгc/мм, относительное удлинение 17%, относительное сужение 53%, ударная вязКОСТЬ при 20°С 7 кгс/см, твердость 50HRC, износостойкость 48,1 мг/см -км. Испытание на изнашивание проводят на машине типа МИ при контактном давлении 1,96 МПа и скорости скольжения 1 м/с.

Недостатком известной стали является относительно невысокий уровень твердости и износостойкости, что снижает долговечность холодноштамнового инструмента.

Цель изобретения заключается в повы10шении износостойкости.

Указанная цель достигается тем, что цементуемая штамповая сталь, содержащая углерод, марганец, кремний, хром, молибден, алюминий, кальций и железо, дополнительно

15 содержит титан и церий при следующем соотнощении компонентов, вес. %:

0,26-0,29

Углерод

6,0-8,0

Хром

0,05-0,1

Алюминий

20

0,9-1,5

Кремний

0,20-0,50

Марганец

0,01-0,05

Кальций

1,30-1,50

Молибден

Титан

0,05-0,15

Церий0,04-0,1

ЖелезоОстальное

В качестве примеси сталь может содержать серу 0,020-0,026 и, фосфор 0,018- 0,032%. Цементацию описываемой стали проводят в карбюризаторе, содержащем 88%. древесного угля и 12% NaHCOj при 1000°С в течение 4-8 ч, с последующей закалкой в соляной ванне от температуры 975°С в масле, отпуск при 180-200°С.

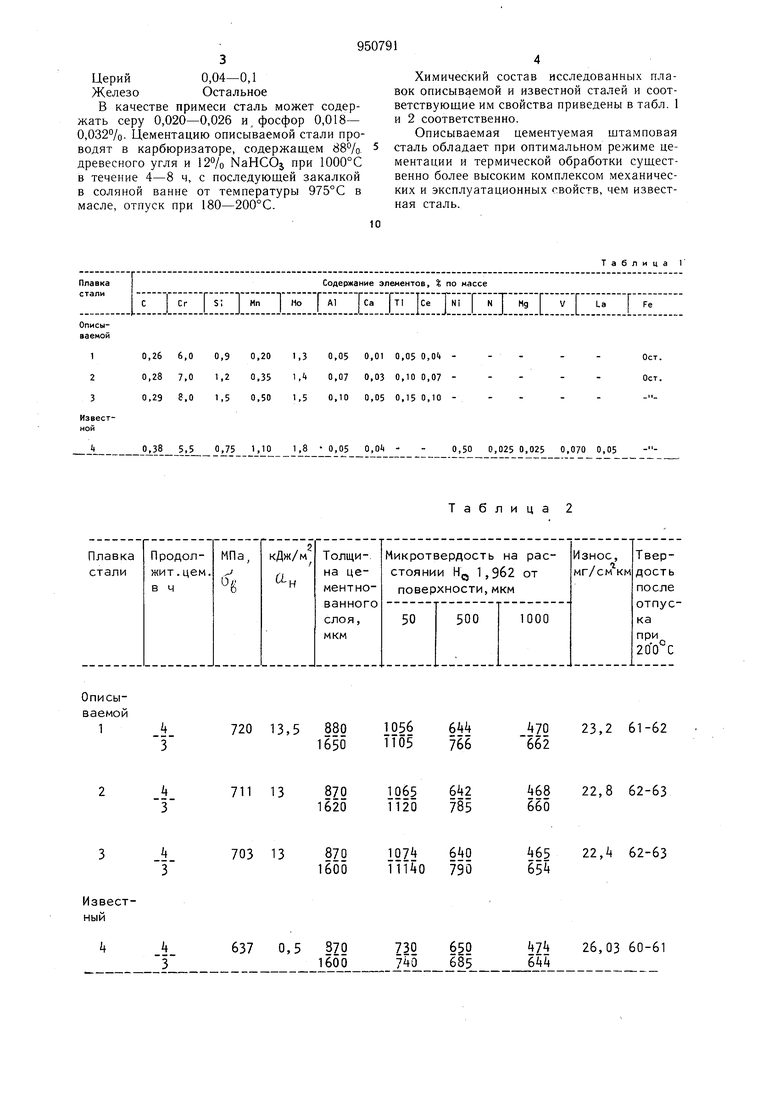

Химический состав исследованных плавок описываемой и известной сталей и соответствующие им свойства приведены в табл. 1 и 2 соответственно.

Описываемая цементуемая штамповая сталь обладает при оптимальном режиме цементации и термической обработки существенно более высоким комплексом механических и эксплуатационных свойств, чем известная сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цементуемая сталь | 1981 |

|

SU996504A1 |

| Цементуемая штамповая сталь | 1989 |

|

SU1696565A1 |

| Цементуемая штамповая сталь | 1986 |

|

SU1418347A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Литейная цементуемая сталь | 1978 |

|

SU767230A1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Сталь | 1981 |

|

SU950792A1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

5,5 0,75 1,10 1,8 0,05 0, -0,50

Описываемой

Таблица

Таблица 2 0,025 0,025 0,070 0,05- Формула изобретения

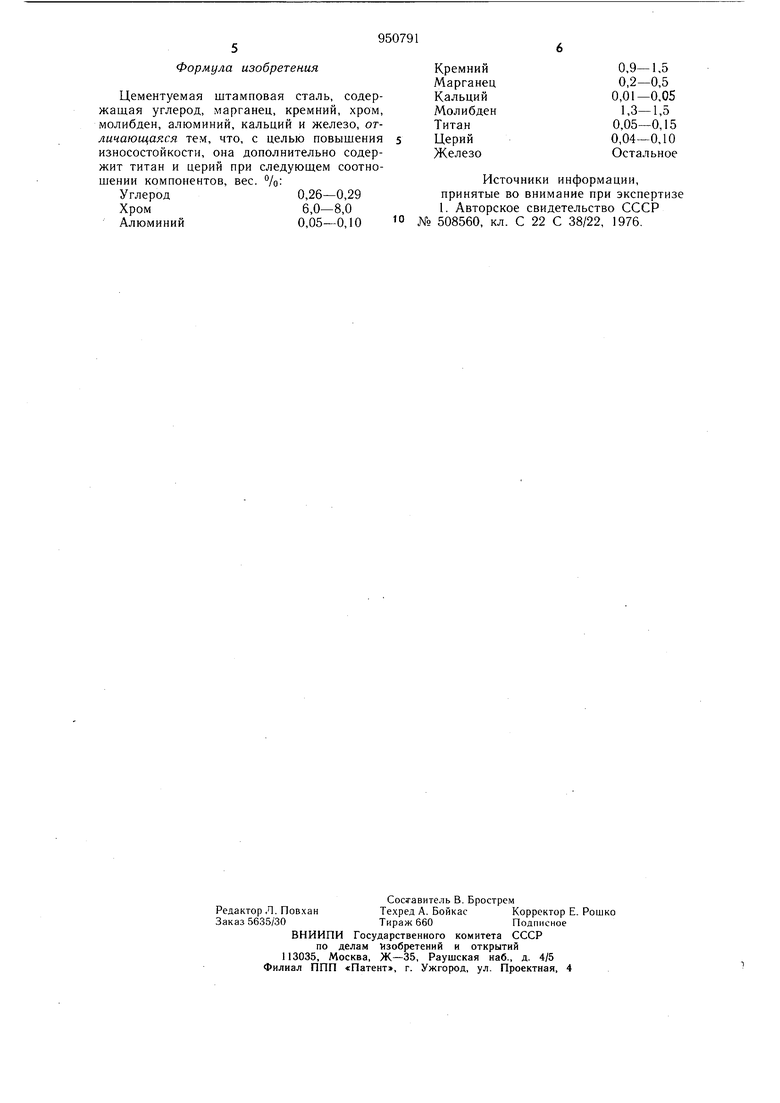

Цементуемая штампован сталь, содержащая углерод, марганец, кремний, хром, молибден, алюминий, кальций и железо, отличающаяся тем, что, с целью повышения износостойкости, она дополнительно содержит титан и церий при следующем соотношении компонентов, вес. %:

Углерод0,26-0,29

Хром6,0-8,0

Алюминий0,05-0,10

0,9-1,5

0,2-0,5

0,01-0,05

1,3-1,5

0,05-0,15

0,04-0,10

Остальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 508560, кл. С 22 С 38/22, 1976.

Авторы

Даты

1982-08-15—Публикация

1981-01-29—Подача