1

Изобретение относится к металлургии, конкретнее к сталям для тяжелонагруженных деталей, подвергающихся химико-термической обработке.

Известна сталь 1, содержащая, вес. %:

0,17-0,24

Углерод

Кремний 0,17-0,37

Марганец 0,8-1,2

Хром 0,8-1,2

Молибден 0,07-0,11

Бор 0,002-0,004

Железо Остальное

Эта ударную вязсталь имеет низкую

кость.

Наиболее близкой к описываемой по технической сущности и достигаемому результату является сталь 2, содержащая, вес. % Углерод0,14-0,19

Марганец0,5-0,8 .

Кремний0,17-0,37

Хром0,4-0,6

Молибден0,4-0,6

Никель1,6-2,0

Ванадий0,1-0,25

Ниобий0,05-0,10

Медь0,10-0,25

Азот

0,,016 Железо Остальное

Недостатком этой стали является низкий уровень ударной вязкости и пластичности при низких температурах, особенно после длительной химико-термической обработки. Наличие указанных недостатков препятствует использование этой стали для изготовления деталей мащин и конструкций в северном исполнении.

Целью изобретения является повыщение ударной вязкости при низких температурах. Для достижения указанной цели сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, ванадий, ниобий, медь, азот и железо, дополнительно содержит алюминий и церий при следующем соотнощении компонентов, вес. /о:

Углерод0,14-0,19

Марганец0,5-0,8

Кремний0,17-0,37

Хром0,4-0,6

Молибден0,4-0,6

Никель1,6-2,0

Ванадий0,1-0,25

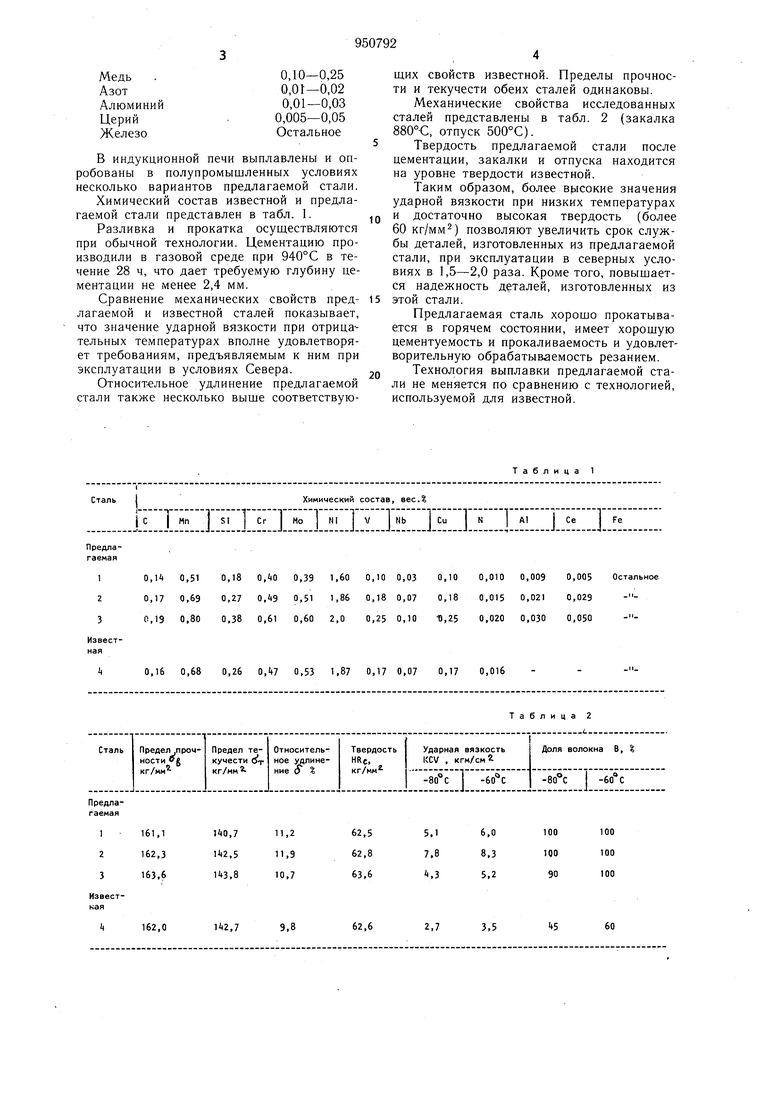

Ниобий0,03-0,10 0,10-0,25 0,01:-0,02 0,01-0,03 Алюминий 0,005-0,05 Остальное Железо В индукционной печи выплавлены и опробованы в полупромышленных условиях несколько вариантов предлагаемой стали. Химический состав известной и предлагаемой стали представлен в табл. 1. Разливка и прокатка осуществляются при обычной технологии. Цементацию производили в газовой среде при 940°С в течение 28 ч, что дает требуемую глубину цементации не менее 2,4 мм. Сравнение механических свойств предлагаемой и известной сталей показывает, что значение ударной вязкости при отрицательных температурах вполне удовлетворяет требованиям, предъявляемым к ним при эксплуатации в условиях Севера. Относительное удлинение предлагаемой стали также несколько выше соответствующих свойств известной. Пределы прочности и текучести обеих сталей одинаковы. Механические свойства исследованных сталей представлены в табл. 2 (закалка , отпуск 500°С). Твердость предлагаемой стали после цементации, закалки и отпуска находится на уровне твердости известной. Таким образом, более вь1сокие значения ударной вязкости при низких температурах и достаточно высокая твердость (более 60 кг/мм ) позволяют увеличить срок службы деталей, изготовленных из предлагаемой стали, при эксплуатации в северных условиях в 1,5-2,0 раза. Кроме того, повышается надежность деталей, изготовленных из этой стали. Предлагаемая сталь хорошо прокатывается в горячем состоянии, имеет хорошую цементуемость и прокаливаемость и удовлетворительную обрабатываемость резанием. Технология выплавки предлагаемой стали не меняется по сравнению с технологией, используемой для известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1098975A1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ЛИОТСКА ( | 1972 |

|

SU328196A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| Сталь | 1982 |

|

SU1059022A1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

9,8

TtZ,

162,0

Таблица 1

Таблица 2

60

tS

2,7

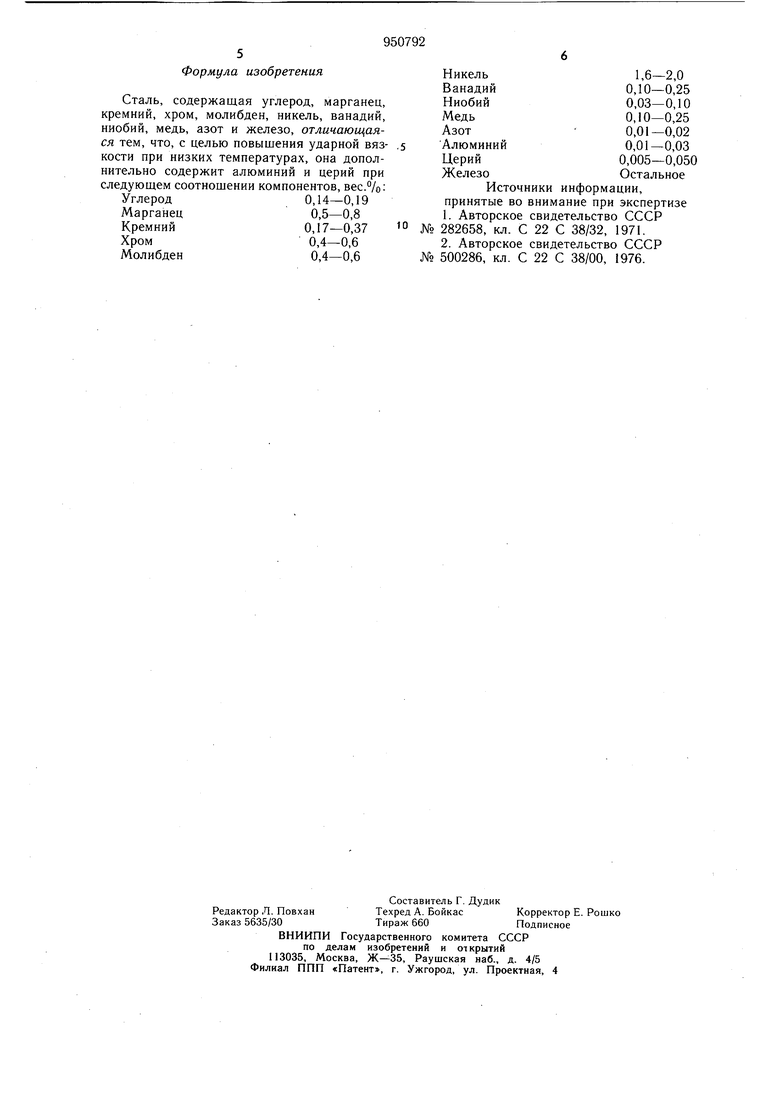

3,5 Формула изобретения Сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, ванадий, ниобий, медь, азот и железо, отличающаяся тем, что, с целью повышения ударной вязкости при низких температурах, она дополнительно содержит алюминий и церий при следующем соотношении компонентов, вес.%; Углерод0,14-0,19 Марганец0,5-0,8 Кремний0,17-0,37 Хром0,4-0,6 Молибден0,4-0,6 Никель 1,6-2,0 0,10-0,25 Ванадий 0,03-0,10 Ниобий 0,10-0,25 0,01-0,02 Алюминий 0,01-0,03 0,005-0,050 Остальное Железо Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 282658, кл. С 22 С 38/32, 1971. 2.Авторское свидетельство СССР 500286, кл. С 22 С 38/00, 1976.

Авторы

Даты

1982-08-15—Публикация

1981-01-04—Подача