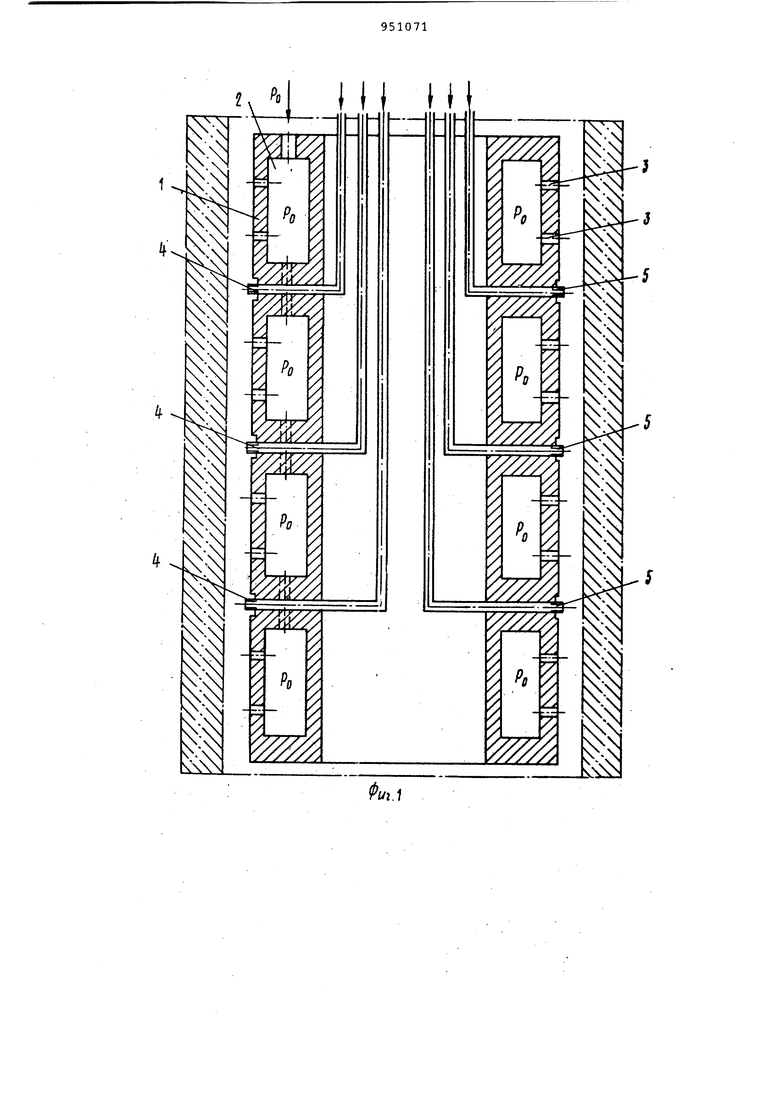

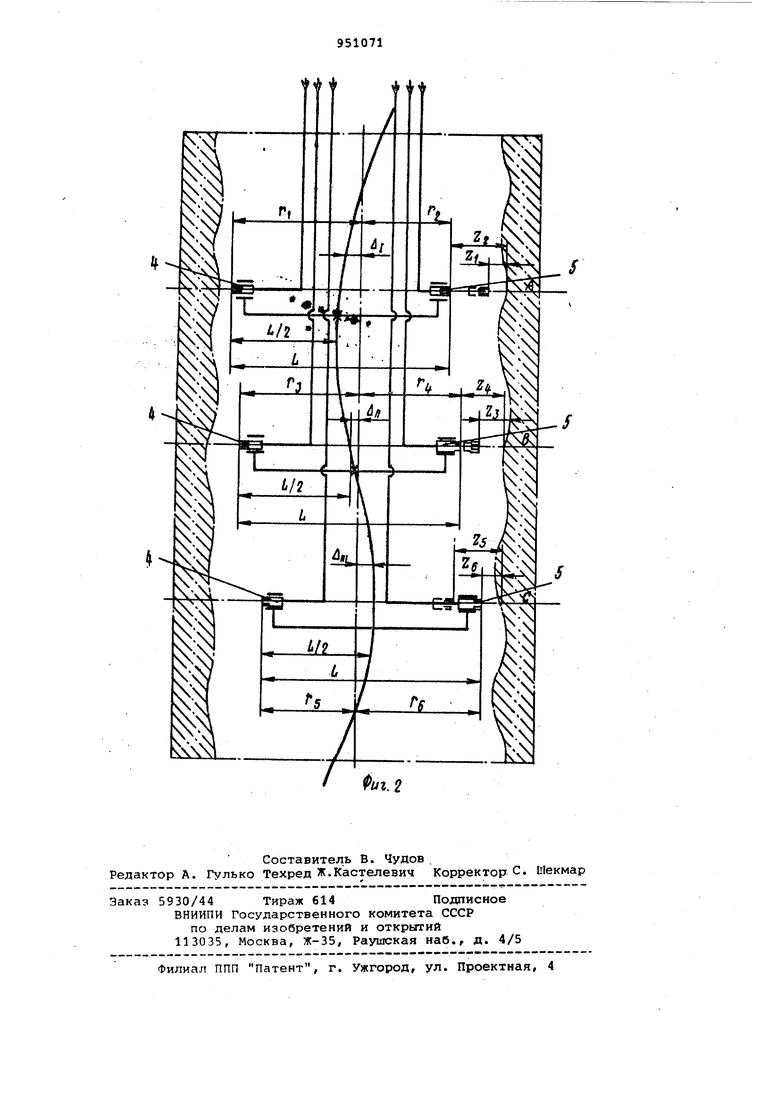

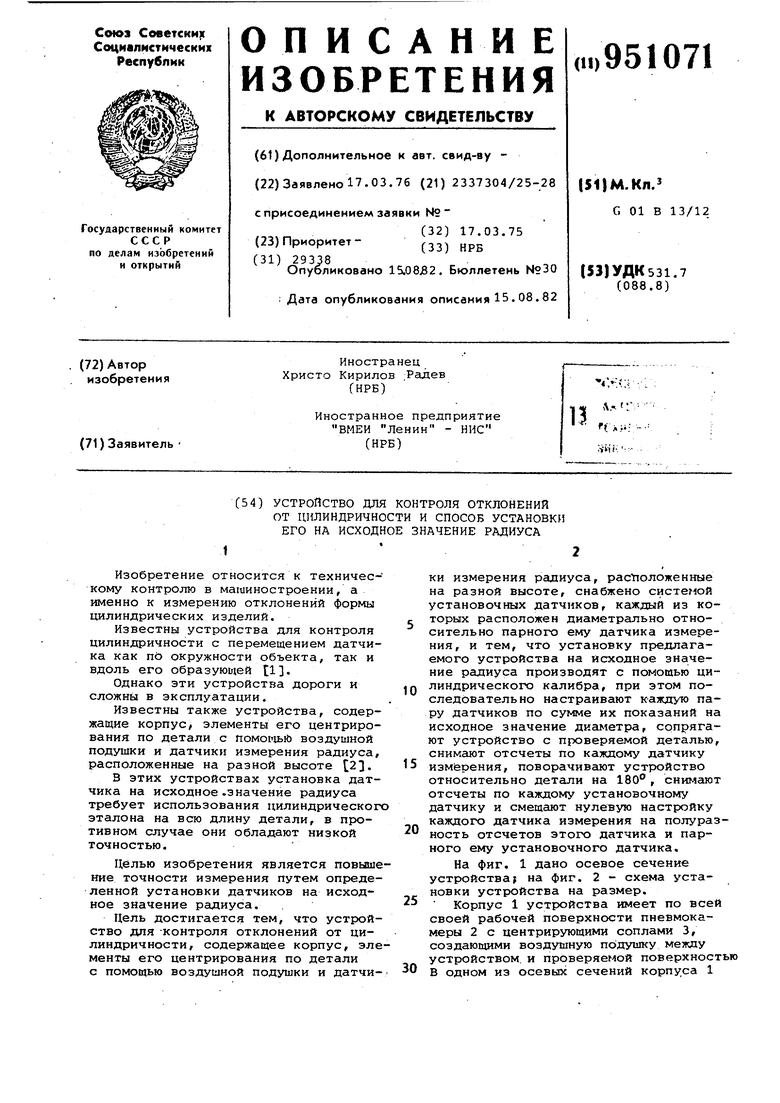

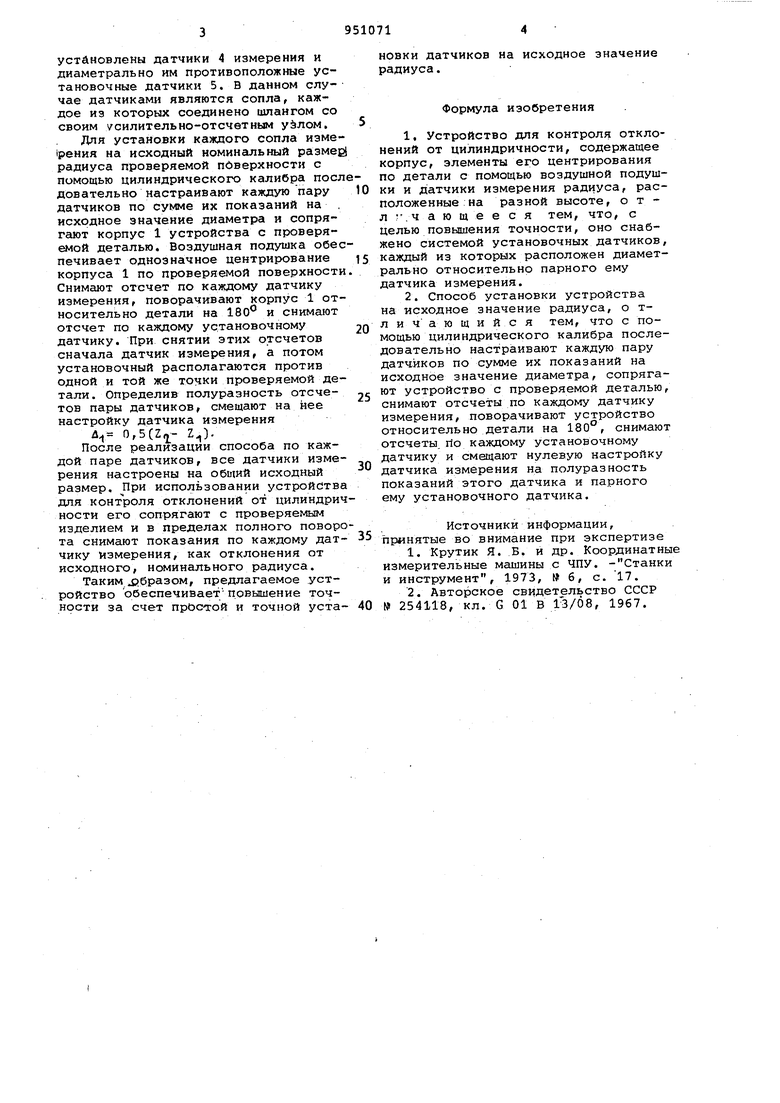

установлены датчики 4 измерения и диаметрально им противоположные установочные датчики 5. В данном случае датчиками являются сопла, каждое из которых соединено шлангом со своим усилительно-отсчетным уйлом. Для установки каждого сопла иэме 1рения на исходный номинальный раэме радиуса проверяемой пбверхности с помощью цилиндрического калибра пос довательно настраивают каждую пару датчиков по сумме их показаний на исходное значение диаметра и сопрягают корпус 1 устройства с проверяемой деталью. Воздушная подушка обе печивает однозначное центрирование корпуса 1 по проверяемой поверхност Снимают отсчет по каждому датчику измерения, поворачивают корпус 1 от носительно детали на 180 и снимают отсчет по каждому установочному датчику. При снятии этих отсчетов сначала датчик измерения, а потом установочный располагаются против одной и той же точки проверяемой де тали. Определив полуразность отсчетов пары датчиков, смещают на нее настройку датчика измерения Д 0,5( Z). После реализации способа по каждой паре датчиков, все датчики изме рения настроены на общий исходный размер. JlpH испол ззовании устройс тв для контроля отклонений от цилиндри ности его сопрягают с проверяемым изделием и в пределах полного поворо та снимают показания по каждому дат чику измерения, как отклонения от исходного, номинального радиуса. Таким йбразом, предлагаемое устройство обеспечивает повышение точности за счет простой и точной уста новки датчиков на исходное значение радиуса. Формула изобретения 1.Устройство для контроля отклонений от цилиндричности, содержащее корпус, злементы его центрирования по детали с помощью воздушной подушки и датчики измерения радиуса, расположенные на разной высоте, о т л г .ч а ю щ е е с я тем, что, с целью повышения точности, оно снабжено системой установочных датчиков, каждый из которых расположен диаметрально относительно парного ему датчика измерения. 2.Способ установки устройства на исходное значение радиуса, о тл и ч а ю щ и и с я тем, что с помощью цилиндрического калибра последовательно настраивают каждую пару датчиков по сумме их показаний на исходное значение диаметра, сопрягают устройство с проверяемой деталью, снимают отсчетЫ по каждому датчику измерения, поворачивают устройство относительно детали на 180°, снимают отсчеты, rto каждому установочному датчику и смещают нулевую настройку датчика измерения на полуразность показаний этого датчика и парного ему установочного датчика. Источники информации, принятые во внимание при экспертизе 1.Крутик Я. Б. и др. Координатные измерительные машины с ЧПУ. - Станки и инструмент, 1973, № б, с. 17. 2.Авторское свидетельство СССР № 254118, кл. G 01 В 13/68, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПАЗА, НЕСОПРЯЖЕННОГО С ОТВЕРСТИЕМ ДЕТАЛИ | 2012 |

|

RU2488075C1 |

| Способ измерения параметров корпусной детали | 2018 |

|

RU2693881C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПАЗА НА ТОРЦЕ ВАЛА | 2012 |

|

RU2496097C1 |

| Способ измерения параметров паза шарнирной вилки | 2020 |

|

RU2748863C1 |

| Способ измерения позиционного отклонения отверстий, координированных относительно центрального отверстия детали | 2016 |

|

RU2627542C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ОТВЕРСТИЯ | 2003 |

|

RU2240499C1 |

| Способ измерения параметров паза на торце втулки | 2017 |

|

RU2665497C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПАЗА И ОСИ ОТВЕРСТИЯ | 2006 |

|

RU2324893C1 |

| Накладной кругломер | 1987 |

|

SU1471061A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПАЗА, НЕ СОПРЯЖЕННОГО С ОТВЕРСТИЕМ ДЕТАЛИ | 2014 |

|

RU2559169C1 |

Авторы

Даты

1982-08-15—Публикация

1976-03-17—Подача