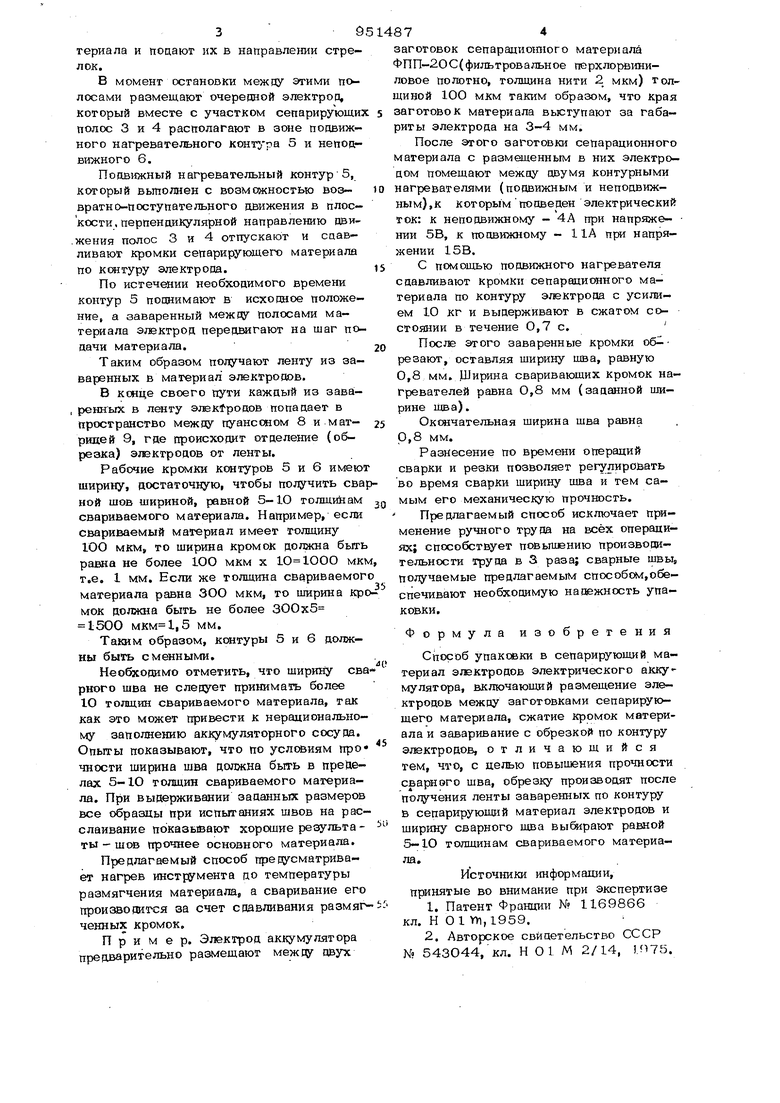

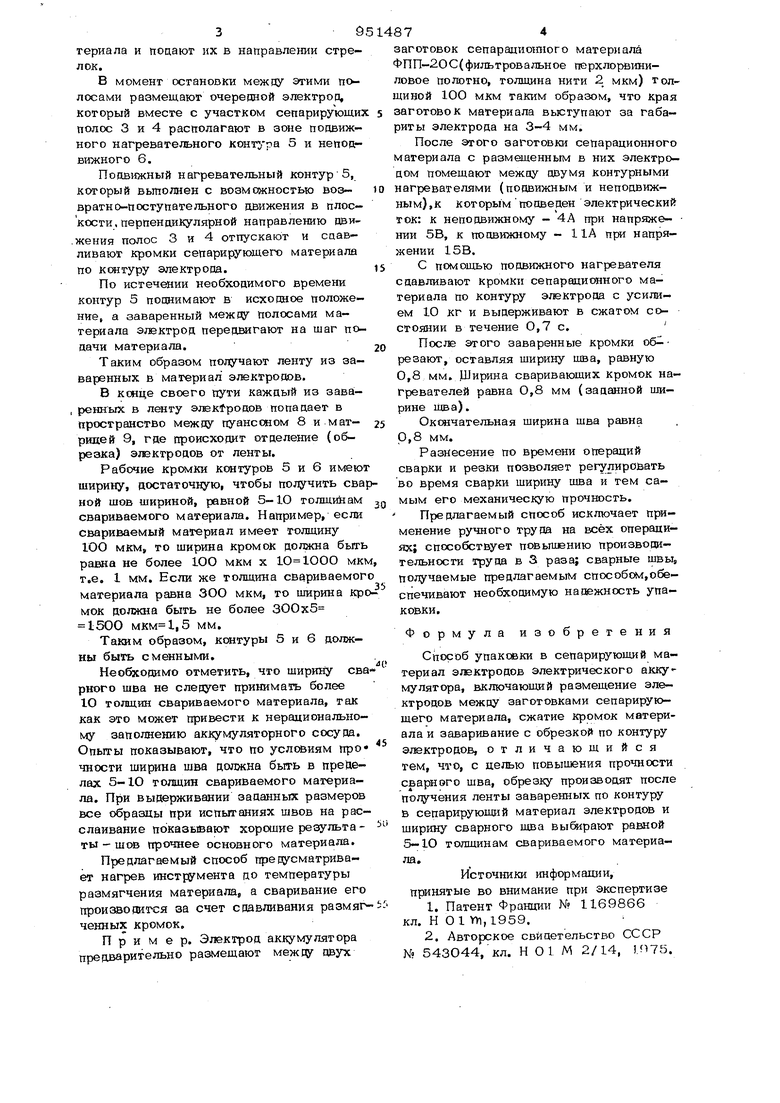

Изобретение относится к электротехнической промышлгнвости и может 6ы1ъ использовано при произвойстье электрических аккумуляторов. Известен способ упаковки в сепариру. юшив материал электроаж эжктрического аккумулятора, включающий укладку электродов межоу слоями сепарапионнопз материала и сЬешшення кромок этого материала с клея по всему периметРУ СИ. Оонако клеевое соеданение ненацежно и требует много времени для затвердевавия клея. Наиболее близким является способ упаковки в сепарирукмций материал электропов элвктричесвого аккумулятора, включающий размещение электродов между заготовками сепарирующего материала, сжатие кромок материала и заваривание с обрезкой по контуру электродов 2. При этом сварные швы имеют прочность ниже прочности основного материала, так как ширина их равна толщине исходного материала. Цель изобретения - повышение прочности сварного шва. Это достигается тем, что согласно способу упаковки в сепарирующий материал электронов электрического аккумулятора, включакицем размещение электродов между заготовками сепарирующего материала, сжатие кромок материала и заваривш1ие с обрешсой по контуту электродов, обрезку производят после потучения пенты заваренных по контуру в сепарирующий материал электродов и игарину сварного шва выбирают равной 5-10 толщинам, свариваемого материала. На фиг. 1 показана схема реализации предлагаемого способа: на фиг. 2 - участок лентыиз электродсв, заваренных по контуру между двух полос сепарирующего материала. Способ реализуется спеоукииим образом. С бобин 1 и 2 периосшчески разматывают полосы 3 и 4 сепарирующего магериала и подают их в направлении стрелок. В момент остановки между этими полосами размещают очередной электрод, который вместе с участком сепарирующи полос 3 и 4 располагают в зоне подвижного нагревательного 5 и неподвижного 6. Подвижный нагревательный контур5, который вьтолнен с возмсжностью возвратно-поступательного движения в плоскости, перпендикулярной направлению дви.жения полос 3 и 4 отпускают и сцавливают кромки сепарирующего материала по кситуру электрода. По истечении необходимого времени контур 5 поднимают в исходное положение, а заваренный между полосами материала электрод передвигают на шаг подачи материала. Таким образом получают ленту из заваренных в материал электродов. В конце своего пути каждый из зава, ренных в ленту э ЕК роаов попадает в пространство между пуансоном 8 и матридей 9, где происходит отделение (обрезка) эгюктродов от ленты. Рабочие кромки контуров 5 и 6 имею ширину, достаточную, чтобы получить сва ной шов шириной, равной 5-1О толщинам свариваемого материала. Например, если свариваемый материал имеет толщину 10О мкм, то ширина кромок дотакна быть равна не более 1ОО мкм х мк т.е. 1 мм. Если же толщина свариваемог материала равна ЗОО мкм, то ширина кр мок должна быть не более ЗООх5 1500 ,5 мм. Таким образом, контуры 5 и 6 должны быть сменными. Необходимо отметить, что ширину сва рного шва не следует принимать более 1О толщин свариваемого материала, так как это может привести к нерациональному заполнению аккумуляторного сосуда. Опыты показывают, что по услшиям про чносги ширина шва должна быть в прейелах 5-1О толщин свариваемого материала. При выдерживании заданных размеров все образцы при испытаниях швов на расслаивание показывают хорошие результа ты - шов прочнее основного материала. Предлагаемый способ предусматривает нагрев инструмента цо температуры размягчения материала, а сваривание его производится за счет сдавливания размягченных кромок. Пример. Электрод аккумулятора предварительно размещают меж1у двух заготовок сепарациоююго материала ФПП-2ОС(фияьтровальное перхлорвиниловое полотно, толщина нити 2 мкм) толщиной 10О мкм таким образом, что края заготовок материала выступают за габариты электрода на 3-4 мм. После этого заготовки сепарационного материала с размещенным в них электродом помещают между двумя контурными нагревателями (подвижным и неподвижным),к которымподведен электрический ток: к неподвижному - Ч А при на пряж е- НИИ 5В, к подвижному -НА при напряжении 15В. С помощью подвижного нагревателя сдавливают кромки сепарационного материала по контуру электрода с усилием 10 кг и выдерживают в сжатом состоянии в течение 0,7 с. После Этого заваренные кромки об резают, оставляя ширину шва, равную 0,8 мм. Ширина сваривающих Кромок нагревателей равна 0,8 мм (заданной ширине щва). Окснчательная ширина шва равна 0,8 мм. Разнесение по времени операций сварки и резки позволяет регулировать во время сварки ширину шва и тем самым его механическую прочность. Предлагаемый способ исключает применение ручного труда на всех операциях; способствует повышению производительности труда в 3 раза; сварные швы, получаемые предлагаемым способом,обеспечивают необходимую надежность упаковки. Формула изобретения Способ упаковки в сепарирующий материал э юктродов электрического акку мулятора, включающий размещение электродов между заготовками сепарирующего материала, сжатие кромок материала и заваривание с обрезкой по контуру электродов, отличающи йся тем, что, с целью повышения прочности сварного шва, обрезку производят после получения ленты заваренных по контуру в сепарирующий материал электродов и ширину сварного щва вы&1рают равной 5-Ю толщинам свариваемого материала. Источники информации, принятые во внимание при экспертизе 1.Патент Франции N 1169866 кл. И О1 ,1959. 2.Авторское свидетельство СССР № 543044,кл. И 01 М 2/14, П75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления светопроводящего кабеля и устройство для его осуществления | 1988 |

|

SU1715200A3 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Способ изготовления сварных тонкостенных труб | 1979 |

|

SU990364A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ДЛЯ ЛЕНТОЧНОГО СЕПАРАТОРА | 2002 |

|

RU2309847C2 |

| Способ обработки сварного шва | 1978 |

|

SU747898A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

Авторы

Даты

1982-08-15—Публикация

1980-09-22—Подача