1

Изобретение относится к сварке давлением и наиболее эффективно может быть использовано при изготовлении тонкостенных спиральношовных труб с использованием нагрева токами высокой частоты.

Известен способ изготовления сниральношовных труб, при котором у полосы обреза от кромки, затем правят и образуют скосы на кромках. В формовочном устройстве роликами формуют ленту по спирали в трубную заготовку и сведенные встык кромки сваривают токами высокой частоты 1.

Недостатком известного способа является ненадежность сварного шва из-за того, что ири сварке таким способом получается соединение, неравнопрочное с основным металлом трубы, так как в месте соединения кромок на внутренней и внешней поверхностях трубы образуется грат, который является как концентратором напряжений, так и очагом коррозии, что значительно снижает прочностные характеристики стыка по сравнению с прочностью основного металла, а также из-за трудности создания стабильного усилия осадки.

Наиболее близким к изобретению по технической сзш,ности и достигаемому результату является способ сварки давлением кромок спиральношовных труб с нагревом токами высокой частоты, при котором свариваемые кромки собирают с перекрытием 2.

Недостатками известного способа являются низкое качество изготавливаемых труб 5 вследствие «размазывания грата по поверхности трубы и невысокая прочность шва из-за образования концентраторов напряжений, так как при сварке труб этим способом выдавливае.мый грат располага10 ется по поверхности трубы, создавая очаги коррозии. Снять такой грат возможно только с частью основного металла, что приводит к ослаблению сечения трубы. Для получения равнопрочного соединения

15 необходнмым условием является отсутствие грата в сварном шве. При сварке труб известным способом возможно образование концентраторов напряжений в зоне шва у поверхности трубы вследствие неполностью

20 выдавленного грата. При устранении этого дефекта неизбежно происходит ослабление шва.

Целью изобретения является улучшение качества и прочностных характеристик го25 товой трубы.

Поставленная цель достигается тем, что в способе сварки давлением, при котором свариваемые кромки собирают с перекрытием, на свариваемых кромках предвари30 тельно выполняют утолш,ения.

Таким образом, в месте образования перекрытия толщина каждой кромки полосы больше толщины основного металла, что способствует образованию утолщенного нахлесточного соединения и в конечном итоге качественного сварного соединения, равнопрочного с основным металлом.

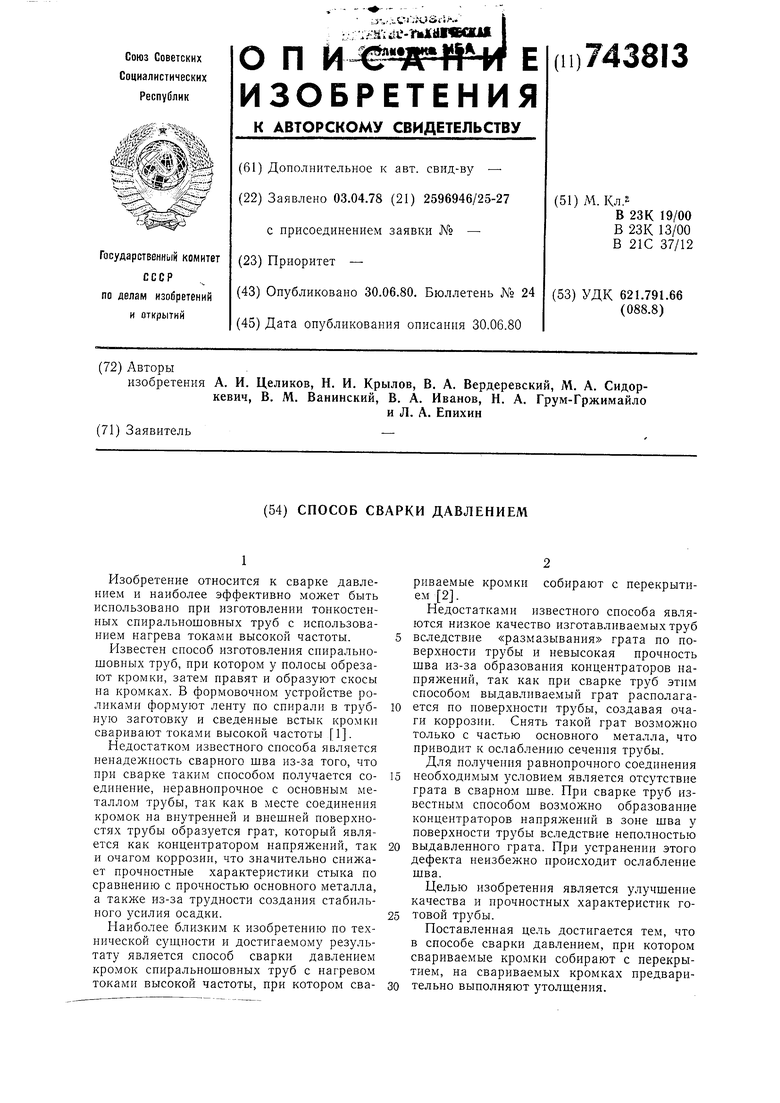

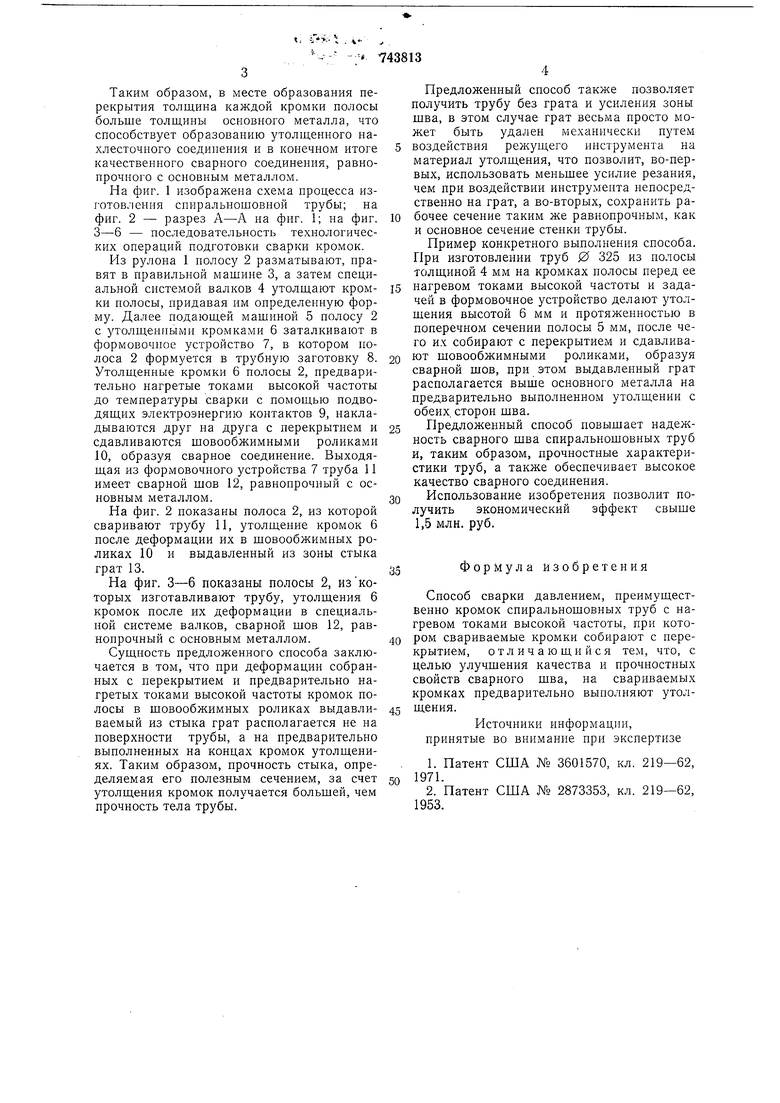

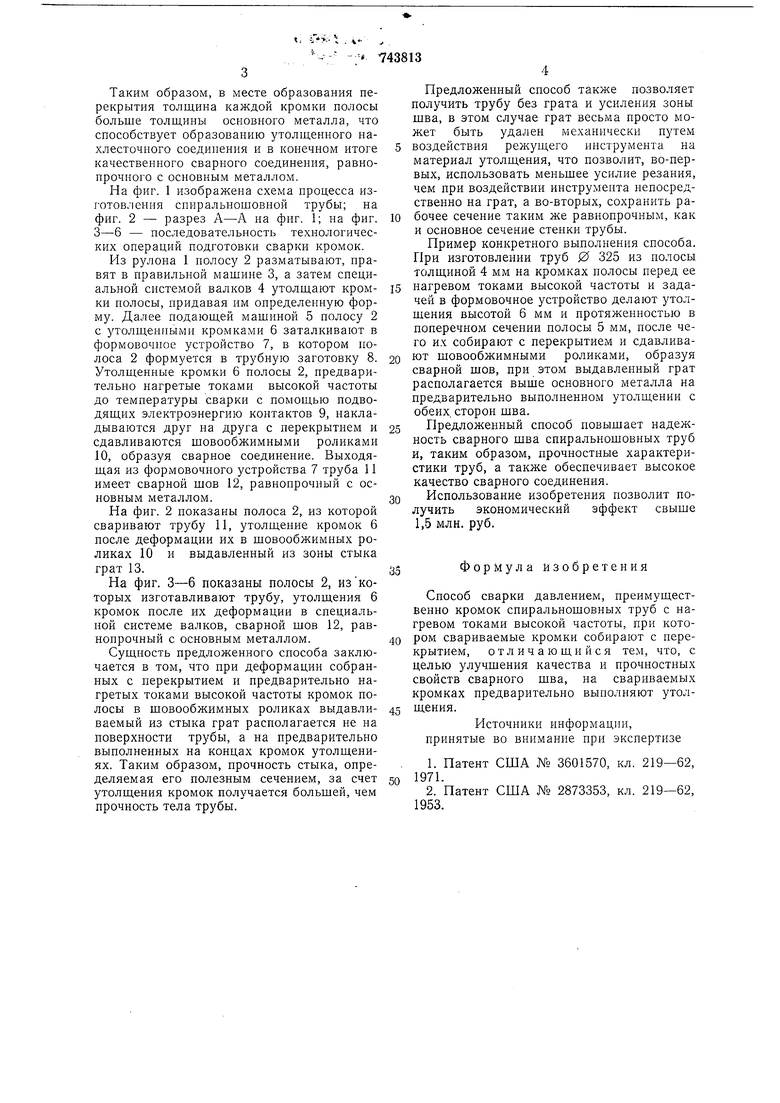

На фиг. 1 изображена схема нроцесса изготовления сниральнощовной трубы; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-6 - последовательность технологических операций подготовки сварки кромок.

Из рулона 1 полосу 2 разматывают, нравят в правильной мащине 3, а затем специальной системой валков 4 утолщают кромки полосы, придавая им определенную форму. Далее подающей мащиной 5 полосу 2 с утолщенными кромками 6 заталкивают в формовочное устройство 7, в котором нолоса 2 формуется в трубную заготовку 8. Утолщенные кромки 6 полосы 2, предварительно нагретые токами высокой частоты до температуры сварки с помощью подводящих электроэнергию контактов 9, накладываются друг на друга с перекрытием и сдавливаются щовообжимными роликами 10, образуя сварное соединение. Выходящая из формовочного устройства 7 труба 11 имеет сварной щов 12, равнонрочный с основным металлом.

На фиг. 2 показаны полоса 2, из которой сваривают трубу 11, утолщение кромок 6 после деформации их в щовообжимных роликах 10 и выдавленный из зоны стыка грат 13.

На фиг. 3-6 показаны полосы 2, изкоторых изготавливают трубу, утолщения 6 кромок после их деформации в специальной системе валков, сварной щов 12, равнопрочный с основным металлом.

Сущность предложенного способа заключается в том, что при деформации собранных с перекрытием и предварительно нагретых токами высокой частоты кромок полосы в щовообжимных роликах выдавливаемый из стыка грат располагается не на поверхности трубы, а на предварительно выполненных на концах кромок утолщениях. Таким образом, прочность стыка, определяемая его полезным сечением, за счет утолщения кромок получается больщей, чем прочность тела трубы.

Предложенный способ также позволяет получить трубу без грата и усиления зоны щва, в этом случае грат весьма просто может быть удален механически путем воздействия режущего инструмента на материал утолщения, что позволит, во-первых, использовать меньщее усилие резания, чем при воздействии инструмента непосредственно на грат, а во-вторых, сохранить рабочее сечение таким же равнопрочным, как и основное сечение стенки трубы.

Нример конкретного выполнения способа. При изготовлении труб 0 325 из полосы толщиной 4 мм на кромках полосы перед ее нагревом токами высокой частоты и задачей в формовочное устройство делают утолщения высотой 6 мм и протяженностью в поперечном сечении полосы 5 мм, после чего их собирают с перекрытием и сдавливают щовообжимными роликами, образуя сварной щов, при этом выдавленный грат располагается выше основного металла на предварительно выполненном утолщении с обеих, сторон щва.

Предложенный способ повышает надежность сварного щва спиральиощовных труб и, таким образом, прочностные характеристики труб, а также обеспечивает высокое качество сварного соединения.

Использование изобретения позволит получить экономический эффект свыще 1,5 млн. руб.

Формула изобретения

Способ сварки давлением, преимущественно кромок спиральношовных труб с нагревом токами высокой частоты, при котором свариваемые кромки собирают с перекрытием, отличающийся тем, что, с целью улучщения качества и прочностных свойств сварного щва, на свариваемых кромках предварительно выполняют утолщения.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3601570, кл. 219-62, 1971.

2.Патент США № 2873353, кл. 219-62, 1953.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Способ изготовления спиральношовных труб | 1978 |

|

SU749485A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

сригЗ

(ригЛ

Авторы

Даты

1980-06-30—Публикация

1978-04-03—Подача