Изобретение относится к прокатке металла, а именно к предварительной юдготовке полос для производства холоднокатаного листа рулонным способом.

Известна технология производства холоднокатаной листовой стали, вкл1()чаюгцая обрезку концов стыкуемых рулонов, сварку их встык, снятие грата со сварного шва и прокатку сваренных рулонов на станах холодной прокатки 1 .

Однако сварка встык приводит к пропуску сварного шва при прокатке на рабочих скоростях.

При прокатке укрупненных стыковой сваркой рулонов на стане сварной поперечный шов входит в раствор рабочих валков одновременно по всей его ширине. При этом из-за юазнотолщинности стыкуемых полос более высоких механических свойств материала шва по с)авнению с полосой местных утолщений (грата) резко увеличивается давление металла на валки в очаге деформации и крутяший момент на привод валков,

Это часто приводит к разрыву полосы и порче поверхности рабочих валков.

Во избежание ударных нагрузок скорость прокатки в момент прохождения сварного шва между валками приходится снижать, в результате чего уменьшается производительность стана, ухудшается геометрия полос. Но и при

этом разпотолпаинность сварных полос, высокий и неровный грат приводит в ряде случаев к разрыву полос при холодной прокатке из-за мгновенного повышения натяжения на утолш.енных участках.

Известен способ контактной стыковой сварки полос, при котором для устранения влияния указанных особенностей сварного шва и технологического процесса прокатки на давление, поперечный рез концов полос заменяется фигурным. В этом случае сварной шов будет входить в очаг деформации постепенно, не вызывая резких ударных нагрузок в валках и полосе. Но при этом не устраняется возникновение ударных нагрузок в углах сварного шва 2.

Из известных технических решений наиболее близким является способ сварки горячекатаных полос для получения подката нри производстве холоднокатаных лнстов, включающий сварку встык концов горячекатаных полос и снятие грата с занижением толн1,ин1л металла сварного шва по сравнению с толплнпой свариваемых полос 3.

Такой способ позволяет стабилизировать скорость дальнейшей прокаткн, но не устраняет локальные продольные напряжения в зоне шва у кромок полосы, которые приводят к разрыву шва при прокатке.

Целью изобретения является устранение

локальных продольных напряжений в зоне шва у кромок полосы для повышения качества изделия.

Это достигается тем, что занижение толш,ины металла сварного шва производят от кромок полосы с равномерным увеличением глубины занижения к ее середине.

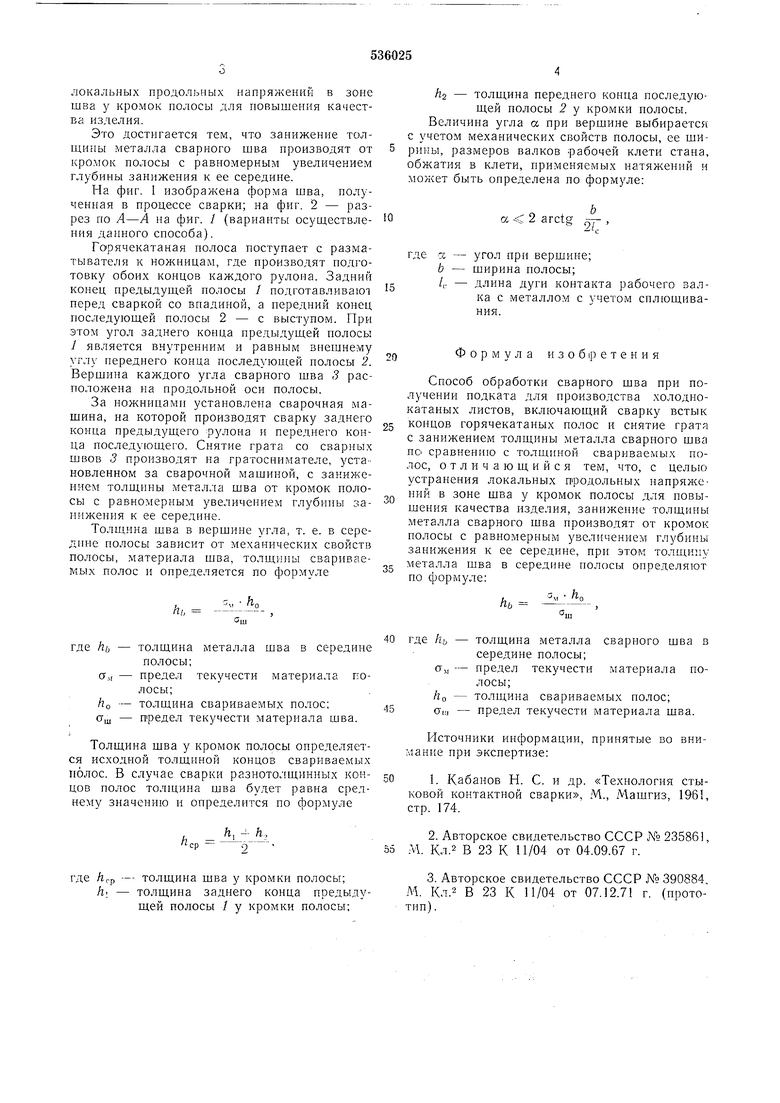

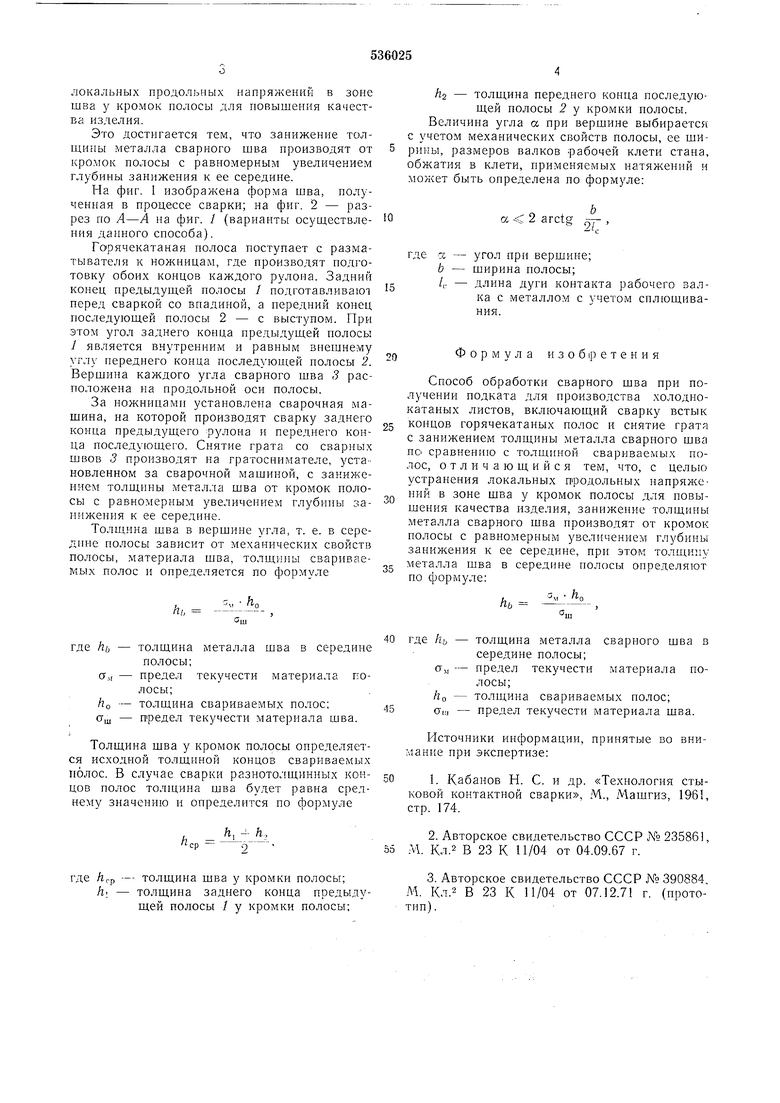

На фиг. 1 изображена форма шва, полученная в процессе сварки; на фиг. 2 - разрез по А-А на фиг. / (вариаиты осуш,ествления данного способа).

Горячекатаная полоса поступает с разматывателя к ножницам, где производят подготовку обоих концов каждого рулона. Задний конец предыдущей полосы / подготавливают перед сваркой со впадиной, а передний конец последуюшей полосы 2 - с выступом. При этом угол заднего конца предыдуш,ей полосы / является внутренним и равным внешнему углу иереднего конца последующей полосы 2. Вершина каждого угла сварного шва 3 расположена на продольной оси полосы.

За пожницами устаповлена сварочная машина, на которой производят сварку заднего конца предыдущего рулона и переднего конца последующего. Снятие грата со сварных швов 3 производят на гратоснимателе, установленном за сварочной машиной, с занижением толщины металла шва от кромок полосы с равномерным увеличением глубины занижения к ее середине.

Толщина щва в вершине угла, т. е. в середние полосы зависит от механических свойств полосы, материала шва, толщины свариваемых полос и определяется по формуле

П1,

Ош

е hh

- толщина металла шва в середине полосы;

-предел текучести материала поdaлосы;

Ло

-толщина свариваемых полос; предел текучести материала шва.

О ,,, -

Толщина шва у кромок полосы определяется исходной толщиной концов свариваемых полос. В случае сварки разнотолщинных концов полос толщина шва будет равна среднему значению и определится по формуле

h - 9

где Лгр -- толщина шва у кромки полосы;

/г. - толщина заднего конца предыдущей полосы / у кромки полосы;

/12 - толщина переднего конца последующей полосы 2 у кромки полосы. Величина угла а, при вершине выбирается с учетом механических свойств полосы, ее ширины, размеров валков рабочей клети стана, обжатия в клети, применяемых натяжений и может быть определена по формуле:

С 2 arctg

Oi

2/,.

угол ири вершине;

а - Ь -

ширина полосы; /,. длина дуги контакта рабочего валка с металлом с учетом снлющивания.

Формула изобретения

Способ обработки сварного шва при получении подката для производства холоднокатаных листов, включающий сварку встык концов горячекатаных полос и снятие гратя с занижением толщины металла сварного шва по сравнению с толщиной свариваемых полос, отличающийся тем, что, с целью устранения локальных продольных напряжений в зоне шва у кромок полосы для повышения качества изделия, занижение толщины металла сварного шва производят от кромок полосы с равномернь м увеличением глубины занижения к ее середине, при этом толщину металла шва в середине полосы определяют по формуле:

Зм 0

/гь

где hi) - толщина металла сварного шва в

середине полосы;

а„ - предел текучести материала полосы;

АО - толщина свариваемых полос; Ош - предел текучести материала шва.

Источники информации, принятые во внимание при экспертизе:

I. Кабанов Н. С. и др. «Технология стыковой контактной сварки, М., Мащгиз, 1961, стр. 174.

2.Авторское свидетельство СССР N° 235861, М. Кл.2 В 23 К 11/04 от 04.09.67 г.

3.Авторское свидетельство СССР № 390884, М. Кл.2 в 23 К И/04 от 07.12.71 г. (прототип).

Фиг. 1

A-J

фаг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ обработки сварного шва при получении подката для холоднокатаных листов | 1983 |

|

SU1348114A1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ СТАЛЬНЫХ ПОЛОС | 2003 |

|

RU2245235C1 |

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

| СПОСОБ СВАРКИ ГОРЯЧЕКАТАНЫХ ПОЛОС | 1973 |

|

SU390884A1 |

| СПОСОБ СВАРКИ ПОЛОС ПЕРЕД ХОЛОДНОЙ ПРОКАТКОЙ | 2007 |

|

RU2356660C1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2230638C1 |

| Способ обработки сварного шва | 1978 |

|

SU747898A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

Авторы

Даты

1976-11-25—Публикация

1975-04-25—Подача