(54) СПОСОБ ПОЛУЧЕНИЯ РИСУНКОВ, ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ПЛАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ К ФОТОШАБЛОНУ ФИКСИРУЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШТЫРЕЙ | 1985 |

|

SU1375103A1 |

| СПОСОБ СОВМЕЩЕНИЯ РИСУНКОВ ФОТОШАБЛОНОВ С РИСУНКАМИ ПЕЧАТНЫХ ПЛАТ | 1972 |

|

SU333730A1 |

| Устройство для пробивки базовых отверстий в пленочном материале | 1970 |

|

SU457614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| Способ изготовления монтажныхОТВЕРСТий B пЕчАТНыХ плАТАХ | 1979 |

|

SU849567A1 |

| СПОСОБ НАНЕСЕНИЯ ПРЕЦИЗИОННОГО ФОТОЛИТОГРАФИЧЕСКОГО РИСУНКА НА ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ОПТИЧЕСКОЙ ДЕТАЛИ И ПРИСПОСОБЛЕНИЕ ДЛЯ КОНТАКТНОГО ЭКСПОНИРОВАНИЯ ИЗОБРАЖЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519872C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАГНИТНЫХ ИНДУКТИВНЫХ ЭЛЕМЕНТОВ | 1973 |

|

SU374667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| ТЕХНОЛОГИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОЛСТОПЛЕНОЧНЫХ ПЕЧАТНЫХ ПЛАТ | 1989 |

|

RU2025058C1 |

1

Изобретение относится к нанесению рисунков на изделия и может найти применение в фотолитографии и нанесении рисунков напылением. Преимущественно изобретение предназначено для использования его при производстве печатных плат, но может быть использовано и для нанесения различных рисунков в тех случаях, когда технологический процесс нанесения рисунка требует обеспечить совмещение нескольких рисунков или рисунка с какими-либо деталями изделия.

Известен способ совмещения рисунка фотощаблона с заготовкой печатной платы, согласно которому на фотошаблон одновременно с рисунком платы наносят специальные рисунки (например, кресты), которые затем на специальном приспособлении совмещают с визиром микроскопа и на этом же приспособлении на стеклянный фотощаблон приклеивают точно ориентированную по отнощению к визиру микроскопа стальную планку с отверстиями, в дальнейшем фотошаблон насаживают этими отверстиями на штыри в соответствующих технологических приспособлениях и точно ориентируют по отношению к этим приспособлениям и.

следовательно, к установленным в них изделиям (заготовкам печатных плат) либо к другим фотошаблонам (фотошаблонам других слоев печатной платы) 1.

Недостатком этого способа является

5 низкая точность совмещения, относительно высокая стоимость процесса и снижение механической прочности фотощаблона. Снижение точности обусловлено тем, что при совмещении отверстия в планке, приклеен,Q ной к фотошаблону и заготовке печатной платы, приходится использовать третий элемент - щтырь, что ведет к увеличению размерной цепи.

Поскольку отверстие на планке находится за пределами фотошаблона, приходится

15 использовать заготовки печатной платы большего чем фотошаблоны размера и это снижает экономичность процесса. Планка и стекло имеют сильно отличающиеся модули упругости, это ведет к концентрации напря2Q жений на границе между планкой и стеклом и снижает механическую прочность фотошаблона при деформациях, возникающих в процессе контактной печати, а также при насаживании фотошаблона на штыри и снятии с них.

Маиболее близким по технической сущности к изобретению является способ получения рисунков, преимущественно печатных п,ат, включающий совмещение фотошаблога с заготовкой печатной платы по базовым точкам с помощью щтырей, причем в каlecTBe базовых точек при расчерчивании .кегативов фотощаблонов на специальных устройствах и при всех последующих операциях изготовления многослойных печатных плат используют отверстия, предварительно выполненные в стеклянных фотопластинах с высокой степенью точности в заданных координатах.

В соответствии с этим способом в заготовке фотощаблона сверлят в предусмотренных чертежом местах отверстия несколько большего, чем необходимо по чертежу, диаметра. Заготовку фотошаблона помещают в специальное приспособление, в котором в эти отверстия вставляют штыри с диаметром, выполненным точно по чертежу и на межцентровом расстоянии, также точно соответствующем чертежу. Затем отверстия заливают специальным компаундом и оставляют заготовку фотошаблона в приспособлении до тех пор, пока этот состав не затвердеет. После затвердения заготовку фотошаблона вынимают из приспособления. В результате описанного процесса в заготовке фотошаблона оказываются сформированными два отверстия точного диаметра с заданным межцентровым расстоянием. Эти отверстия в дальнейшем используются во всех случаях, когда необходимо добиться обеспечения совмещения заготовки фотошаблона с оборудованием или заготовки печатной платы. Для этого заготовку фотошаблона (а после нанесения на нее рисунка и фотохимической обработки - фотошаблон) насаживают упомянутыми отверстиями на штыри, расположенные в технологических приспособлениях и соответствующим образом ориентированные относительно этих приспособлений, либо насаживают одновременно на штыри заготовку печатной платы, фотошаблон или несколько фотошаблонов и таким образом добиваются совмещения фотощаблонов и заготовок печатных плат, либо фотошаблонов и технологических приспособлений 2.

Недостатками известного способа являются вь1сокая стоимость фотошаблонов, низкая точность совмещения, низкая механическая прочность фотошаблона, сложный технологический процесс.

Целью изобретения является повышение точности и упрощение технологического процесса.

Указанная цель достигается тем, что согласно способу получения рисунков, преимущественно печатных плат, включающему совмещение фотошаблона с заготовкой печатной платы по базовым точкам с помощью

штырей, перед совмещением на подложку фотошаблона, перпендикулярно ее поверхности, устанавливают штыри с центральными сквозными отверстиями, наносят в отверстия клей и выдерживают до засыхания клея, а совмещение проводят путем установки штырей на фотощаблоне в отверстия заготовки печатных плат.

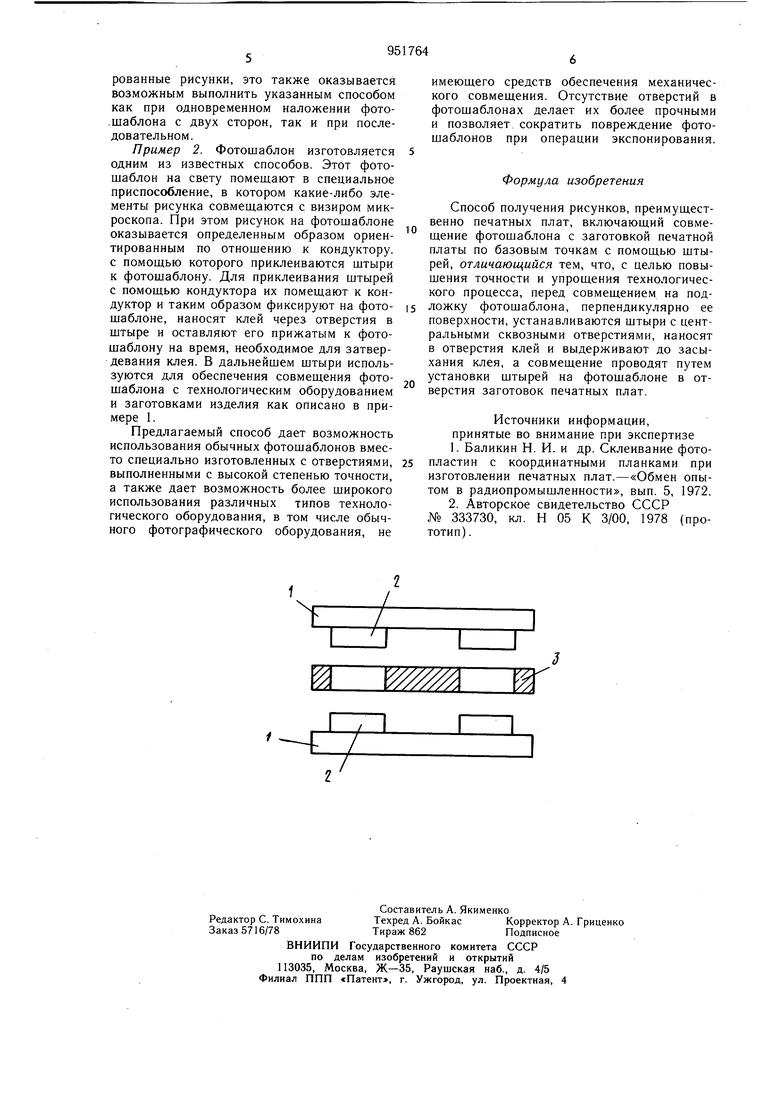

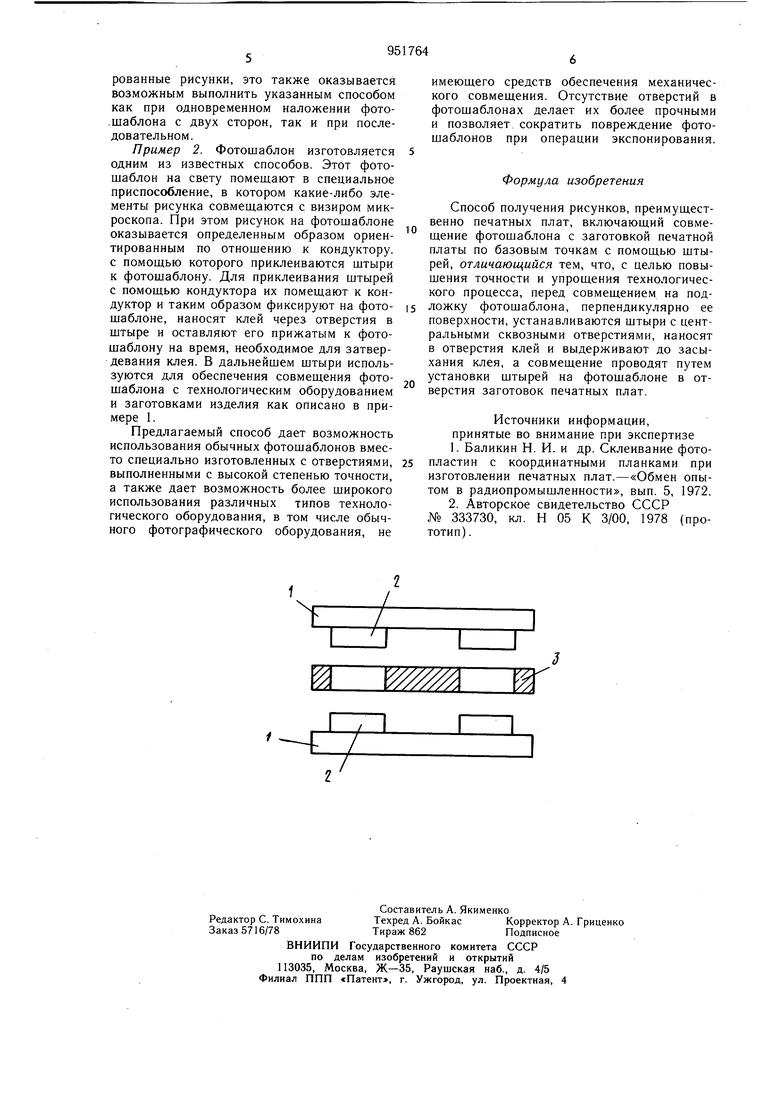

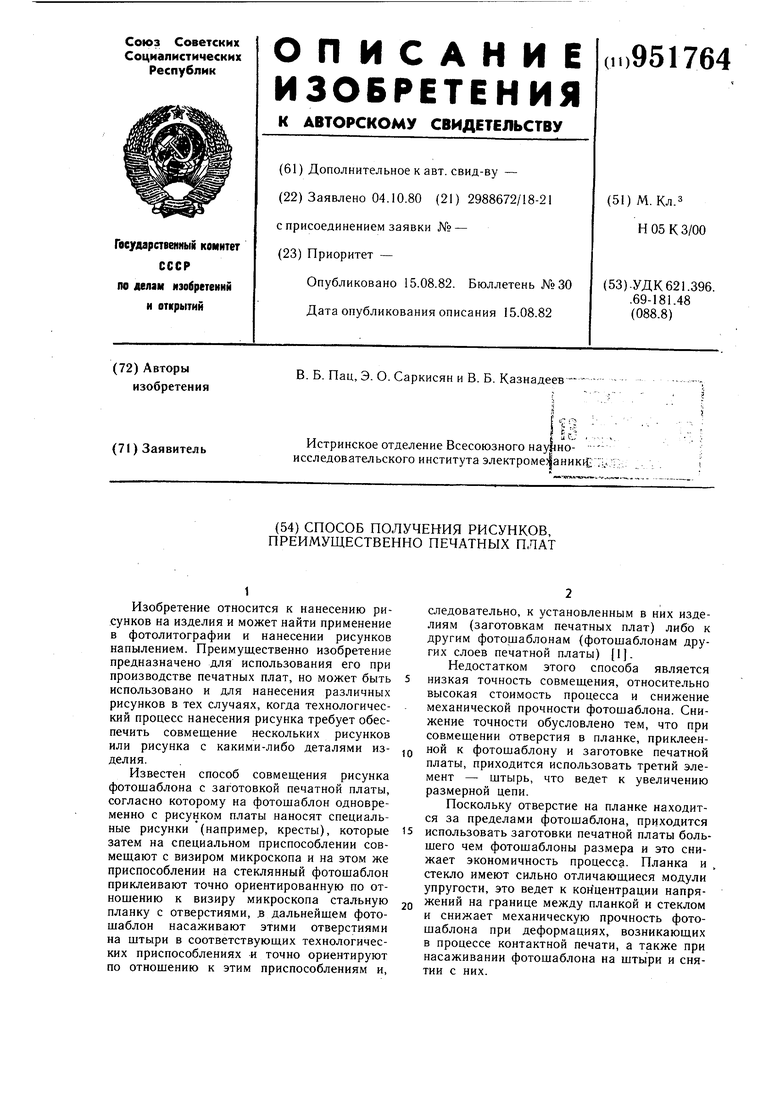

Изобретение иллюстрируется чертежом, на котором показан вариант совмещения рисунка фотощаблонов 1 с помощью вспомогательных элементов ориентации - штырей 2 между собой и подложкой 3.

Пример 1. На подложку фотошаблона с помощью кондуктора, обеспечивающего соблюдение межцентрового расстояния, приклеивают штыри. Клей в процессе приклеивания наносят через сквозное отверстие, откуда он за счет действия капиллярных сил попадает на поверхность приклеивания. Такой способ нанесения клея приводит к тому, что клей не выступает за пределы штыря, не образует вокруг него пояска, который потом может воспрепятствовать плотному прилеганию фотошаблона к заготовке печатной платы. Подложка фотошаблона с приклеенными штырями помещается на устройство расчерчивания фотошаблонов. В этом устройстве имеются отверстия, в которые вставляются штыри, приклеенные к подложке фотошаблона. Центры этих отверстий точно ориентированы по отношению к системе координат устройства расчерчивания фотошаблонов. Поэтому расчерченный на подложке фотошаблона рисунок оказывается точно ориентированным по отношению к центрам штырей. После расчерчивания заготовка фотошаблона - фотопластина - проявляется, фиксируется, сушится и затем укладывается на подготовленную заготовку печатной платы, штыри вставляются в отверстия заготовки. Если необходимо нанести рисунок на заготовку с двух сторон, точно также на нее укладывается второй фотошаблон. Пакет из фотощаблона и заготовки печатной платы экспонируют в специальных приспособлениях, в результате чего изображение с фотошаблона переносится на заготовку изделия. Поскольку в процессе переноса изображения штыри, приклеенные к фотошаблону, были вставлены в отверстия на заготовке, рисунок перенесенный на заготовку, оказывается определенным образом ориентирован относительно отверстий в заготовке.

Таким образом, если в заготовке печатной платы необходимо просверлить отверстия, ориентированные по отношению к нанесенному на заготовку рисунку, это может быть сделано с помощью программного станка, если на станке имеются штыри, на которые может быть надета заготовка изделия и которые ориентированы относительно координатной системы станка. Если на заготовку необходимо нанести с двух сторон ориентированные рисунки, это также оказывается возможным выполнить указанным способом как при одновременном наложении фото.шаблона с двух сторон, так и при последовательном. Пример 2. Фотошаблон изготовляется одним из известных способов. Этот фотошаблон на свету помещают в специальное приспособление, в котором какие-либо элементы рисунка совмешаются с визиром микроскопа. При этом рисунок на фотошаблоне оказывается определенным образом ориентированным по отношению к кондуктору. с помощью которого приклеиваются щтыри к фотошаблону. Для приклеивания штырей с помощью кондуктора их помешают к кондуктор и таким образом фиксируют на фотошаблоне, наносят клей через отверстия в штыре и оставляют его прижатым к фотошаблону на время, необходимое для затвердевания клея. В дальнейшем штыри используются для обеспечения совмещения фотошаблона с технологическим оборудованием и заготовками изделия как описано в примере 1. Предлагаемый способ дает возможность использования обычных фотошаблонов вместо специально изготовленных с отверстиями, выполненными с высокой степенью точности, а также дает возможность более широкого использования различных типов технологического оборудования, в том числе обычного фотографического оборудования, не

Т г

имеюшего средств обеспечения механического совмешения. Отсутствие отверстий в фотошаблонах делает их более прочными и позволяет сократить повреждение фотошаблонов при операции экспонирования. Формула изобретения Способ получения рисунков, преимущественно печатных плат, включающий совмещение фотошаблона с заготовкой печатной платы по базовым точкам с помощью штырей, отличающийся тем, что, с целью повышения точности и упрощения технологического процесса, перед совмещением на подложку фотощаблона, перпендикулярно ее поверхности, устанавливаются штыри с центральными сквозными отверстиями, наносят в отверстия клей и выдерживают до засыхания клея, а совмещение проводят путем установки штырей на фотощаблоне в отверстия заготовок печатных плат. Источники информации, принятые во внимание при экспертизе 1. Баликин Н. И. и др. Склеивание фотопластин с координатными планками при изготовлении печатных плат.-«Обмен опытом в радиопромышленности, вып. 5, 1972. 2 Авторское свидетельство СССР № 333730, кл. Н 05 К 3/00, 1978 (прототип).

Авторы

Даты

1982-08-15—Публикация

1980-10-04—Подача