1

Изобретение относится к металлургии, а именно к непрерывной разливке металлов и сплавов.

Известен способ получения круглых заготовок на установке непрерывной разливки металлов, включающий подачу жидкой стали в водоохлаждаемый кристаллизатор, вытягивание слитка с жидкой сердцевиной, охлаждение слитка до полного затвердевания, нагрев слитка, его деформирование и резку на мерные длины 1.

Недостатком данного способа является неравномерность проработки литой структуры по сечению слитка в процессе обжатия между прокатными валками. Причиной этому является совместное влияние температуры и обжатия между валками, имеющими малую контактную площадь с поверхностью слитка, на неравномерность деформации по сечению слитка, поскольку при выровненной температуре наиболее сильно обжимается металл (в силу более высокой пластичности) в поверхностной зоне слитка и стремится двигаться с большей скоростью, чем в осевой. При суммарном обжатии, равном 2,3-3,0, металл в поверхностной

зоне слитка подвергается сжимающим, а в осевой - наоборот, растягивающим напряжением. Такая неблагоприятная схема напряженно-деформированного состояния создает в слитке дополнительные растягивающие напряжения, что исключает заваривание несплошностей и способствует их развитию. Только отдельные пустоты и трещины, находящиеся на расстоянии одной трети от поверхности слитка, уменьшаются и завариваются. Осевая пористость сохраfQ няется почти без изменения. При порезке такого слитка на мерные длины пористость осевой зоны вскрывается на торцах заготовок и в дальнейшем, вследствие окисления ее поверхности в процессе нагрева, является причиной расслоения металла при последующей обработке давлением. Известный способ изготовления непрерывным литьем металла не решает полностью проблемы получения качественных заготовок для последующего предела обработкой давлением.

Цель изобретения - повышение качества

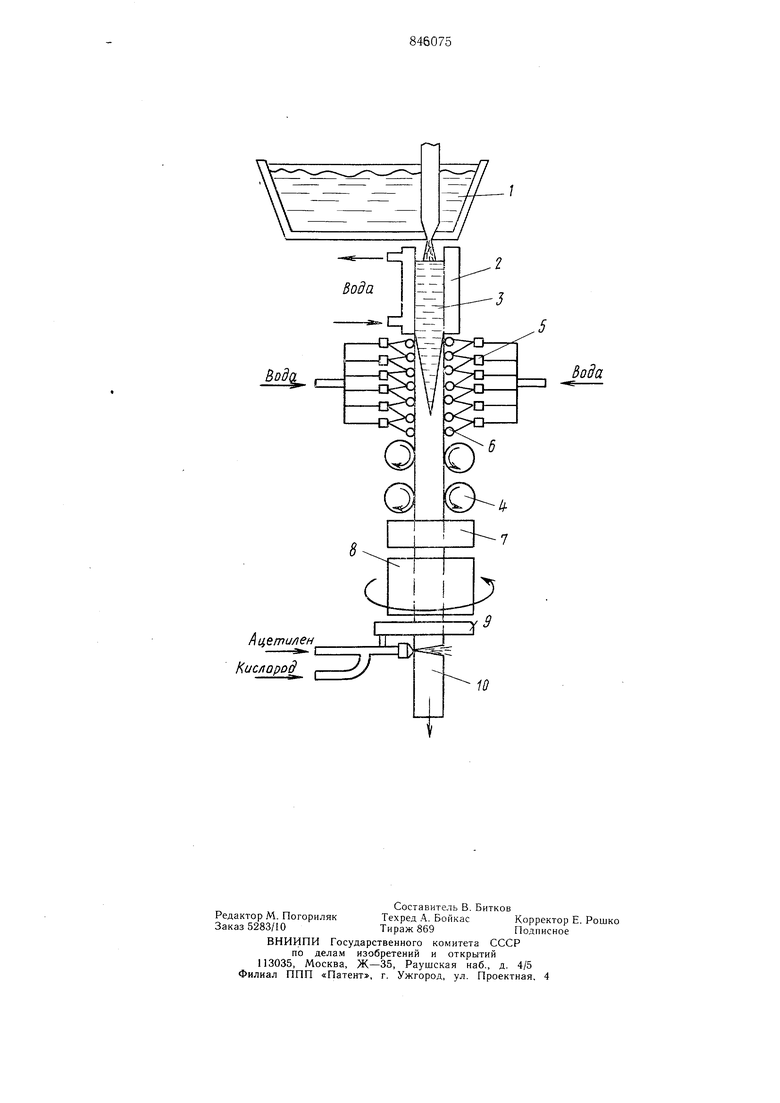

слитков за счет обеспечения более равномерной переработки литой структуры металла по всему поперечному сечению слитка и уменьшения анизотропии механических свойств. Указанная цель достигается тем, что нагрев слитка осуществляют с перепадом температуры между центральной и поверхностной зонами слитка в пределах 150-200°С, а деформирование елитка производят путем последовательного закручивания вокруг его продольной оси, причем величина угла закручивания равна а 360°. , где а-угол закручивания, град.; Н - длина закручиваемого участка слитка, мм; Д - исходный диаметр слитка, мм. По предлагаемому способу любой элемент слитка претерпевает одинаковую деформацию, а объемы металла подвергаются равномерному сжатию как в осевом, так и в радиальном направлениях, что способствует закрытию и заварке дефектов усадочного происхождения в слитке. На чертеже изображено устройство, реализующее предлагаемый способ. Жидкую сталь из разливочного ковша 1 подают в водоохлаждаемый кристаллизатор 2. Слиток 3, имеющий жидкую сердцевину, вытягивается из кристаллизатора 2 тянущими валками 4 и проходит через зону форсуночного (вторичного) водяного охлаждения 5, снабженного поддерживающими роликами 6. После тянущих валков 4 закристаллизовавшийся слиток 3 проходит через индукционное устройство 7 для выравнивания те.мператургС перепадом между центральной и поверхностной зоной в пределах 150-200С с целью приведения металла слитка в одинаковое пластическое состояние. Температура поверхности слитка должна быть в пределах 900-950°. Далее слиток 3 после овательно закручивают вокруг его продольной оси в крутильной машине 8. При этом скорость возвратно-поступательного движения захватывающих и крутящих устройств в крутильной машине 8 изменяется в точном соответствии со скоростью вытягивания слитка 9 из водоохлаждаемого кристаллизатора 2. Слиток 3 по мере вы.хода из крутильной машины 8 попадает в газорезку 9, где режется на мерные заготовки 10. Торцы заготовок 10 имеют плотную макроструктуру, без следов каких-либо дефектов усадочного происхождения. В заготовках, полученных по известному способу, в процессе их последующего предела обработкой давлением полная проработка структуры и высокие механические свойства металла достигаются при 3,0-3,5 кратном уменьшении площади поперечного сечения, в то время как в заготовках, полученных по предлагаемому способу, для достижения указанных целей достаточно уменьшение площади поперечного сечения в 1,3- 1,5 раза. Это позволяет не только получать изделия высокого качества, но и повысить производительность оборудования на 15- 20%. Экономический эффект от внедрения предлагаемого изобретения может составить свыше 150 тыс. руб. Формула изобретения Способ получения круглых заготовок на установке непрерывной разливки металлов, включающий подачу жидкой стали в водоохлаждаемый кристаллизатор, вытягивание слитка с жидкой сердцевиной, охлаждение слитка до полного затвердевания, нагрев слитка, его деформирование и резку на мерные длины, отличающийся тем, что, с целью повышения качества заготовок, нагрев слитка осуществ.ляют с перепадом температуры между центральной и поверхностной зонами в пределах 150-200°С, а деформирование слитка производят путем последовательного закручивания вокруг его продольной оси, причем величина угла закручивания равна а 360°. , где а-величина угла закручивания, град; Н - исходная длина слитка, подлежащая закручиванию, мм; Д - исходный диаметр слитка, мм. Источники информации, принятые во внимание при экспертизе 1. Сб. «Непрерывная разливка стали, 1974, 4, с. 51-52.

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| Способ производства заготовок | 1981 |

|

SU1014180A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 2000 |

|

RU2179906C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427443C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

Авторы

Даты

1981-07-15—Публикация

1978-12-05—Подача