(54) ФАСОННЫЙ ПРЕРЫВИСТЫЙ

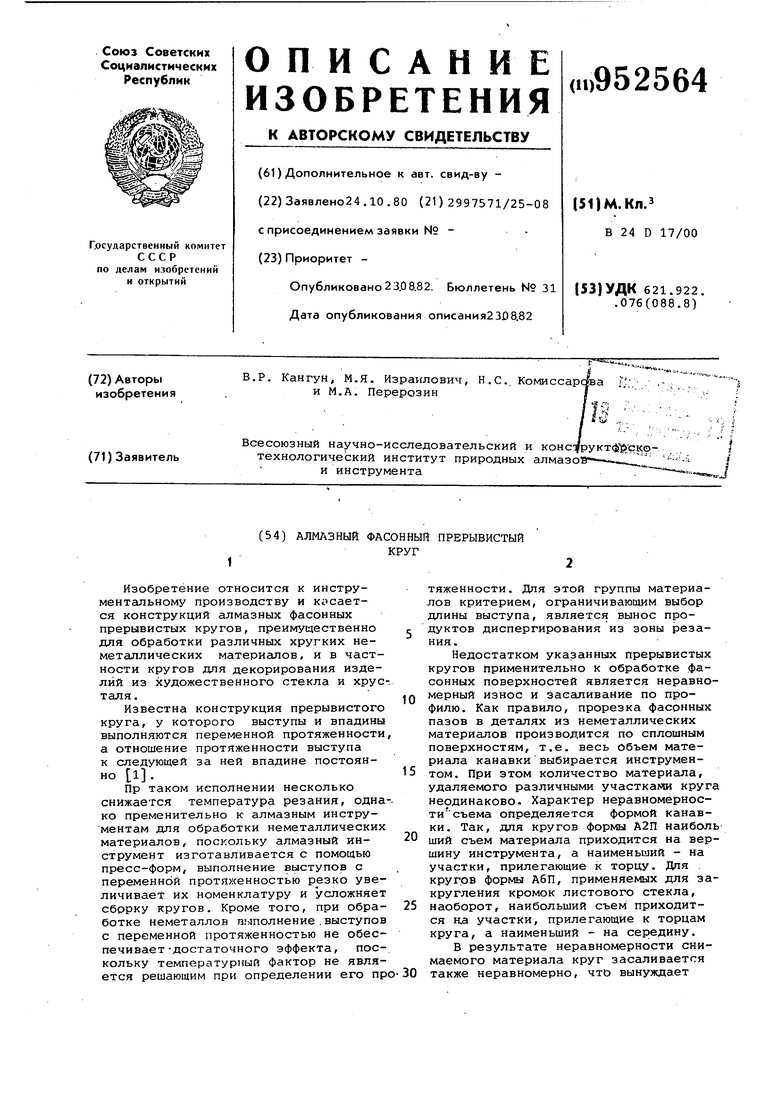

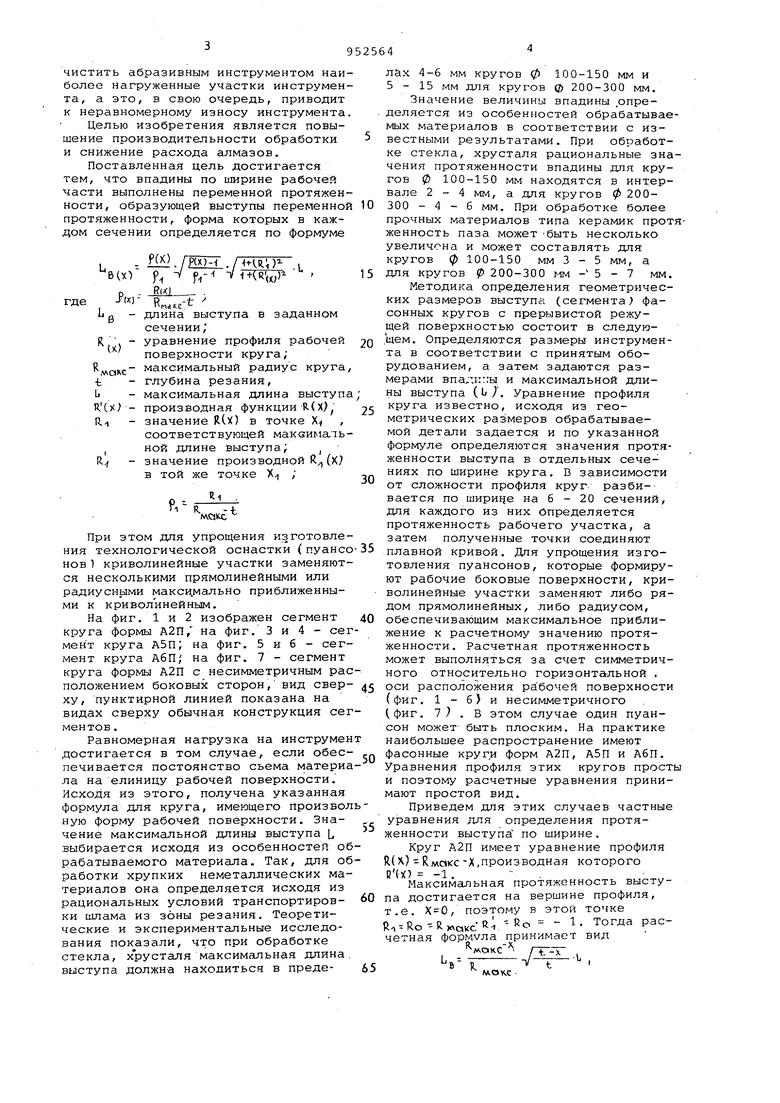

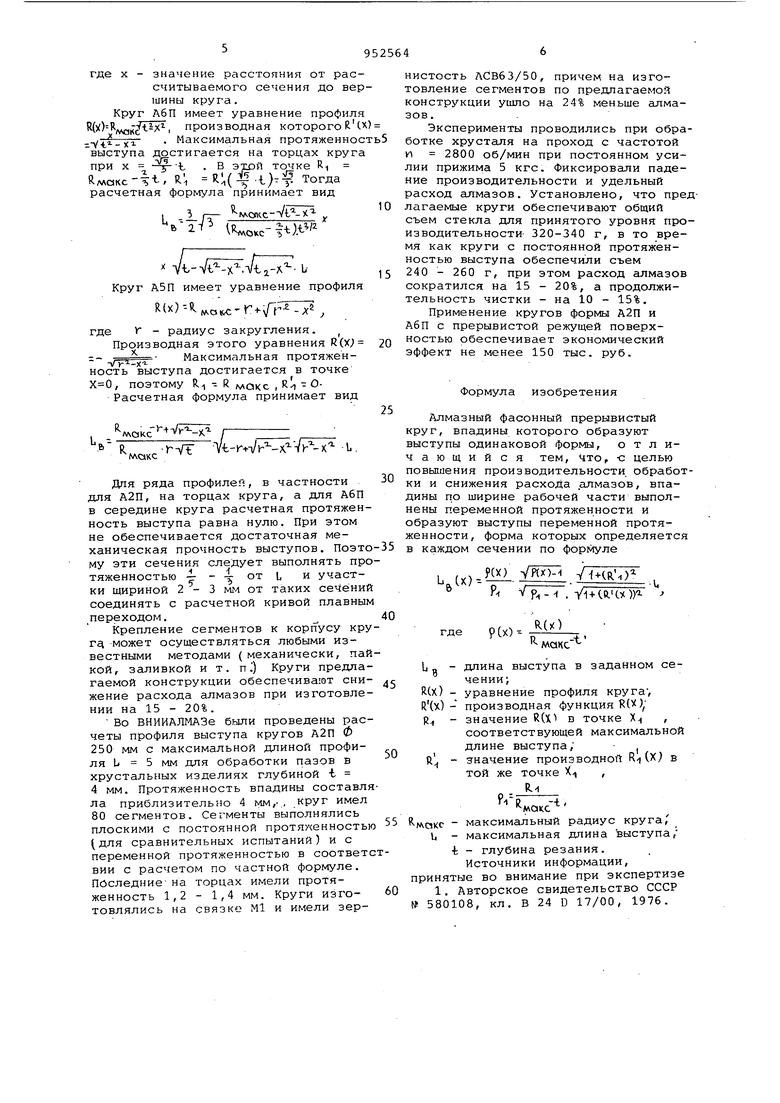

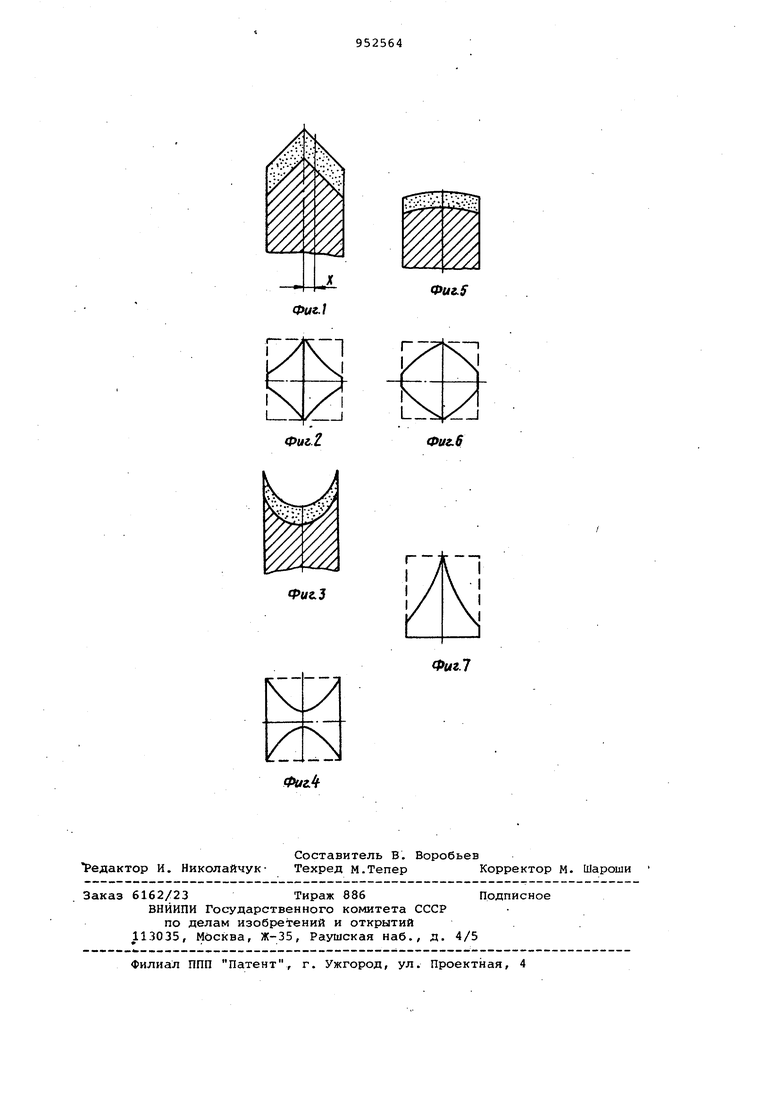

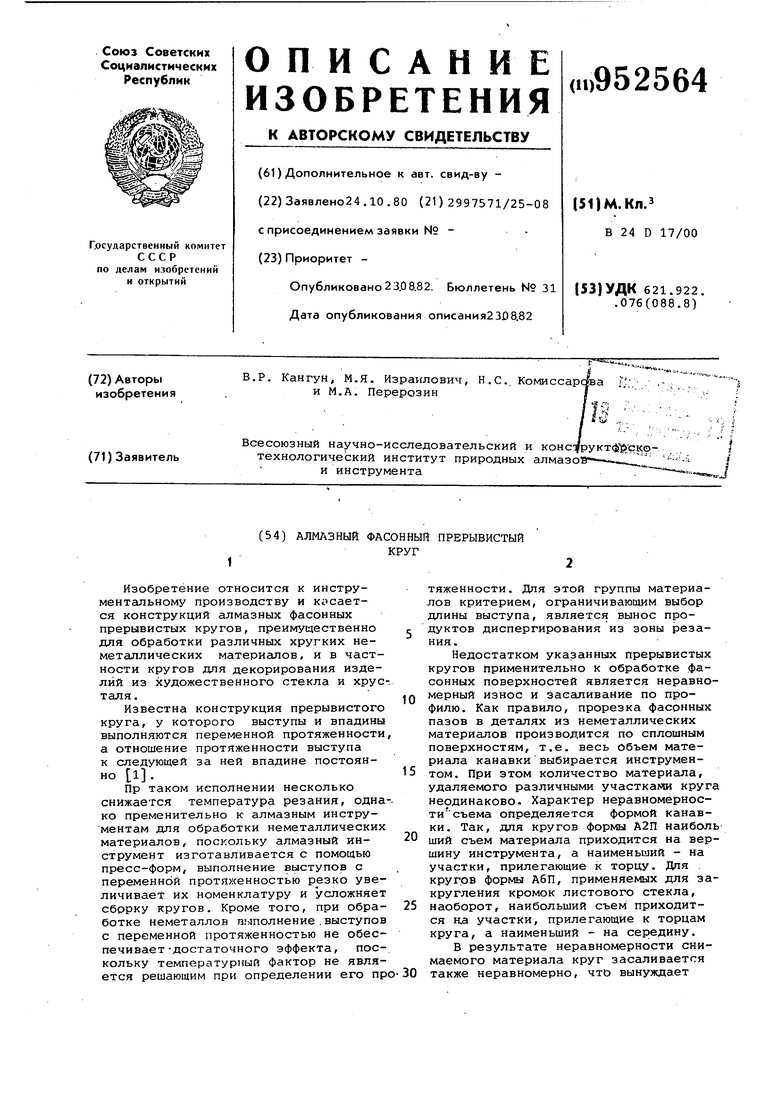

1 Изобретение относится к инструментальному производству и Кссается конструкций алмазных фасонных прерывистых кругов, преимущественно для обработки различных хругких неметаллических материалов, и в частности кругов для декорирования изделий из художественного стекла и хрусталя. Известна конструкция прерывистого круга, у которого выступы и впадины выполняются переменной протяженности а отношение протяженности выступа к следующей за ней впадине постоянно 1. Пр таком исполнении несколько снижается температура резания, одна ко пременительно к- алмазным инструментам для обработки неметаллических материалов, поскольку алмазный инструмент изготавливается с помощью пресс-форм, выполнение выступов с переменной протяженностью резко увеличивает их номенклатуру и усложняет сборку кругов. Кроме того, при обработке неметаллов выполнение.выступов с переменной протяженностью не обеспечивает -достаточного эффекта, поскольку температурный фактор не является решающим при определении его пр КРУГ тяженности. Для этой группы материалов критерием, ограничивающим выбор длины выступа, является вынос продуктов диспергирования из зоны резания. Недостатком указанных прерывистых кругов применительно к обработке фасонных поверхностей является неравномерный износ и засаливание по профилю. Как правило, прорезка фасонных пазов в деталях из неметаллических материалов производится по сплошным поверхностям, т.е. весь объем материала канавки выбирается инструментом. При этом количество материала, удаляемого различными участками круга неодинаково. Характер неравномерности съема определяется формой канавки. Так, для кругов формы А2П наиболь ший съем материала приходится на вершину инструмента, а наименьший - на участки, прилегающие к торцу. Для кругов формы АбП, применяемых для закругления кромок листового стекла, наоборот, наибольший съем приходится на участки, прилегающие к торцам круга, а наименьший - на середину. В результате неравномерности снимаемого материала круг засаливается также неравномерно, что вынуждает чистить абразивным инструментом наиболее нагруженные участки инструмента, а это, в свою очередь, приводит к неравномерному износу инструмента Целью изобретения является повышение производительности обработки и снижение расхода алмазов. Поставленная цель достигается тем, что впадины по ширине рабочей Части выполнены переменной протяженности, образующей выступы переменной протяженности, форма которых в каждом сечении определяется по формуме длина выступа в заданном сечении; R. - уравнение профиля рабочей поверхности круга; максимальный радиус круга глубина резания, Ь - максимальная длина выступа RCx) - производная функции-ЖХ R. - значение R(V) в точке Ху , соответствующей максимальной длине выступа; , - значение производной R (XJ в той же точке Х ; При этом для упрощения изготовления технологической оснастки (пуансо нов 1 криволинейные участки заменяются несколькими прямолинейными или радиусными макси.мально приближенными к криволинейным. На фиг. 1 и 2 изображен сегмент круга формы А2П, на фиг. 3 и 4 - сег мент круга АБп; на фиг. 5 и 6 - сегмент круга Абп; на фиг. 7 - сегмент круга формы А2П с несимметричным рас положением боковых сторон, вид сверху, пунктирной линией показана на видах сверху обычная конструкция сег ментов. Равномерная нагрузка на инструмен достигается в том случае, если обеспечивается постоянство съема материа ла на елиницу рабочей поверхности. Исходя из этого, получена указанная формула для круга, имеющего произвол ную форму рабочей поверхности. Значение максимальной длины выступа , выбирается исходя из особенностей об рабатываемого материала. Так, для об работки хрупких неметаллических материалов она определяется исходя из рациональных условий транспортиров ки шлама из зоны резания. Теоретические и экспериментальные исследования показали, что при обработке стекла, хрусталя максимальная длина выступа должна находиться в пределих 4-6 мм кругов 0 100-150 мм и 5 - 15 мм для кругов ф 200-300 мм. Значение величины впадины рпределяется из особенностей обрабатываемых материалов в соответствии с известными результатами. При обработке стекла, хрусталя рациональные значения протяженности впадины для кругов 0 100-150 мм находятся в интервале 2-4 мм, а для кругов ф 200300 - 4 - б мм. При обработке более прочных материалов типа керамик протяженность паза может быть несколько увеличена и может составлять для кругов ф 100-150 мм 3 - 5 мм, а для кругов f 200-300 riM - 5 - 7 мм. Методика определения геометрических размеров выступа (сегмента; фасонных кругов с прерывистой режущей поверхностью состоит в следую,цем. Определяются размеры инструмента в соответствии с принятым оборудованием, а затем задаются размерами впалигы и максимальной длины выступа (Ь/. Уравнение профиля круга известно, исходя из геометрических размеров обрабатываемой детали задается и по указанной формуле определяются значения протяженности выступа в отдельных сечениях по ширине круга. В зависимости от сложности профиля круг разби-вается по ширине на 6 - 20 сечений, для каждого из них Определяется протяженность рабочего участка, а затем полученные точки соединяют плавной кривой. Для упрощения изготовления пуансонов, которые формируют рабочие боковые поверхности, криволинейные участки заменяют либо рядом прямолинейных, либо радиусом, обеспечивающим максимальное приближение к расчетному значению протяженности. Расчетная протяженность может выполняться за счет симметричного относительно горизонтальной , оси расположения рабочей поверхности (фиг. 1 - 6) и несимметричного (фиг. 7 . В этом случае один пуансон может быть плоским. На практике наибольшее распространение имеют фасонные круги форм А2П, А5П и АбП. Уравнения профиля этих кругов просты и поэтому расчетные уравнения принимают простой вид. Приведем для этих случаев частные уравнения для определения протяженности выступа по ширине. Круг А2П имеет уравнение профиля R(X) -Ямакс -X,производная которого С{)() -1 Максимальная протяженность выступа достигается на вершине профиля, те , поэтому в этой точке R. Ro--RKv«KcRV--Ro - 1. Тогда расчетная формула принимает вид МОКС IT-IT , где X - значение расстояния от рассчитываемого сечения до вер шины круга. Круг ЛбП имеет уравнение профиля R(y)R,, производная которого ЯЧх . i . Максимальная протяженнос выступа достигается на торцах круга при X . В этой точке RI RMOKc- t, R, R:,(f. тогда расчетная формула принимает вид )C 1 - Г5 -. 1 мокс-|) .Vti-л. ь Круг А5П имеет уравнение профиля , где V - радиус закругления. Производная этого уравнения R(x Z- Максимальная протяженность выступа достигается в точке , поэтому R.-, - R макс , - ОРасчетная формула принимает вид акс -к Для ряда профилен, в частности для А2П, на торцах круга, а для АбП в середине круга расчетная протяженность выступа равна нулю. При этом не обеспечивается достаточная механическая прочность выступов, Поэто му эти сечения следует выполнять про тяженностью |г - от L и участки шириной 2-3 мм от таких сечений соединять с расчетной кривой плавным переходом. Крепление сегментов к корпусу кру г может осуществляться любыми известными методами (механически, пай кой, заливкой и т. п J) Круги предлагаемой конструкции обеспечивают сиижение расхода алмазов при изготовлении на 15 - 20%. Во ВНИИАЛГ4АЗе были проведены расчеты профиля выступа кругов А2П Р 250 мм с максимальной длиной профиля Ь 5 мм для обработки пазов в хрустальных изделиях глубиной i. 4 мм. Протяженность впадины составл ла приблизительно 4 мм,-., круг имел 80 сегментов. Сегменты выполнялись плоскими с постоянной протя енность (для сравнительных испытаний) и с переменной протяженностью в соответ вии с расчетом по частной формуле, последние-на торцах имели протяженность 1,2 - 1,4 мм. Круги изготовлялись на связке Ml и имели зернистость ЛСВ63/50, причем на изготовление сегментов по предлагаемой конструкции ушло на 24% меньше алмазов. Эксперименты проводились при обработке хрусталя на проход с частотой н 2800 об/мин при постоянном усилии прижима 5 кгс. Фиксировеши падение производительности и удельный расход алмазов. Установлено, что предлагаемые круги обеспечивают общий съем стекла для принятого уровня производительности 320-340 г, в то время как круги с постоянной протяженностью выступа обеспечили съем 240 - 260 г, при этом расход алмазов сократился на 15 - 20%, а продолжительность чистки - на 10 - 15%, Применение кругов формы А2П и АбП с прерывистой режущей поверхностью обеспечивает экономический эффект не менее 150 тыс. руб. Формула изобретения Алмазный фасонный прерывистый круг, впадины которого образуют выступы одинаковой формы, отличающийся тем, что, с целью повышения производительности обработки и снижения расхода алмазов, впадины по ширине рабочей части выполнены переменной протяженности и образуют выступы переменной протяженности, форма которых определяется в каждом сечении по формуле р( ViHR.) --Г PI - . Vl+UCK)) - Жх) макс Ь - длина выступа в заданном сечении;R(X) - уравнение профиля круга , R(x) - производная функция R{X) RI - значение R(X в точке X , соответствующей максимальной длине выступа; 9. - значение производной R (Х в той же точке Х , , глокс - максимальный радиус круга, Ь - максимальная длина выступа, fc - глубина резания. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580108, кл. В 24 D 17/00, 1976.

Фиг.$

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный инструмент | 1980 |

|

SU901043A1 |

| Алмазный шлифовальный инструмент | 1983 |

|

SU1087321A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КУЛАЧКОВОГО ВАЛА ПРИ РЕМОНТЕ | 1995 |

|

RU2078671C1 |

| Масса для изготовления абразивных инструментов | 1979 |

|

SU918073A1 |

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| Шлифовальный круг | 1984 |

|

SU1194663A1 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

Фиг,2

Г

L

Фиг.6

Фи&З

Авторы

Даты

1982-08-23—Публикация

1980-10-24—Подача