(З) АБРАЗИВНЫЙ ИНСТРУМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный фасонный прерывистый круг | 1980 |

|

SU952564A1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Металлическая связка для изготовления абразивного инструмента | 1982 |

|

SU1047670A1 |

| Инструмент для абразивной обработки | 1986 |

|

SU1504078A1 |

| АБРАЗИВНЫЕ ПОРОШКИ С ПРЕРЫВИСТЫМ ПОКРЫТИЕМ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2274541C9 |

| Состав для изготовления алмазных инструментов | 1980 |

|

SU946898A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2535195C1 |

I

Изобретение относится к конструкциям абразивных прерывистых кругов для обработки хрупких материалов.

Известны прерывистые шлифовальные круги, у которых выступы и впадины выполняются переменной протяженности, а отношение протяженности выступа к следующей за ним впадине постоянно 1 .

Однако при обработке хрупких мате-г риалов для предотвращения сколов обрабатываемого материала нельзя использовать инструмент с произвольной протяженностью выступов и впадин, поскольку при чрезмерно большом пазе величина ударной нагрузки может быть соизмерима с прочностью материала, а это может привести к сколам и другим дефектам обрабатываемой поверхности .

Цель изобретения - повышение качества обработки хрупких материалов.

Поставленная цель достигается тем, что при обработке пористых стеклокристаллических материалов отношение протяженности двух соседних впадин принимается в пределах О,65-0,85,а протяженность выступа постоянна и определяется по формуле

/|KAV

L,

S V t

коэффициент, учитывающий

К где

вид связки инструмента и концентрацию шлама на кон10це выступа;

А размер алмазных зерен в инструменте; V скорость вращения инструмента ;

IS

S подача инструмента или детали;

D t

диаметр инструмента; глубина резания; средняя протяженность впапер

20 дины. При этом отношение протяженности

самой узкой впадины к самой широкой

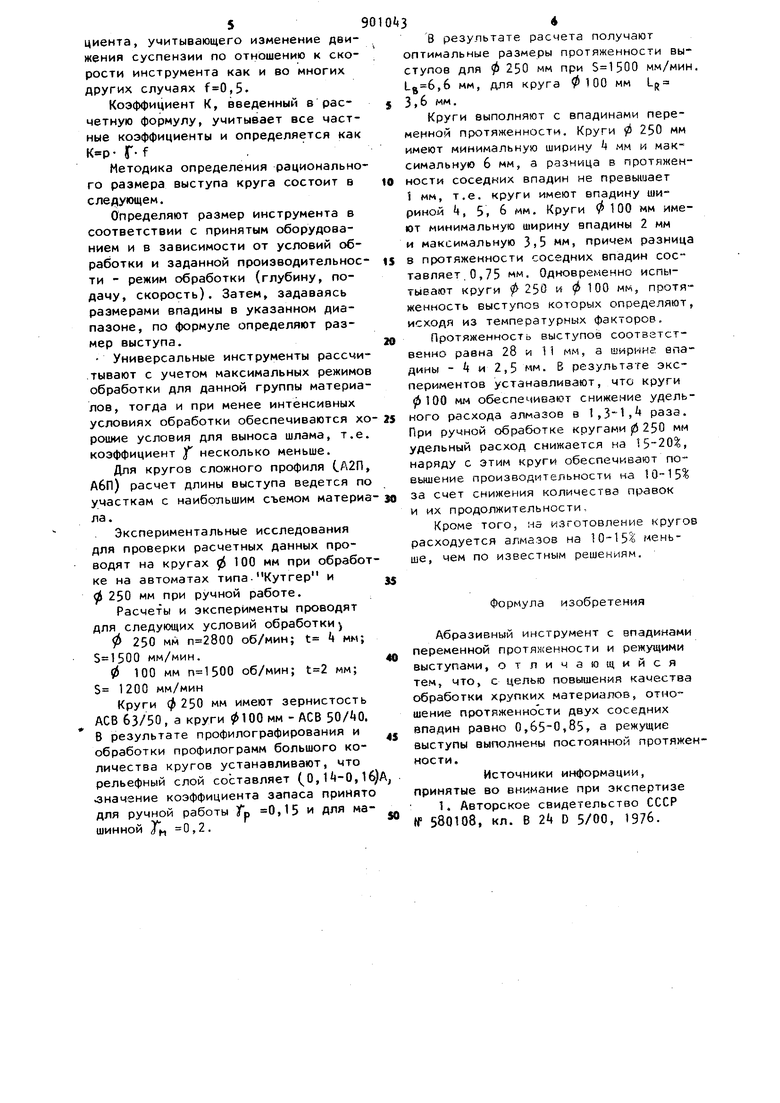

не превышает 0,,85. На чертеже показана .конструкция кpyгa гдe поясняется закон расположения абразивных элементов 1, располагаемых с переменным шагом В, В, В ... на корпусе 2. Выбор параметров впадины кругов с прерывистой режущей кромкой для . обработки хрупких неметаллических материалов ограничен как максимальной шириной впадины, так и диапазоном варьирования ширины ее. Экспериментально установлено, что при обработке стекла (хрусталя) протяженность переменной впадины для кругов 0 250 мм не должна превышать -6 мм, а для кругов 0100 - 2- мм. При обработке материалов типа керамик протяженность впадины не должна превышать для кругов ф 250 мм 5-7 м а для кругов 0100 мм - 3-5 мм. Пос кольку с точки зрения снижения расхо да алмазов на изготовление инструмента следует стремиться к наиболее ,широкой впадине, то протяженность пе ременной впадины необходимо выполнять в указанных пределах. В указанном диапазоне переменност протяженности впадин может выбиратьс в любом варианте. Например, круг 0 100 мм выполняется с пазами шириной 2; 2,75; 3,3 мм или 2 4; 3 мм и т.п. В то же время при обработке м нее прочных пористых стеклокристалли ческих материалов отношение протяжен ности двух соседних впадкн не должно быть меньше 0,,85. При работе та кими кругами вибрации значительно снижаются. Несоблюдение приведенных условий вызывает ухудшение качества обработки. Теоретические и экспериментальные исследования показали, что критерием ограничивающим производительность об работки хрупких неметаллических мате риалов, является высокая концентраци продуктов диспергирования (шлама) в смазочно-охлаждающей жидкости. Образующаяся суспензия из зоны съема материала транспортируется п6 рельефному слою инструмента. Наибольшая ко центрация шлама наблюдается на конце выступа. Существует наиболее рациональная концентрация шлама в рельефном слое, превышение которой приводит к росту усилий резания, так как для того, чтобы производить съем, приходится разрывать пленку суспензии. Кроме того, когда концентрация превышает рациональные величины, усложняются условия для транспортировки суспензии, что интенсифицирует процесс шаржирования шлама в связку инструмента и все это способствует быстрому засаливанию инструмента. Наиболее рациональные условия возникают, когда объем снимаемого материала в единицу времени составляет 0,,25 от объема рельефного слоя инструмента, контактирующего во время обработки за это же время. В этом случае шлам транспортируется в пределах выступа в жидком состоянии и для расчетов пригодны закономерности движения суспензий. Объем рельефного слоя инструмента определяется дугой контакта в зоне резания и площадью рельефа алмазного инструмента. Рельеф алмазного струмента определяется зернистостью, видом связки, качеством и концентрацией алмазов, методом правки и т.п. Для расчетов параметров кругов величина рельефного слоя может адекватно быть представлена как доля размера алмазного зерна по ГОСТ 9206-70 а именно п-рА, где А - верхнее значение зернистости по ГОСТ 9102-70. При этом ДЛИ инструментов на гальванической связке следует пользоваться соотношением (0,1-0,3) А, для металлических связок на медной основе (Ml, МШ) - (Q,k-й,k А, для связок на алюминиевой основе (МВ, М5-2) (0,06-0, )А. В литературе имеется много данных для определения значения р для различных связок. Исходя из законов гидродинамики транспортировки суспензии и объемов снимаемого материала, связанных с режимами обработки, получена расчет. ная формула, которая позволяет получить значение протяженности выступа.. При зтом обеспечивается на конце вуступа заданная концентрация шлама ,05-0,25. Предельное значение коэффициента равно 0,5, так как плотность шлама, как правило, составляет 0,5 от плотности исходного материала. Известно, что поток жидкости при движении между вращающь мися телами трансформируется s зависимости от величины зазора, скорости тел и вязкости жидкости. Для a,nM33h,.,i обработки можно принять знамение коэффи-i

циента, учитывающего изменение движения суспензии по отношению к скорости инструмента как и во многих других случаях ,5.

Коэффициент К, введенный в расчетную формулу, учитывает все частные коэффициенты и определяется как

r-f

Методика определения рационального размера выступа круга состоит в следующем.

Определяют размер инструмента в соответствии с принятым оборудованием и в зависимости от условий обработки и заданной производительноети - режим обработки (глубину, подачу, скорость). Затем, задаваясь размерами впадины в указанном диапазоне, по формуле определяют размер выступа. Универсальные инструменты рассчитывают с учетом максимальных режимов обработки для данной группы материалов, тогда и при менее интенсивных условиях обработки обеспечиваются хо рошме условия для выноса шлама, т.е. коэффициент несколько меньше.

Для кругов сложного профиля СА2П, АбП) расчет длины выступа ведется по участкам с наибольшим съемом материв ла.

Экспериментальные исследования для проверки расчетных данных проводят на кругах 0 100 мм при обработке на автоматах типа- Кутгер и 250 мм при ручной работе.

Расчеты и эксперименты проводят для следующих условий обработки

ф 250 мм об/мин; t мм; мм/мин.

0 100 мм об/мин; мм; 5 1200 мм/мин

Круги ( 250 мм имеют зернистость АСВ 63/50, а круги 0100 мм - АСВ . В результате профилографирования и обработки профилограмм большого количества кругов устанавливают, что рельефный слой составляет (0,,1б) значение коэффициента запаса принято для ручной работы ЗГр 0,15 и для машинной Tt 0,2.

В результате расчета получают оптимальные размеры протяженности выступов для 0 250 мм при мм/мин ,6 мм, для круга 0100 мм 1( 3,6 мм.

Круги выполняют с впадинами переменной протяженности. Круги ф 250 мм имеют минимальную ширину мм и максимальную 6 мм, а разница в протяженности соседних впадин не превышает 1 мм, т.е. круги имеют впадину шириной k, 5, 6 мм. Круги 0 100 мм имеют минимальную ширину ападины 2 мм и максимальную 3,5 мм, примем разница в протяженности соседних впадин составляет. О, 75 мм. Одновременно испытывают круги 250 и 0 100 мм, протяженность выступов которых определяют, исходя из температурных факторов.

Протяженность выступов соответственно равна 28 и 11 мм, а ширина ападины - k и 2,5 мм. В результате экспериментов устанавливают, что круги 0100 мм обеспечивают снижение удельного расхода алмазов в 1,3-1, раза. При ручной обработке кругами 250 мм удельный расход снижается на , наряду с этим круги обеспечивают повышение производительности на 10-15% за счет снижения количества правок и их продолжительности.

Кроме того, на изготовление кругов расходуется алмазов на 10-15 меньше, чем по известным решениям.

формула изобретения

Абразивный инструмент с впадинами переменной протяженности и режущими выступами, отличающийся тем, что, с целью повышения качества обработки хрупких материалов, отношение протгчженности двух соседних впадин равно 0,,85, а режущие выступы выполнены постоянной протяженности.

Источники информации, принятые во внимание при экспертизе

8г

Авторы

Даты

1982-01-30—Публикация

1980-06-12—Подача