(54) УСТРОЙСТВО ДЛЯ-ПРОДОЛЬНОЙ РЕЗКИ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки торцов тонкостенных труб | 1980 |

|

SU963724A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| Дисковые ножницы | 1980 |

|

SU925562A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2005 |

|

RU2301724C2 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 2003 |

|

RU2240898C1 |

| Устройство для резки рулонного материала | 1988 |

|

SU1574380A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для продольной резкилЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU846133A1 |

| Устройство для резки полимерных материалов | 1981 |

|

SU971660A1 |

Изобретение относится к устройствам для резки листового материала и может быть использовано в различных отраслях прокалшленности для резки различного рода рулонных материалов, например, таких как полиэтиленовая пленка, для изготовления пакетов в упаковочной технике.

Известно устройство для продольной резки эластичных материгьяов, содержащее дисковые ножи, контактирующие с приводным закаленным валом

В этом устройстве кромки режущих ножей притуплены и разрезание материала происходит за счет передавливания материала.

Недостатком известного устройства является то, что в нем возникают большие усилия в месте контакта но зкей и вала за счет продавливания материала, что приводит к возникновению канавки в зоне контакта ножей и приводит к ухудшению процесса резки, уменьшает срок его службы и требует значительных затрат времени и труда, и снижает производительность устройства.

Цель изобретения - улучшение качества резки и повышение долговечности .

Это достигается тем, что устройство, для продольной резки эластичных материалов, содержащее дисковые ножи, контактирующие с приводным закаленным валом, снабжено узлом регулировки осевого перемещения приводного вала, выполненным в виде винта, соединенного через опору качения с одним концом вала, и шестер10ней, связанной с приводом вала и свободно установленной на другом его конце.

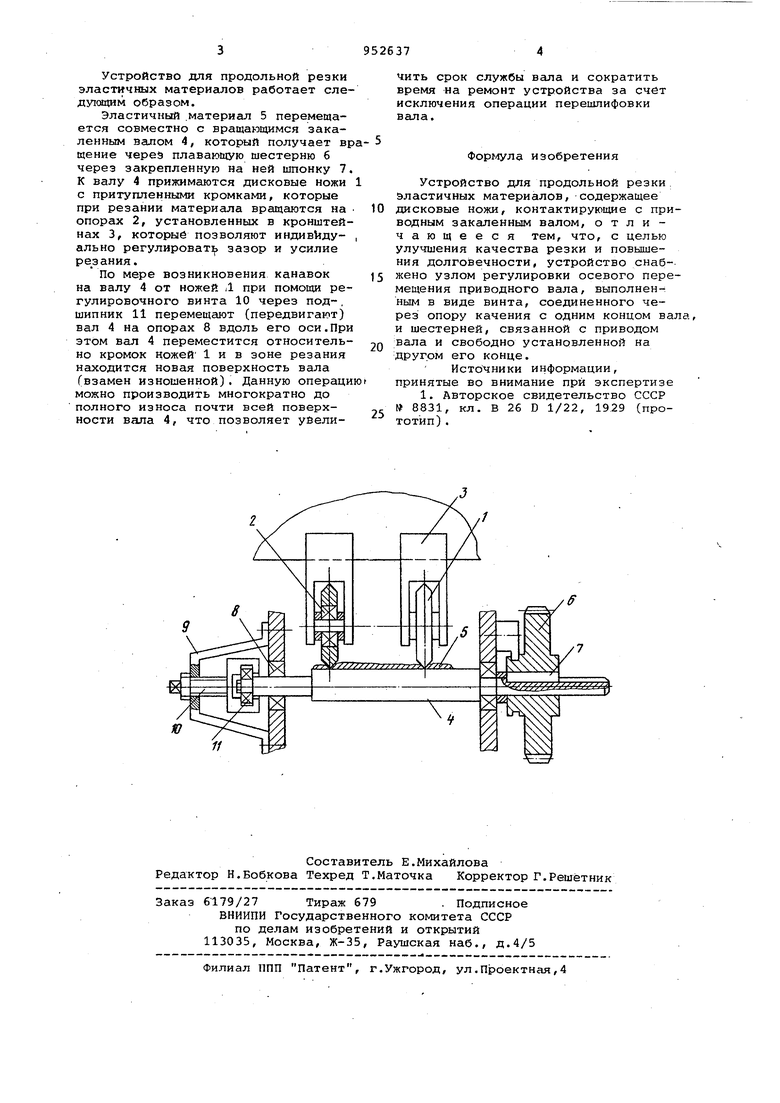

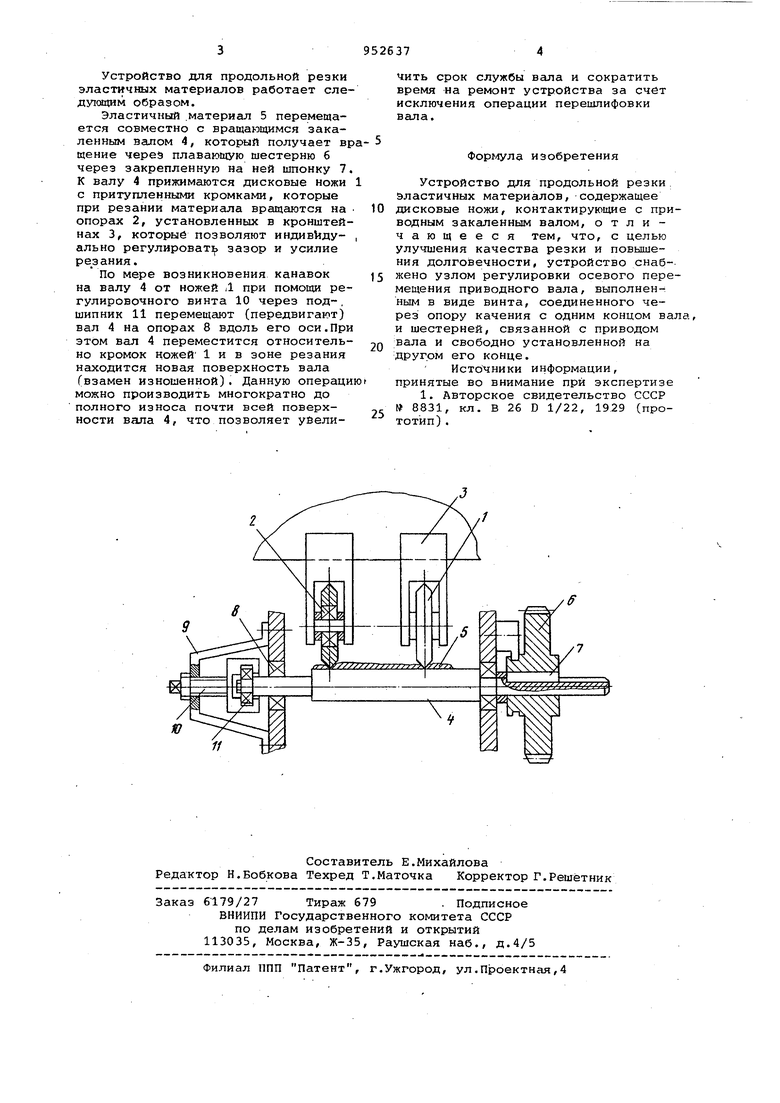

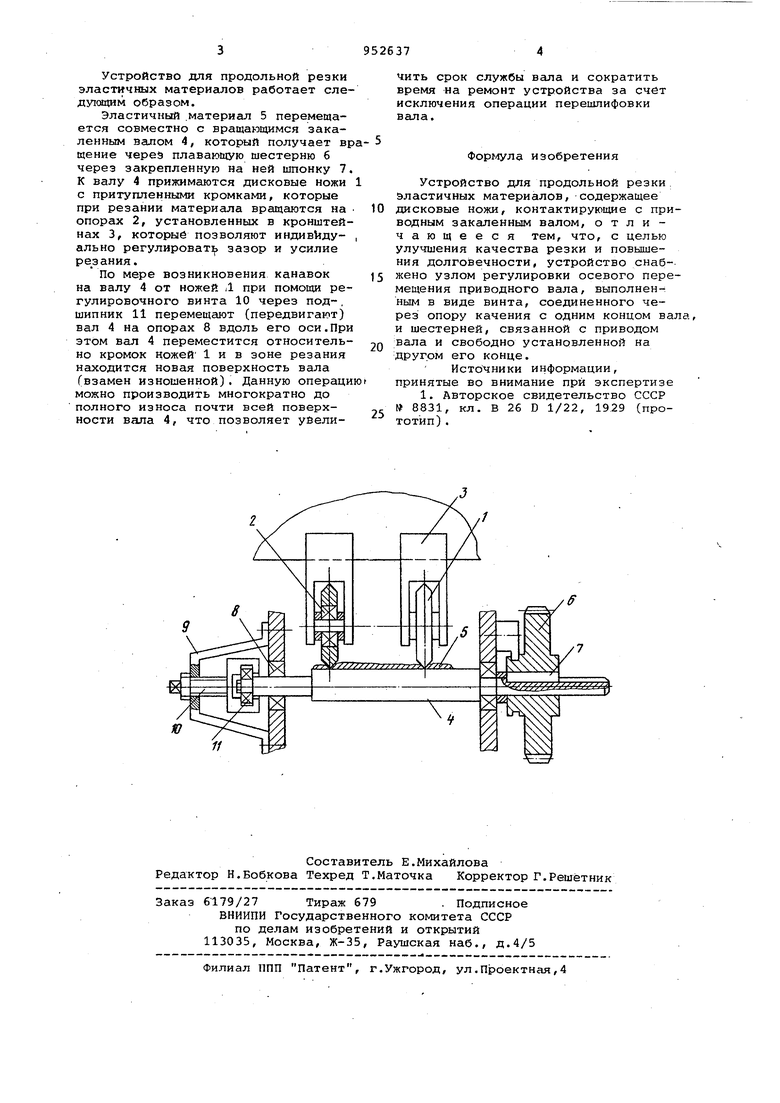

На чертеже схематично изображено пре,длагаемое устройство.

15

Оно содержит дисковые ножи 1, установленные на индивидуальных опорах 2, установленных на кронштейнах 3 с возможностью регулировки зазора. Ножи 1 прижимаются к за20каленному валу 4 через разрезаемый эластичный материал 5.

На конце вала 4 свободноустановлена шестерня 6 с закрепленной шпон25кой 7. Вал 4 установлен свободно в опорах В. На другом конце вала 4 установлен узел 9 регулировки его осевого перемещения, выполненный в виде винта 10 и опоры 11 качения, напри30мер подшипника. Устройство для продольной резки эластичных материаилов работает следуквдим образом. Эластичньлй .материал 5 перемещается совместно с вращающимся закаленным валом 4, который получает вр щение череэ плавающую шестерню 6 через закрепленную на ней шпонку 7 К валу 4 прижимаются дисковые ножи с притупленными кромками, которые при резании материала вращаются на опорах 2, установленных в кронштейнах 3, которые позволяют индивидуально регулировать зазор и усилие резания. По мере возникновения канавок на валу 4 от ножей ;1 при помощи регулировочного винта 10 через под-, шипник 11 перемещают (передвигают) вал 4 на опорах 8 вдоль его оси.При этом вал 4 переместится относительно кромок чожей 1 и в зоне резания находится новая поверхность вала (взамен изношенной). Данную операци можно производить многократно до полного износа почти всей поверхности вала 4, что позволяет увеличить срок службы вала и сократить время на ремонт устройства за счет исключения операции перешлифовки вала. Форг/тула изобретения Устройство для продольной резки Эластичных материалов, содержащее дисковые ножи, контактирующие с приводным закаленным валом, отличающееся тем, что, с целью улучшения качества резки и повышения долговечности, устройство снабжено узлом регулировки осевого перемещения приводного вала, выполненньлм в виде винта, соединенного через опору качения с одним концом вала, и шестерней, связанной с приводом вала и свободно установленной на другом его конце. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 8831, кл. В 26 D 1/22, 1929 (прототип) .

Авторы

Даты

1982-08-23—Публикация

1981-03-06—Подача