ножами 24, При включении привода 6 рулон 59 начинает вращаться. При этом дисковые ножи 24 также приходят во вращение и начинают поочередно надрезать под действием груза 17 слои рулонного материала. Лента 60, вырезаемая при этом, проходит между фальцующими роликами 45, которые связаны с

ПРИВОДНЫМ РОЛИКОМ, Взаимодействующим

с внутренней поверхностью образующегося паза, фальцуется между ними в продольном направлении и по направляющему желобу 43 подается в сборную емкость для отходов. Дисковые ножи 24, перемещаясь от периферии к центру рулона 59, разрезают его на две части. От смещения в направлении вдоль своей оси рулон 59 предохраняется ограничительными дисками 9, установленными на опорных катках 3. От смещения отрезаемых частей рулона в осевом направлении защищает предохранительный ролик 33, входящий в паз, вырезаемый в рулоне 59. Г з.п. ф-лы, 10 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фальцевально-резальный аппарат рулонных ротационных печатных машин | 1983 |

|

SU1155470A1 |

| РОТАЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕТРАДЕЙ | 1934 |

|

SU58279A1 |

| Фальцевально-резальный аппарат рулонных ротационных печатных машин | 1984 |

|

SU1201175A1 |

| Устройство для резки рулонного материала | 1988 |

|

SU1750865A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРЗАЦЕВ | 1972 |

|

SU350676A1 |

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ФАЛЬЦОВКИ ЛЕНТ ОДИНАКОВОЙ ШИРИНЫ, ПОЛУЧЕННЫХ ПУТЕМ ПРОДОЛЬНОЙ РЕЗКИ БУМАЖНОГО ПОЛОТНА, В РОЛЕВОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЕ | 1993 |

|

RU2097201C1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для поперечной резки рулонных материалов | 1979 |

|

SU962382A1 |

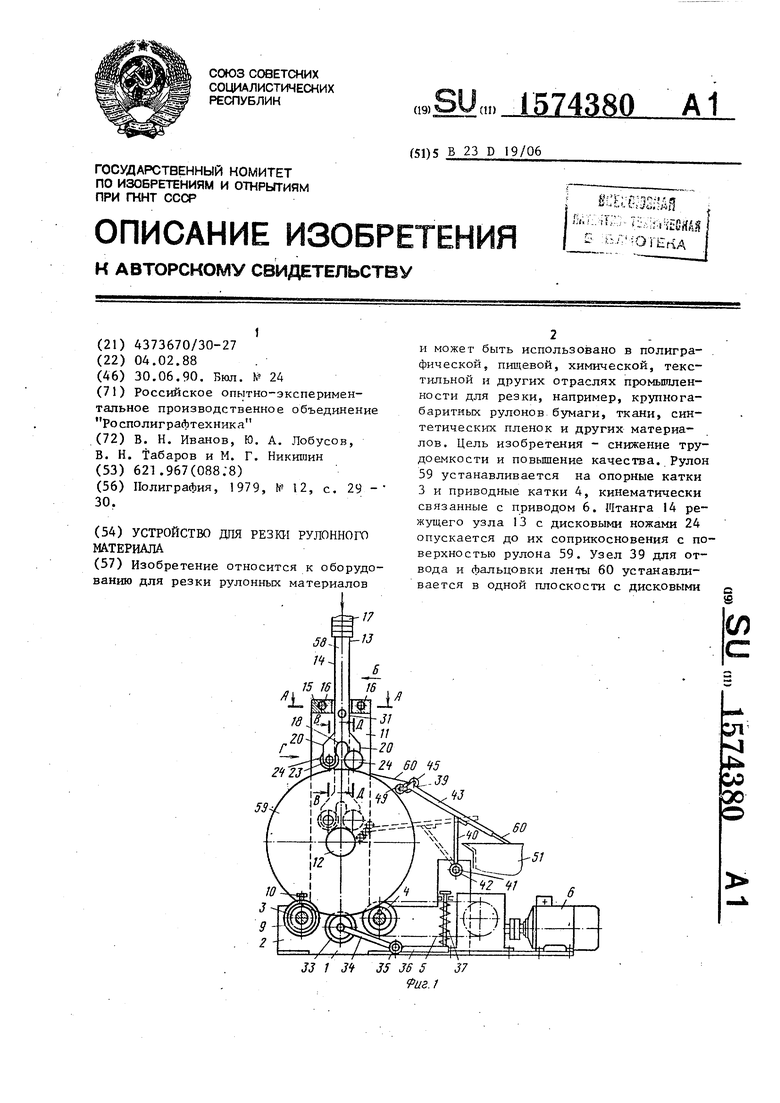

Изобретение относится к оборудованию для резки рулонных материалов и может быть использовано в полиграфической, пищевой, химической, текстильной и других отраслях промышленности для резки, например, крупногабаритных рулонов бумаги, ткани, синтетических пленок и других материалов. Цель изобретения - снижение трудоемкости и повышение качества. Рулон 59 устанавливается на опорные катки 3 и приводные катки 4, кинематически связанные с приводом 6. Штанга 14 режущего узла 13 с дисковыми ножами 24 опускается до их соприкосновения с поверхностью рулона 59. Узел 39 для отвода и фальцовки ленты 60 устанавливается в одной плоскости с дисковыми ножами 24. При включении привода 6 рулон 59 начинает вращаться. При этом дисковые ножи 24 также приходят во вращение и начинают поочередно надрезать под действием груза 17 слои рулонного материала. Лента 60, вырезаемая при этом, проходит между фальцующими роликами 45, которые связаны с приводным роликом, взаимодействующим с внутренней поверхностью образующегося паза, фальцуется между ними в продольном направлении и по направляющему желобу 43 подается в сборную емкость для отходов. Дисковые ножи 24, перемещаясь от периферии к центру рулона 59, разрезают его на две части. От смещения в направлении вдоль своей оси рулон 59 предохраняется ограничительными дисками 9, установленными на опорных катках 3. От смещения отрезаемых частей рулона в осевом направлении защищает предохранительный ролик 33, входящий в паз, вырезаемый в рулоне 59. 1 з.п. ф-лы, 10 ил.

Изобретение относится к оборудованию для резки рулонного материала и может быть использовано в полиграфи- 20 ческой, химической и других отраслях промышленности для резки рулонов бу- маги.

Цель изобретения - снижение трудоемкости и повышение качества. 25

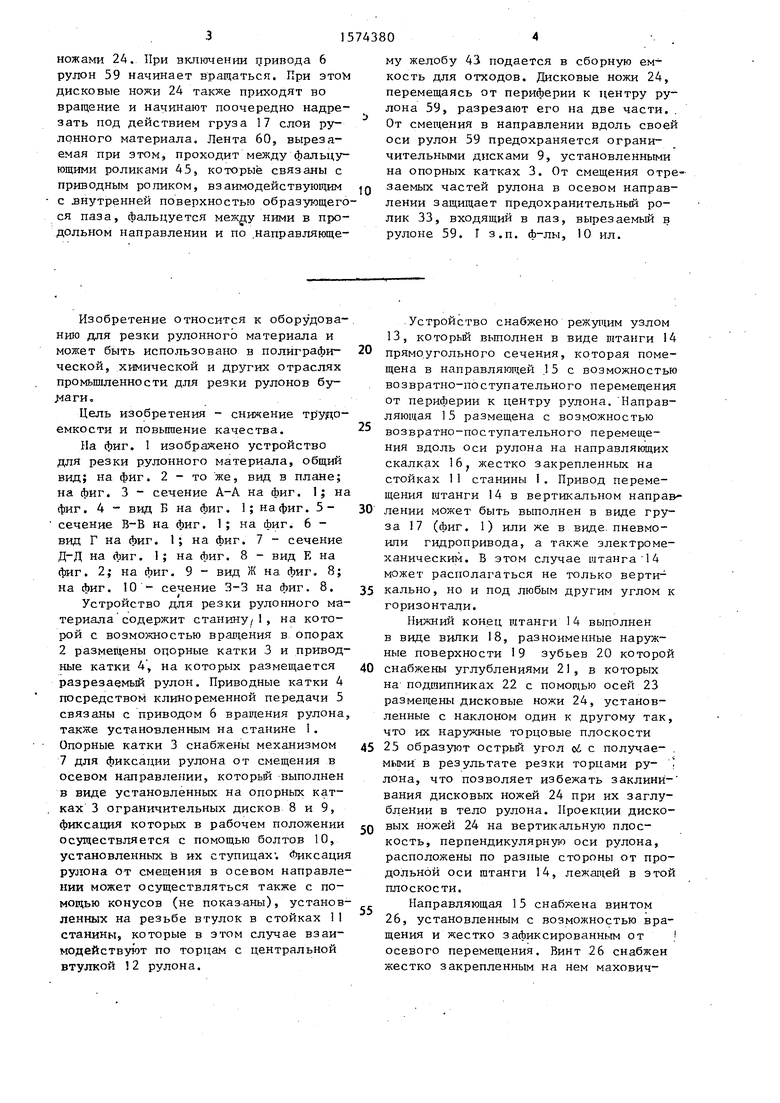

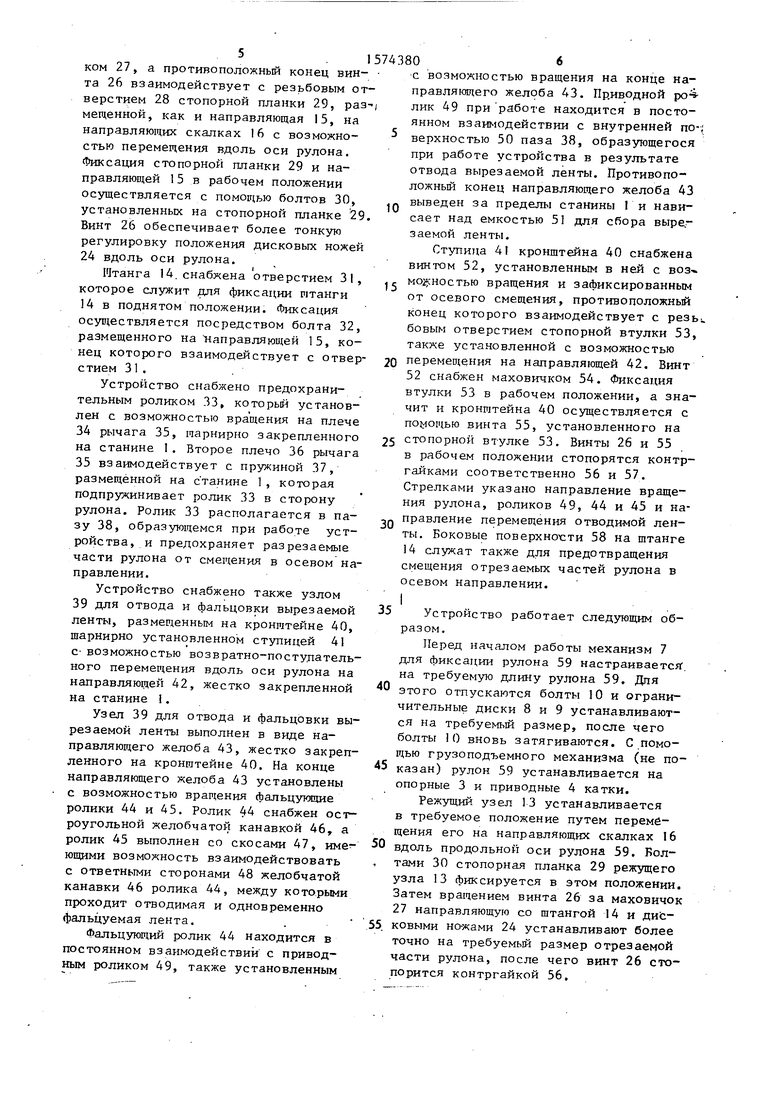

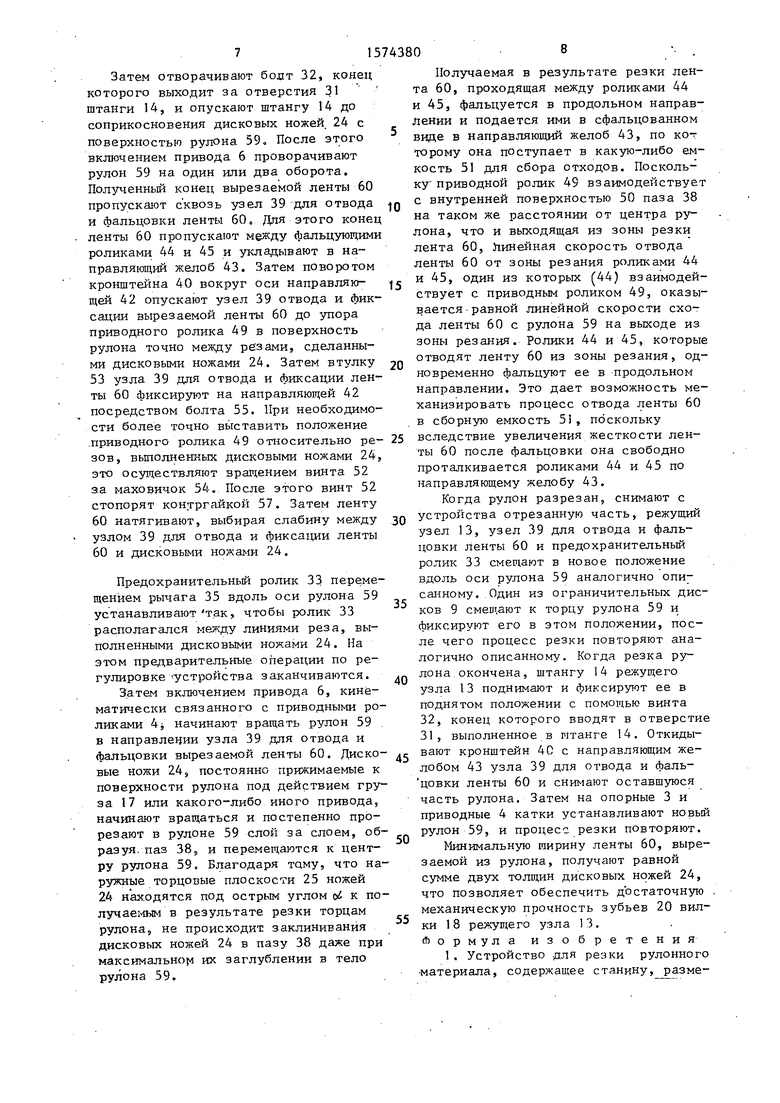

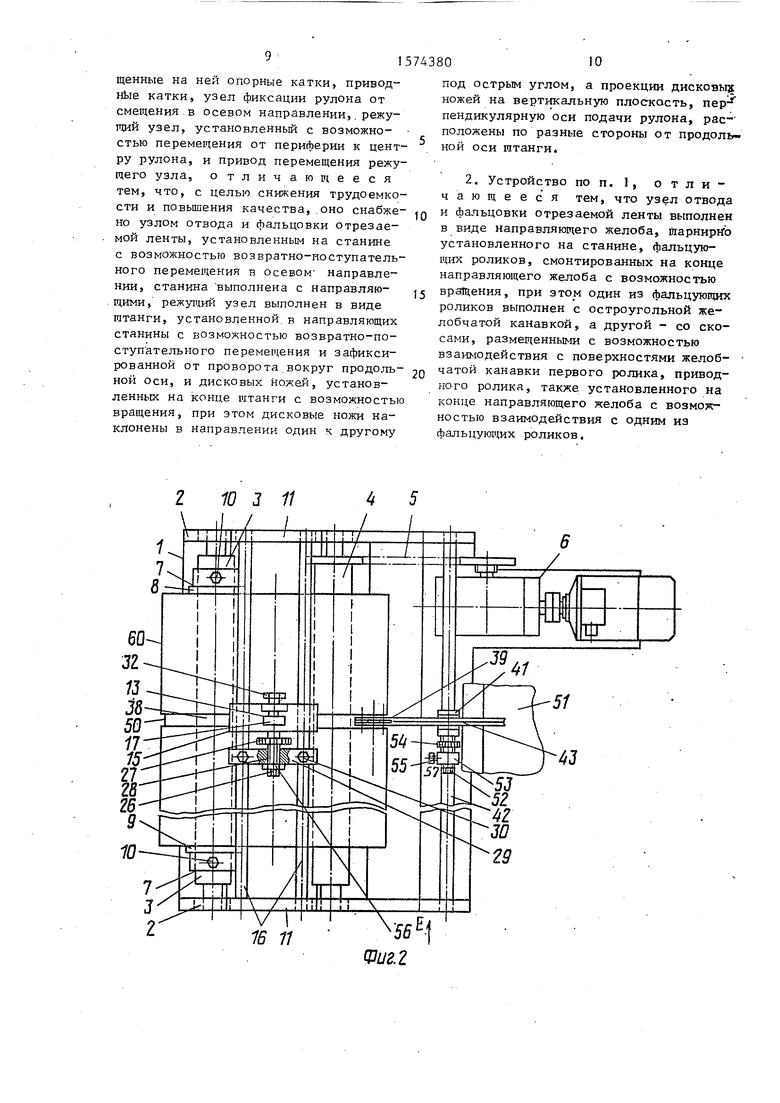

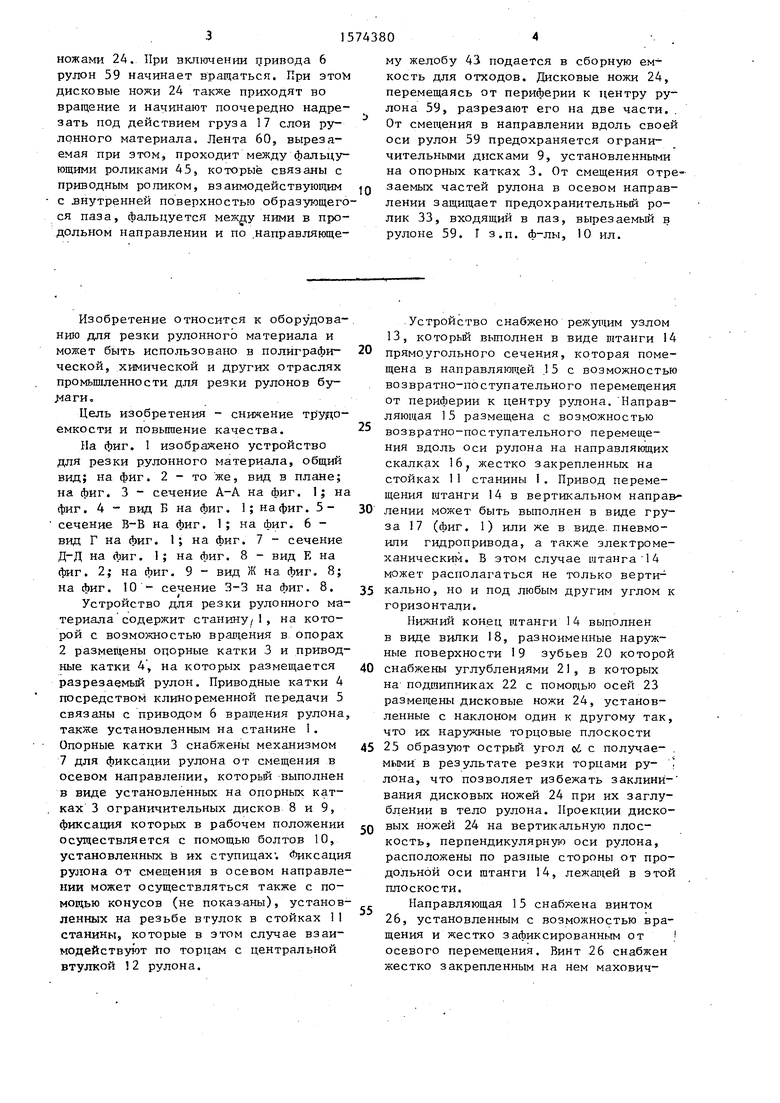

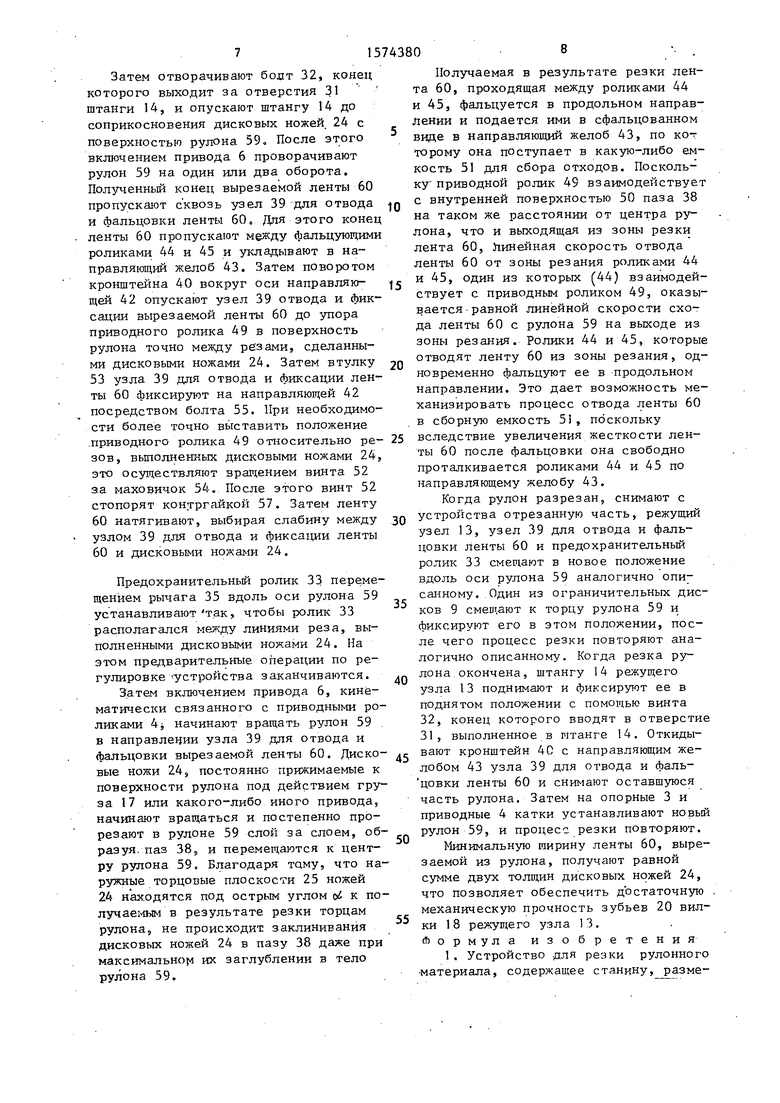

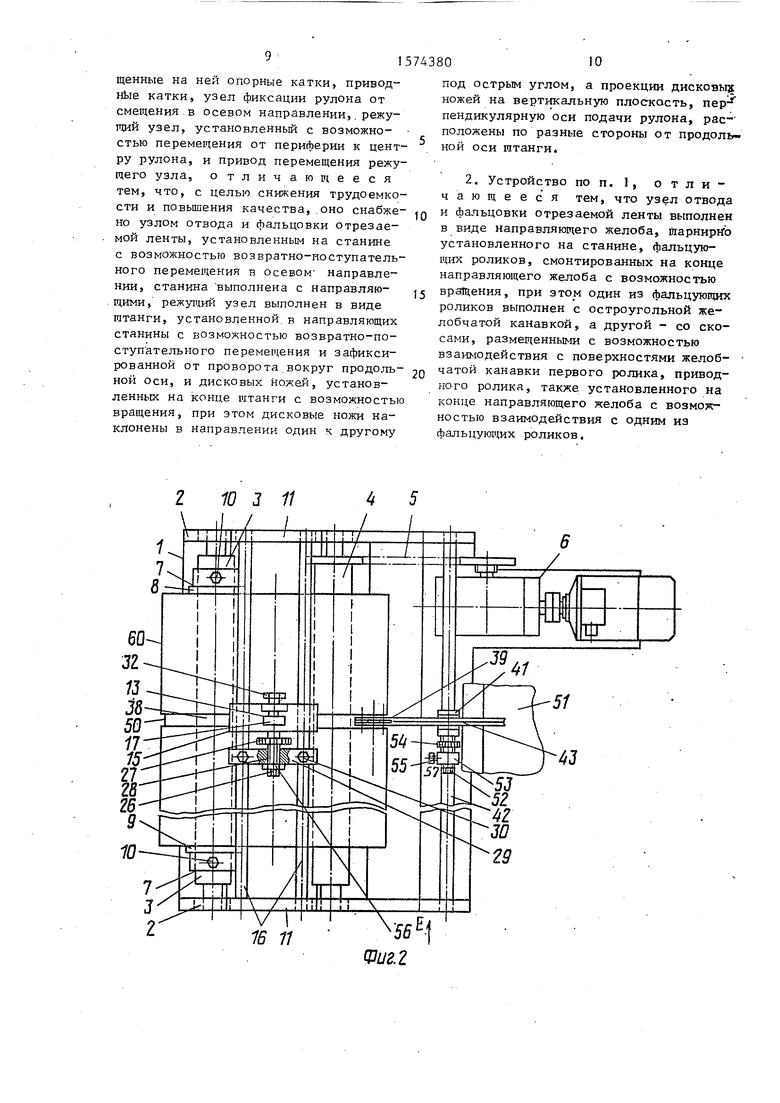

На Фиг, 1 изображено устройство для резки рулонного материала, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 1; на фиг. 5- 30 сечение В-В на фиг. 1; на фиг. 6 - вид Г на фиг. 1; на фиг. 7 - сечение Д-Д на фиг. 1; на фиг. 8 - вид Е на фиг. 2; на фиг. 9 - вид Ж на Фиг 8;

на Фиг. 10 - сечение 3-3 на Аиг. 8. 35 i jj

Устройство для резки рулонного материала содержит станину/1, на которой с возможностью вращения в опорах 2 размещены опорные катки 3 и приводные катки 4, на которых размещается 40 разрезаемый рулон. Приводные катки 4 посредством клиноременной передачи 5 связаны с приводом 6 вращения рулона, также установленным на станине 1. Опорные катки 3 снабжены механизмом д5 7 для фиксации рулона от смещения в осевом направлении, который выполнен в виде установленных на опорных катках 3 ограничительных дисков 8 и 9, фиксация которых в рабочем положении CQ осуществляется с помощью болтов 10, установленных в их ступицах; Фиксация рулона от смещения в осевом направлении может осуществляться также с помощью конусов (не показаны), установленных на резьбе втулок в стойках 11 станины, которые в этом случае взаимодействуют по торцам с центральной втулкой 2 рулона.

Устройство снабжено режущим узлом 13, который выполнен в виде штанги 14 прямоугольного сечения, которая помещена в направляющей 15 с возможностью возвратно-поступательного перемещения от периферии к центру рулона. Направляющая 15 размещена с возможностью возвратно-поступательного перемещения вдоль оси рулона на направляющих скалках 16f жестко закрепленных на стойках 11 станины 1. Привод перемещения штанги 14 в вертикальном направлении может быть выполнен в виде груза 17 (фиг. 1) или же в виде пневмо- или гидропривода, а также электромеханическим. Б этом случае штанга 14 может располагаться не только вертикально , но и под любым другим углом к горизонтали.

Нижний конец штанги 14 выполнен в виде вилки 18, разноименные наружные поверхности 19 зубьев 20 которой снабжены углублениями 21, в которых на подшипниках 22 с помощью осей 23 размещены дисковые ножи 24, установленные с наклоном один к другому так, что их наружные торцовые плоскости 25 образуют острый угол сЈ с получаемыми в результате резки торцами ру- лона, что позволяет избежать заклинивания дисковых ножей 24 при их заглублении в тело рулона. Проекции дисковых ножей 24 на вертикальную плоскость, перпендикулярную оси рулона, расположены по разные стороны от продольной оси штанги 14, лежащей в этой плоскости.

Направляющая 15 снабжена винтом 26, установленным с возможностью вращения и жестко зафиксированным от осевого перемещения. Винт 26 снабжен жестко закрепленным на нем маховичком 27, а противоположный конец вин- та 26 взаимодействует с резьбовым отверстием 28 стопорной планки 29, раз мещенной, как и направляющая 15, на направляющих скалках 16 с возможностью перемещения вдоль оси рулона. Фиксация стопорной планки 29 и направляющей 15 в рабочем положении осуществляется с помощью болтов 30, установленных на стопорной планке 29 Винт 26 обеспечивает более тонкую регулировку положения дисковых ножей 24 вдоль оси рулона.

Штанга 14. снабжена отверстием 31, которое служит для фиксации штанги 14 в поднятом положении. Фиксация осуществляется посредством болта 32, размещенного на Направляющей 15, конец которого взаимодействует с отвер с тием 31.

Устройство сгшбжено предохранительным роликом 33, который установлен с возможностью вращения на плече

34рычага 35, шарнирно закрепленного на станине 1. Второе плечо 36 рычага

35взаимодействует с пружиной 37, размещённой на станине 1, которая подпружинивает ролик 33 в сторону рулона. Ролик 33 располагается в пазу 38, образующемся при работе устройства, и предохраняет разрезаемые части рулона от смещения в осевом направлении.

Устройство снабжено также узлом 39 для отвода и фальцовки вырезаемой ленты, размещенным на кронштейне 40, шарнирно установленном ступицей 41 с- возможностью возвратно-поступательного перемещения вдоль оси рулона на направляющей 42, жестко закрепленной на станине 1.

Узел 39 для отвода и фальцовки вырезаемой ленты выполнен в виде направляющего желоба 43, жестко закрепленного на кронштейне 40. На конце направляющего желоба 43 установлены с возможностью вращения фальцующие ролики 44 и 45. Ролик 44 снабжен остроугольной желобчатой канавкой 46, а ролик 45 выполнен со скосами 47, име ющими возможность взаимодействовать с ответными сторонами 48 желобчатой канавки 46 ролика 44, между которыми проходит отводимая и одновременно фальцуемая лента.

Фальцующий ролик 44 находится в постоянном взаимодействии с приводным роликом 49, также установленным

с возможностью вращения на конце направляющего желоба 43. Приводной ро лик 49 при работе находится в постоянном взаимодействии с внутренней по-,:

верхностыо 50 паза 38, образующегося при работе устройства в результате отвода вырезаемой ленты. Противоположный конец направляющего желоба 43

выведен за пределы станины Г и нависает над емкостью 51 для сбора вырег заемой ленты.

Ступица 41 кронштейна 40 снабжена винтом 52, установленным в ней с воз

мощностью вращения и зафиксированным от осевого смещения, противоположный конец которого взаимодействует с резь бовым отверстием стопорной втулки 53, также установленной с возможностью

перемещения на направляющей 42. Бинт 52 снабжен маховичком 54. Фиксация втулки 53 в рабочем положении, а значит и кронштейна 40 осуществляется с помощью винта 55, установленного на

стопорной втулке 53. Винты 26 и 55 в рабочем положении стопорятся контргайками соответственно 56 и 57. Стрелками указано направление вращения рулона, роликов 49, 44 и 45 и направление перемещения отводимой ленты. Боковые поверхности 58 на штанге 14 служат также для предотвращения смещения отрезаемых частей рулона в осевом направлении.

Устройство работает следующим образом.

Перед началом работы механизм 7 для фиксации рулона 59 настраивается , на требуемую длину рулона 59. Для

этого отпускаются болты 10 и ограничительные диски 8 и 9 устанавливаются на требуемый размер, после чего болты 10 вновь затягиваются. С .помощью грузоподъемного механизма (не показан) рулон 59 устанавливается на опорные 3 и приводные 4 катки.

Режущий узел 13 устанавливается в требуемое положение путем перемещения его на направляющих скалках 16

вдоль продольной оси рулона 59. Болтами 30 стопорная планка 29 режущего узла 13 фиксируется в этом положении. Затем вращением винта 26 за маховичок 27 направляющую со штангой 14 и диЬковыми но-жами 24 устанавливают более точно на требуемый размер отрезаемой части рулона, после чего винт 26 стопорится контргайкой 56,

Затем отворачивают болт 32, конец которого выходит за отверстия 31 штанги 14, и опускают штангу 14 до соприкосновения дисковых ножей. 24 с поверхностью рулона 59. После этого включением привода 6 проворачивают рулон 59 на один или два оборота. Полученный конец вырезаемой ленты 60 пропускают сквозь узел 39 для отвода и фальцовки ленты 60. Для этого конец ленты 60 пропускают между фальцующими роликами 44 и 45 и укладывают в направляющий желоб 43. Затем поворотом кронштейна 40 вокруг оси направляю- щей 42 опускают узел 39 отвода и фиксации вырезаемой ленты 60 до упора приводного ролика 49 в поверхность рулона точно между резами, сделанными дисковыми ножами 24. Затем втулку 53 узла 39 для отвода и фиксации ленты 60 фиксируют на направляющей 42 посредством болта 55. При необходимости более точно выставить положение приводного ролика 49 относительно ре- зов, выполненных дисковыми ножами 24, это осуществляют вращением винта 52 за маховичок 54. После этого винт 52 стопорят контргайкой 57. Затем ленту 60 натягивают, выбирая слабину между узлом 39 для отвода и фиксации ленты 60 и дисковыми ножами 24.

Предохранительный ролик 33 перемещением рычага 35 вдоль оси рулона 59 устанавливают«так, чтобы ролик 33 располагался между линиями реза, выполненными дисковыми ножами 24. На этом предварительные операции по регулировке устройства заканчиваются.

Затем включением привода 6, кинематически связанного с приводными роликами 4, начинают вращать рулон 59 в направлении узла 39 для отвода и фальцовки вырезаемой ленты 60. Диско- вые ножи 24, постоянно прижимаемые к поверхности рулона под действием груза 17 или какого-либо иного привода, начинают вращаться и постепенно прорезают в рулоне 59 слой за слоем, образуя, паз 38, и перемещаются к центру рулона 59. Благодаря тому, что наружные торцовые плоскости 25 ножей 24 находятся под острым углом оЈ к получаемым в результате резки торцам рулона, не происходит заклинивания дисковых ножей 24 в пазу 38 даже при максимальном их заглублении в тело рулона 59.

5 5 0

0

5

0

0

5

Получаемая в результате резки лента 60, проходящая между роликами 44 и 45, фальцуется в продольном направлении и подается ими в сфальцованном виде в направляющий желоб 43, по ко-г торому она поступает в какую-либо емкость 51 для сбора отходов. Поскольку приводной ролик 49 взаимодействует с внутренней поверхностью 50 паза 38 на таком же расстоянии от центра рулона, что и выходящая из зоны резки лента 60, линейная скорость отвода ленты 60 от зоны резания роликами 44 и 45, один из которых (44) взаимодействует с приводным роликом 49, оказывается равной линейной скорости схода ленты 60 с рулона 59 на выходе из зоны резания. Ролики 44 и 45, которые отводят ленту 60 из зоны резания, одновременно фальцуют ее в продольном направлении. Это дает возможность механизировать процесс отвода ленты 60 в сборную емкость 5i, поскольку вследствие увеличения жесткости ленты 60 после фальцовки она свободно проталкивается роликами 44 и 45 по направляющему желобу 43.

Когда рулон разрезан, снимают с устройства отрезанную часть, режущий узел 13, узел 39 для отвода и фальцовки ленты 60 и предохранительный ролик 33 смещают в новое положение вдоль оси рулона 59 аналогично описанному. Один из ограничительных дисков 9 смещают к торцу рулона 59 и фиксируют его в этом положении, после чего процесс резки повторяют аналогично описанному. Когда резка рулона окончена, штангу 14 режущего узла 13 поднимают и фиксируют ее в поднятом положении с помощью винта 32, конец которого вводят в отверстие 31, выполненное в штанге 14. Откидывают кронштейн 40 с направляющим желобом 43 узла 39 для отвода и фаль- цовки ленты 60 и снимают оставшуюся часть рулона. Затем на опорные 3 и приводные 4 катки устанавливают новый рулон 59, и процесс резки повторяют.

Минимальную ширину ленты 60, вырезаемой из рулона, получают равной сумме двух толщин дисковых ножей 24, что позволяет обеспечить достаточную . механическую прочность зубьев 20 вилки 18 режущего узла 13. Формула изобретения

10 3 11

под острым углом, а проекции дисковы с ножей на вертикальную плоскость, пер- пендикулярную оси подачи рулона, расположены по разные стороны от продольной оси гатанги.

0 и фальцовки отрезаемой ленты выполнен в виде направляющего желоба, шарнирнЪ установленного на станине, фальцующих роликов, смонтированных на конце направляющего желоба с возможностью

5 вращения, при этом один из фальцующих роликов выполнен с остроугольной желобчатой канавкой, а другой - со скосами, размещенными с возможностью взаимодействия с поверхностями желобQ чатои канавки первого ролика, приводного ролика, также установленного на конце направляющего желоба с возможностью взаимодействия с одним из Аальцующих роликов.

4 5

16

4i

I

т

15

к

Фиг.З

б-в

П

20

К

дидб

.14

16

ч

32

Фиг. 4

ВидГ

Фиг. 6

Д -и

виде

ВидЖ 4944 & 5 47

р Ш--U/.

TY

46 46

х:

Фиг 8

Фиг 9

47

60 38 59

| Полиграфия, 1979, № 12, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-04—Подача