Изобретение относится к устройствам для раскроя полимерных материалов и может быть использовано, например, на участках комплектации домостроительных комбинатов для резки линолиума, предназначенного для полов жилых зданий.

Известно устройство для раскроя материала, включающее смонтированные на основании приводные валы с жестко установленными на них дисковыми ножами 1.

Жесткое крепление дисковых ножей на приводных валах снижает активность их режущих кромок, что проявляется в значительных силах трения скольжения между ножами и разрезаемым материалом, что в конечном итоге приводит к снижению стойкости режущих инструментов, перегреву их и осмаливанию кромок разрезаемого материала, а также уменьшению скорости подачи материала. Недостатки, обусловленные жестким креплением нох ей-дисков на валах.

проявляются особенно резко при раскрое толстолистовых полимеров, когда ножи, разогревшись, оплавляют полимер, сублимационные явления сопровождаются выделением вредных газов, полимер адгезируется на боковинах режущих кромок ножей, еще более увеличивая силы трения и сопротивление резанию. Происходит гофрообразование материала в зоне, предшествующей резанию, при набегании материала на ножи, а при резке, например, многослойного поливинилхлоридного линолиума (по ГОСТ 14632-79) происходит его расслаивание по линии реза. Общая причина указанных недостатков заключается в больших усилиях резания, направленных на преодолевание сил сопротивления резанию, действующих со стороны материала.

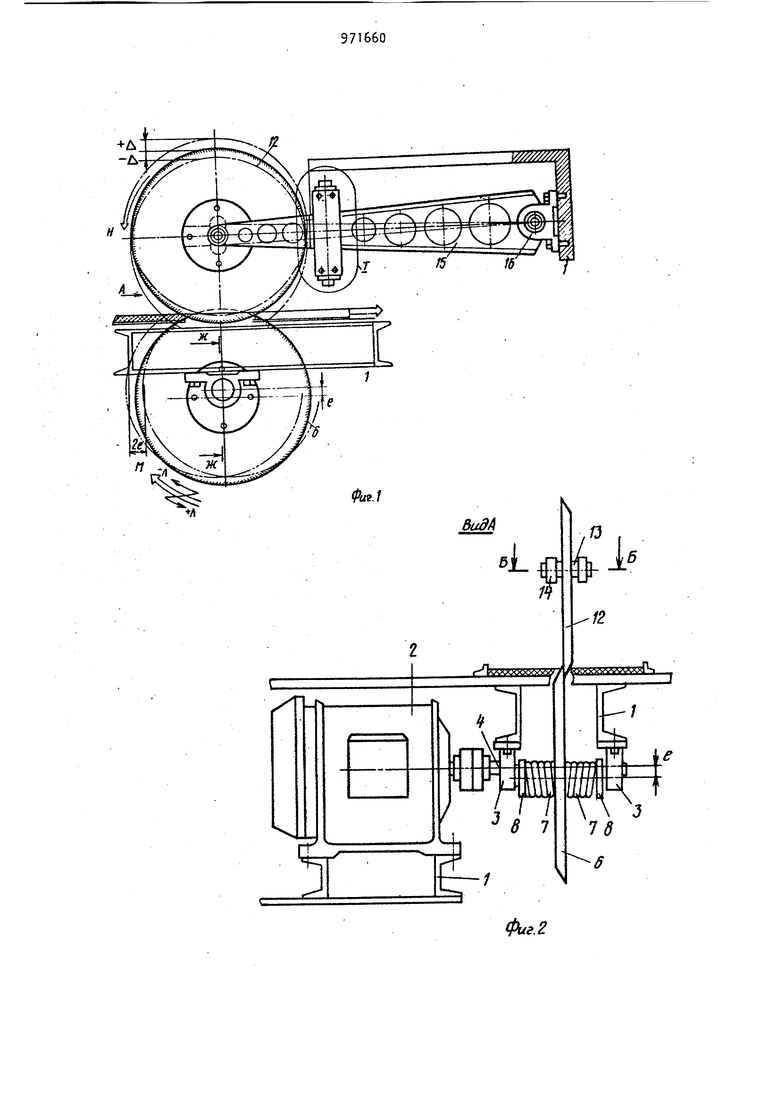

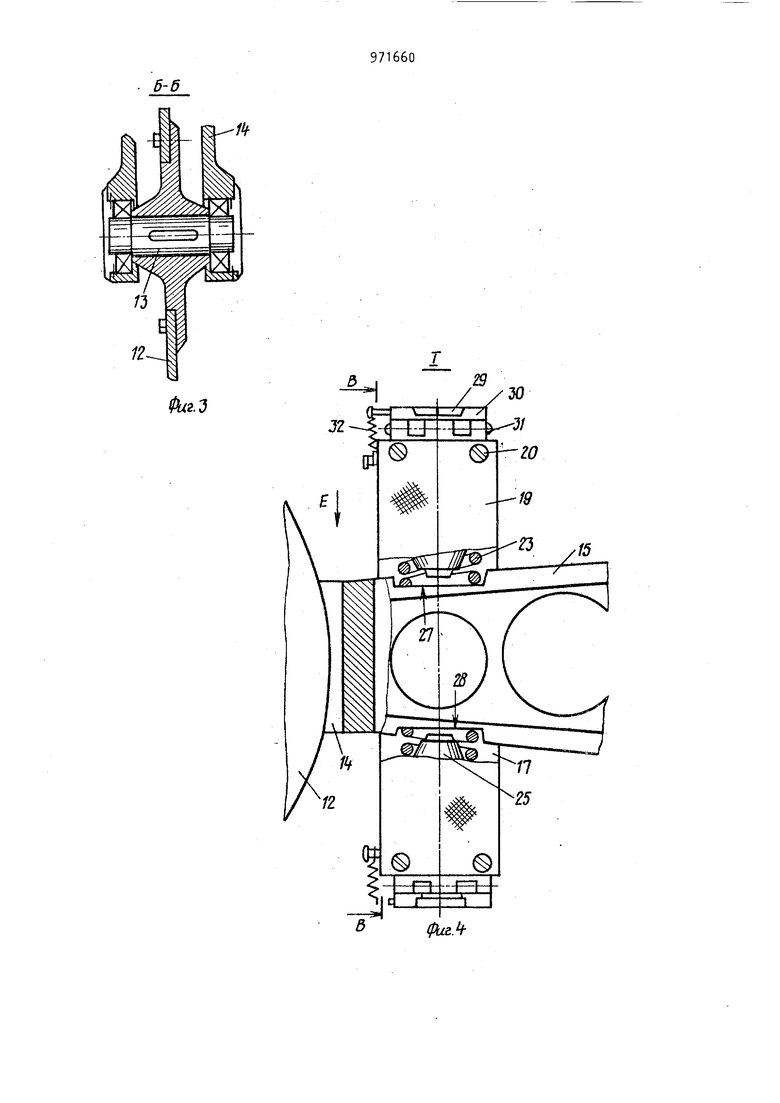

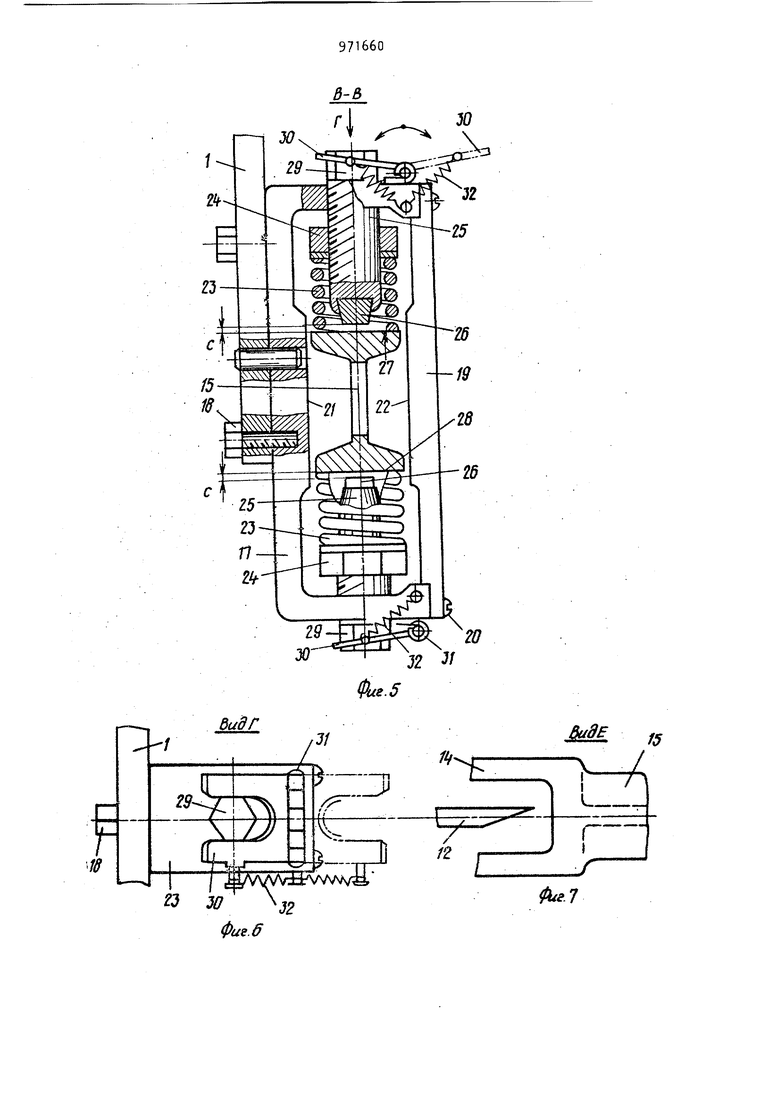

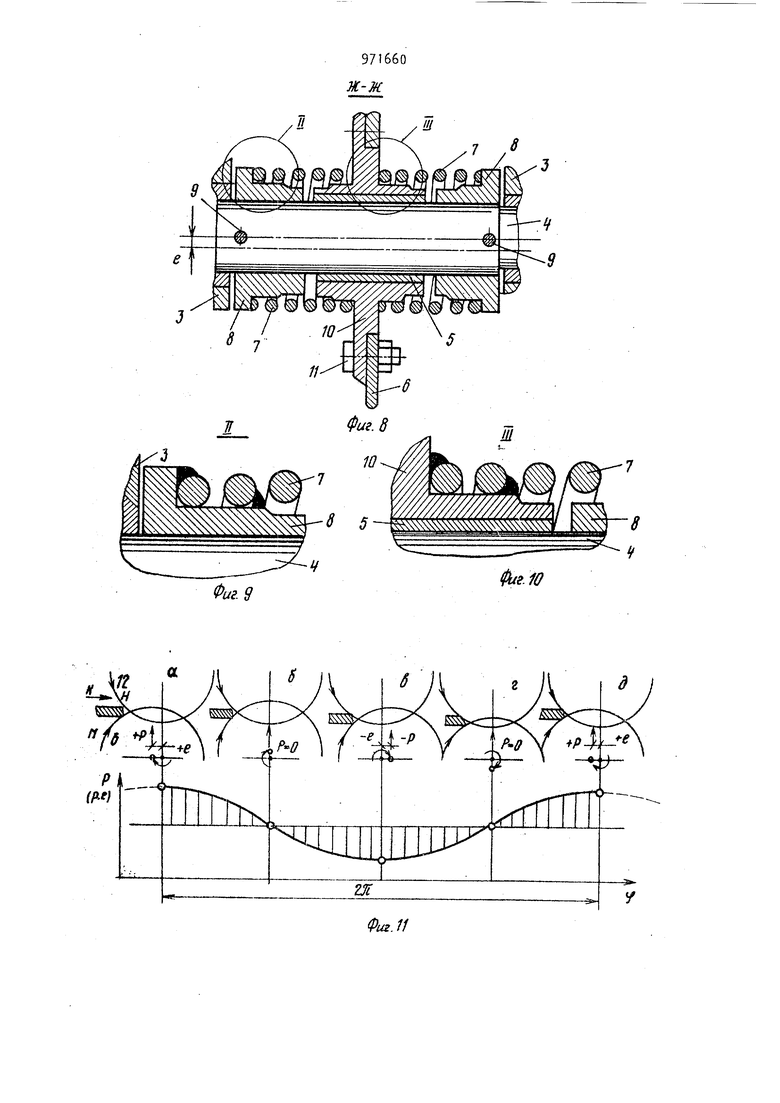

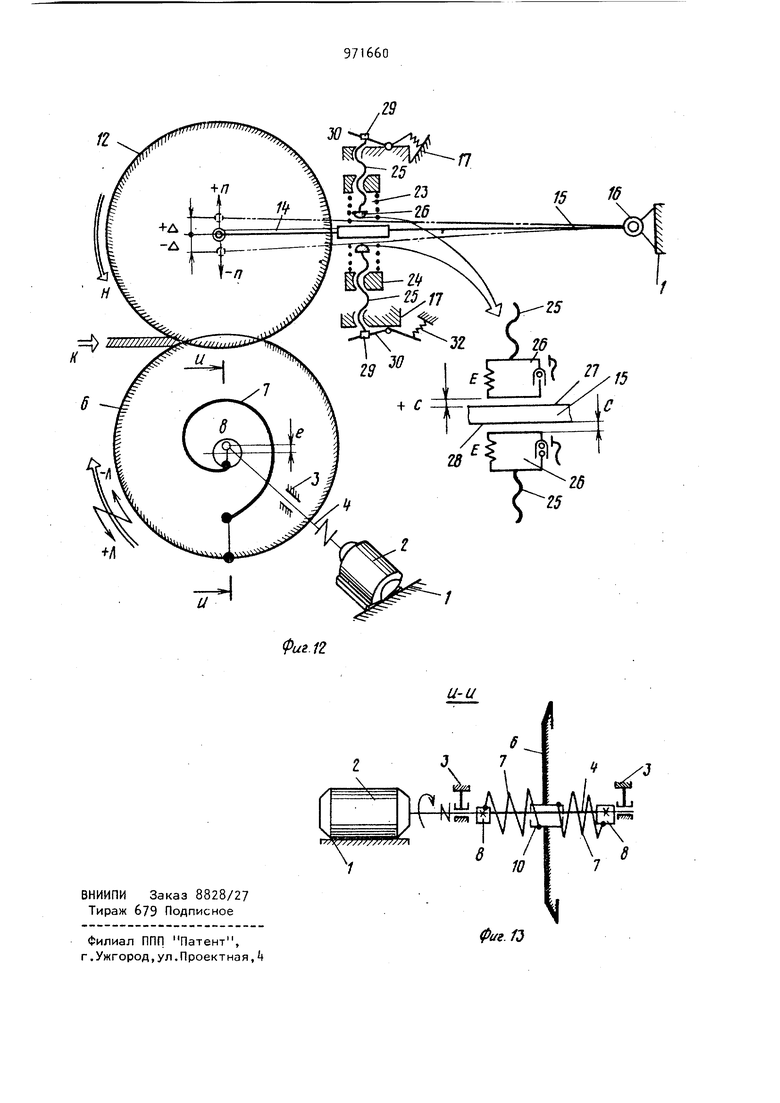

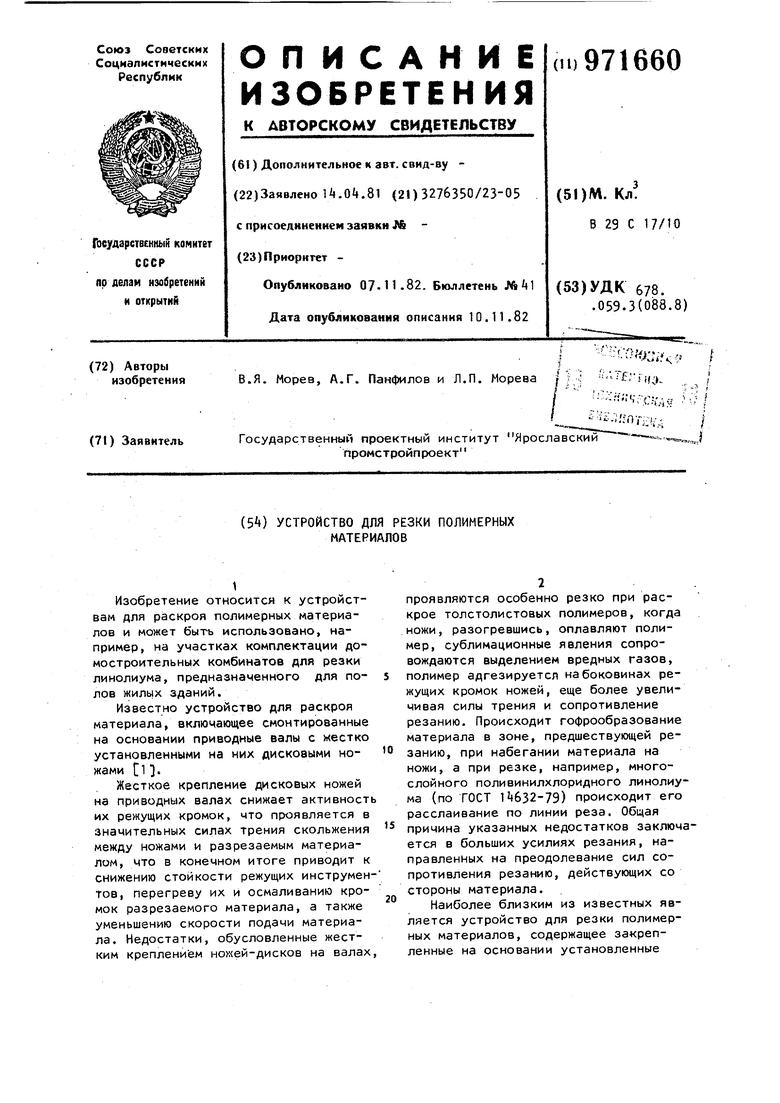

Наиболее близким из известных является устройство для резки полимерных материалов, содержащее закрепленные на основании установленные один над другим валы с дисковыми ножами со ступицами, причем нижний нож подпружинен относительно режущей кром ки верхнего ножа 2, Этому техническому решению, как и вышеуказанному, присущи те же недостатки, то есть большие усилия резания, хотя пружина, связанная с нижним дисковым фжом позволяет осуществ лять постоянный поджим режущих кромок ножей. Целью изобретения является повышение режущей способности инструмента и снижение усилия резания. Это достигается тем, что устройство для резки полимерных материалов, содержащее закрепленные на основании установленные один над другим валы с дисковыми ножами со ступицами, причем нижний нож подпружинен относительно режущей кромки верхнего ножа, согласно изобретению снабжено шар нирно установленным одним концом на раме с возможностью вертикального перемещения рычагом, на втором его конце смонтирован верхний дисковый нож, а рычаг, в свою очередь, снабжен механизмом его упругого поджима, при этом нижний нож установлен на валу с эксцентриситетом, поджимающая его пружина одним концом закреплена на вз лу, а вторым - на ступице ножа. При этом механизм упругого поджима рычага выполнен в виде охватывающей его направляющей колодки, содержащей симметрично расположенные относительно рычага поджимные регулируемые пружины с размещенными внутри них винтовыми упорами, снабженными резиновыми амортизаторами. На фиг. 1 - изображено устройство для резки полимерных материалов; на фиг. 2 - вид А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. k узел I на фиг. 1; на фиг. 5 - сече ние В-В на фиг. k; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - вид Е на фиг. на фиг. 8 - сечение Ж-И на фиг. 1; на фиг. 9 - узел 11 на фиг. 8; на фиг.10узел III на фиг. 8; на фиг. 11 - схема силового воздействия на материал и перемещений приводного дискового ножа; на фиг. 12 - кинематическая схе ма устройства для резки полимерных материалов; на фиг. 13 - сечение И-И на фиг. 12. Устройство для резки полимерных материалов содержит смонтированный на основании 1 (фиг. 1, 12, 13) привод 2, взаимодействующий с установленным в опорах 3 приводным валом 4, на котором эксцентрично (с эксцентриситетом е ) и свободно на подшипнике-втулке 5 установлен дисковый нож 6. Указанный нож установлен на валу с возможностью упругих крутильных колебаний посредством коаксиально расположенных относительно вала k упругих элементов - цилиндрических винтовых пружин 7 наружные, концы которых закреплены на приводном валу i при помощи втулок 8 и штифтов 9, а внутренние на ступице 10, к которой (фиг. 2, 8, 9 и 10) болтами 11 приланцован нож 6. Причем одна из пружин 7 (левая на фиг. 2 ) при сборке узла предварительно деформирована-сжата в осевом направлении так, что обеспечивается постоянный упругий силовой контакт приводного ножа.6 и ножа 12, установленного с возможностью свободного вращения на оси 13 (фиг. 3), укрепленной в концевой вилочной части 14 (фиго 3 и 7) рычага 15, установленного при помощи шарнира 16 на основании 1 устройства. Концевая часть Tt рычага 15, содержащая дисковый нож 12, имеет возможность перемещаться в малых пределах, порядка 1-2 мм, в вертикальном направлении (фиг. 12 стрелки in), перпендикулярном к подаче (фиг. 12, стрелка К) разрезаемого материала. Рычаг 15 постоянно взаимодействует с механизмом упругого поджима ножа 12 к разрезаемому материалу, выполненным в виде локально охватывающей рычаг 15 колодки 17, укрепленной на основании 1 болтами 18 (фиг. , 5 и 12) и снабженной крышкой 19, прикрепленной к ней винтами 20. Внутренние боковые поверхности 21 и 22 колодки 17 и крышки 20 являются рабочими и представляют собой, как и сопряженные с ними боковые локальные грани рычага 15 обработанные поверхности. В концевых частях колодки 17, симметрично относительно рычага 15 установлены пружины 23. Указанные пру чины упираются с одной стороны в рычаг, а с другой стороны в опорные торцы регулировочных гаек , расположенных на винтовых упорах 25, размещенных внутри винтовых пружин 23. На внутренних концах виятовых упоров 25 укреплены упругие амортизаторы 2б, выполненные, например, из резины, которые образуют гарантированНЫЙ зазор С (фиг. 5 и 12) с рабочими опорными площадками 27 и 28 тела рычага 15. Причем наружные концы винто вых упоров 25, расположенные в резьбовых отверстиях колодки 17, имеют головки 29с поверхностью под ключ. С целью возможности регулирования ве личины зазора С указанные головки вы ступают на пределы колодки 17 на величину калибра (толщины) гаечного ключа, С указанными головками взаимо действуют, охватывая их боковые грани, откидные скобы 30 установленные на осях 31 в концевых частях колодок 17 и постоянно поджатые к ним пружинами 32. Работает устройство следующим образом. При включении привода подачи материала (не показан на чертежах) и привода 2 вращения ножа 6, материал начинает перемещаться в зону резания (стрелка К фиг.. 2, 12), а нож 6, вра щаясь (стрелка М), увлекает во вращательное движение холостой нож 12 (стрелка Н) вследствие их взаимного упругого силового контакта, обеспечиваемого одной из пружин 7 (автовращению холостого ножа 12 способст вует и усилие подачи подлежащего рез ке материала).. How 6 в силу своего эксцентрично го расположения на приводном валу будет за каждый полный оборот ( Л фиг. 11) приводного вала k набегать с упреждением навстречу подаваемому материалу (на величину +е фиг. 11а) или перемещаться попутно с подачей материала (на величину -е) т.е. при водной нож 6 совершает так называемое летучее перемещение, что выразится в переменном силовом воздействии на него со стороны разрезаемого материала в виде приращения изменения силового момента на величину от +€Р до -6Р через нуль (Р - величина сопротивления резанию). Указанное изменение приращения силового мо мента на режущей кромке ножа 6, свободно установленного на приводном ва лу посредством -винтовых пружин 7, вызовет угловую деформацию их - закручивание. Это возбуждение пружин будет проявляться в непрерывных крутильных знакопеременных колебаниях (круговых или угловых вибрациях) режущей кромки ножа 6 (стрелки Л фиг. 12) при. одновременном непрерывном вращении его в направлении работ 9 6 привода 2 (стрелка М фиг. 1, 12). Частично с учетом коэффициента фрикции круговые колебания будут передаваться и на контактирующий с ним нож 12. Пульсирующие силовые воздействия Р f(4) (фиг. 11) приводного ножа 6, совершающего скачки по вертикали, передадутся через разрезаемый материал и вследствие взаимного плотного контакта режущих кромок ножу 12, перемещение которого по вертикали через рычаг 15 вызовет деформацию пружин 23 механизма упругого поджима рычага 15. Последний начнет совершать непрерывные упругие колебания, качаясь на шарнире 16 с амплитудой лимитируемой зазором С между амортизаторами 2б, поведение которых может быть интерпретировано динамической упруго- вязкой моделью(фиг.12 фрагмент-стрелка Т) состоящей из параллельно соединенных вязкого и упругого .составляющих элементов с модулем упругости Е (являющегося функцией внутреннего трения в теле амортизатора) и его вязкостью ц. Сочетание упругих пружин 23 и упруго вязких амортизаторов 2б, взаимодействующих с рычагом 15 обеспечит ему и ножу 12 нелинейчатый спектор колебаний с амплитудой в пределах ±д (фиг. 1, 12), т.е. будут происходить скачкобразные изменения частоты собственных колебаний нома, проходящих через режим резонанса в направлении стрелок tn (фиг. 1, 12). При малых амплитудах колебаний это направление можно считать по нормали к направлению подачи материала. Итак, механизм упругого поджима рычага 15 обеспечивает при непрерывно автовращающемся (стрелка Н фиг. 1, 12) холостом ноже 12 ударно вибрационные колебания его с резко изменяющимися размахами колебаний (в пределах ±Ди 1 С фиг. 5, 12), причем упругие элементы его 23 и 2б, выполняющие роль аккумуляторов энергии, используются, как усилители колебания при соответствующем подборе их характеристик (например, для резки линолиума толщиной k мм; диаметр дисков-ножей 150 мм; эксцентриситет посадки ведущего ножа е 2 мм; пятно взаимного контакта ножей по высоте от 12 до 7 мм; величина С 0,5 1,0 мм, перемещение iи 1-1,5 мм). Таким образом, непрерывно возбуждаемые периодически (за каждый оборот привода) чередующимися силовыми импульсами, упругие элементы - пружины 7 вызовут непрерывные крутильные колебания приводного ножа 6 при непрерывном его вращении, обеспечиваемом приводом 2, а комбинация упругих элементов 23 и 2б вызовет виб рацию холостого ножа 12 в направлении, перпендикулярном направлению по дачи подлежащего резке материала. Указанные вибрации холостого ножа и крутильные (угловые) колебания при водного позволяют повысить активность их режущих кромок, т.е. режущую способность, что как известно зн чительно снижает силы трения между разрезаемым материалом и ножами, а следовательно и усилие резания - сопротивление резанию. Предлагаемое устройство удобно в эксплуатационном отношении, достаточно просто в регулировке винтовых упоров и пружин. Оно позволяет за счет .разнохарактерных видов колебаний рабочих органов значительно повысить скорость ре зания и устранить ряд вышеперечисленных недостатков, присущих известным устройствам подобного назначения формула изобретения 1, Устройство для резки полимерны материалов, содержащее закрепленные на основании установленные один над Другим валы с дисковыми ножами со ступицами, причем нижний нож подпружинен относительно режущей кромки верхнего ножа, отличающееся тем, что, с целью повышения режущей способности инструмента и снижения усилия резания, устройство снабжено шарнирно установленным одним концом на раме с возможностью вертикального перемещения рычагом; на втором его конце смонтирован верхний дисковый нож, а рычаг снабжен механизмом его упругого поджима, при этом нижний нож установлен на валу с эксцентриситетом, поджимающая его пружина одним концом закреплена на валу, а вторым на ступице ножа. 2. Устройство, по п. 1, о т л и - , чающееся тем, что механизм упругого поджима.рычага выполнен в виде охватывающей его направляющей колодки, .содержащей симметрично расположенные относительно рычага поджимные регули-руемые пружины с размещенными внytpи них винтовыми упорами, снабженными резиновыми амортизаторами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 536056, кл. В 29 С 17/10, 1975. 2.Авторское свидетельство СССР № 103665, кл. В 23 D 19/Oi, 1955 (прототип),

Фиг. 2

1

Фиг.д

Йгг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносные механические ножницы | 1983 |

|

SU1148729A1 |

| Устройство для резки труб | 1989 |

|

SU1708548A1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ КОНСЕРВНЫХ КОРОБОК | 2004 |

|

RU2271992C1 |

| Устройство для продольной резки ленточного материала | 1981 |

|

SU1011387A1 |

| Способ наладки многодисковых ножниц в процессе продольного резания тонких полос | 1988 |

|

SU1720814A1 |

| Устройство для измельчения | 1982 |

|

SU1066833A1 |

| Устройство для продольной резки абразивного полотна | 1986 |

|

SU1400801A1 |

| КОМБИНИРОВАННЫЕ ДИСКОВЫЕ КРОМКОКРОШИТЕЛЬНЫЕ НОЖНИЦЫ | 2004 |

|

RU2286865C2 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

fJ J2 фиг. б

г.7 Фиг.д

JfL Ж Фиг.Ю

Авторы

Даты

1982-11-07—Публикация

1981-04-14—Подача