Изобретение относится к регенерации высокомолекулярного полиэтилена.

Известен способ переработки отходов пластмасс, включающий сбор пластмассовых отходов, промывку, измельчение, введение в процессе экструзии к перерабатываемым отходам смеси первичной мластмассы с добавками , гранулирование и формование изделий Cl}

Однако при этом .способе происг ходит недостаточная утилизация отходов при довольно сложной технологии регенерации.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ переработки отходов полиэтилена, включающий промывку отходов с последующим их измельчением, введение в отходы первичного сырья и формование изделий прессованием. В процессе экструзии вводят смесь, содержащую вес.ч.: хлорированный полиэтилен О,1-20,О, формальдегидсульфоксилат натрия О,1-0,5, стабилизирующая добавка 0,1-0,5, смазывающая добавка на 100 в.ч. перерабатываемых отходов 0,1-5,0 2.

Недостаток способа зак.гпочается в том, что при переработке отходов высокомолекулярного полиэтилена, получают изделия с низкими физикомеханическими характеристиками.

Цель изобретения - улучшение физико-механических свойств изделий, получаемых из отходов высокомолекулярного полиэтилена.

Указанная цель достигается тем, что согласно способу переработки отходов высокомолекулярного полиэтилена в изделия, вк.точающе му промывку отходов с последующим их измельчением, введение в отходы первичного сырья и формование изделия прессованием, прессование осущёствляют в две стадии - сначала при 2. 130-140С и давлении 40-50 кгс/см , а затем при 155-165с и давлении 59-61 кгс/см соответственно.

Благодаря предварительному подпрессованию полученной смеси обеспечивается равномерность прогрева массы, отсутствие воздушных пор, что способствует повышению качества конечного продукта, не уступающего по всем параметрам исходному сырью.

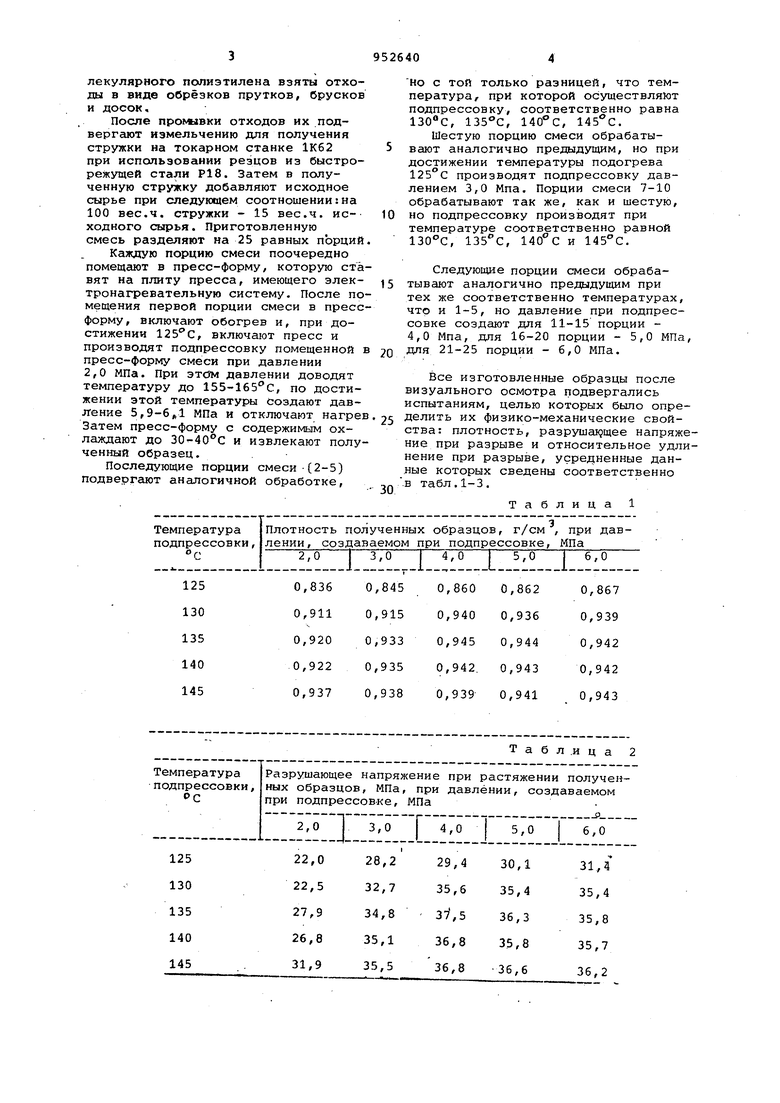

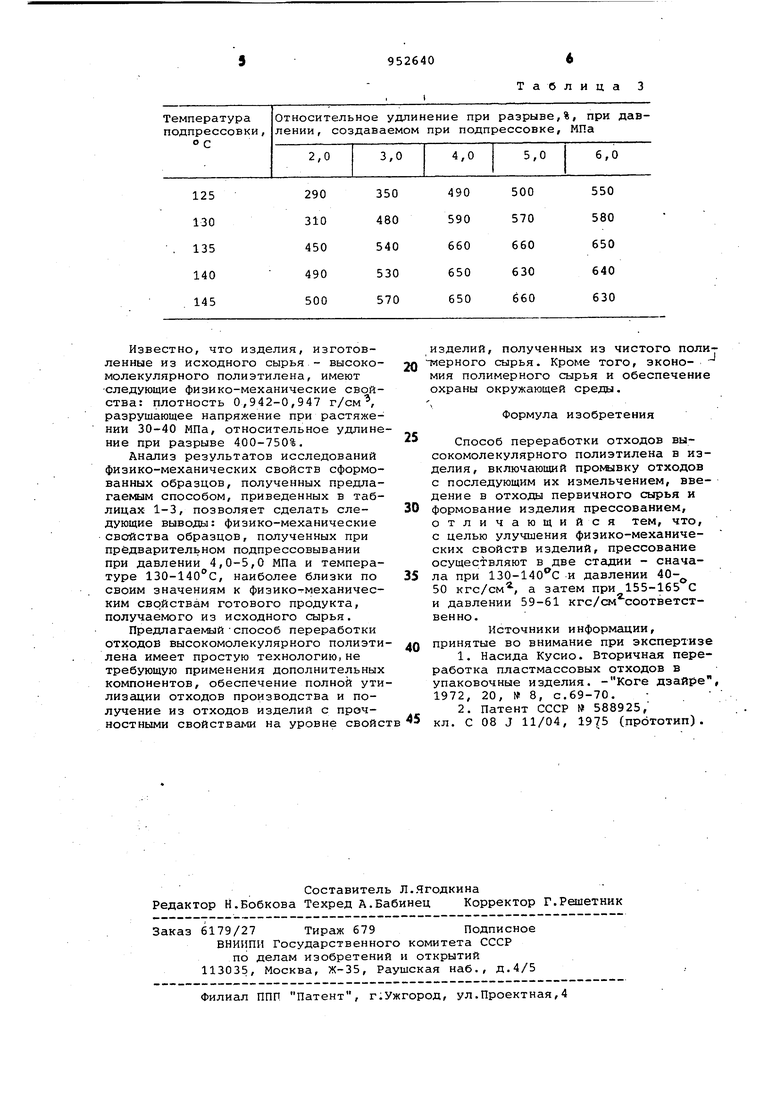

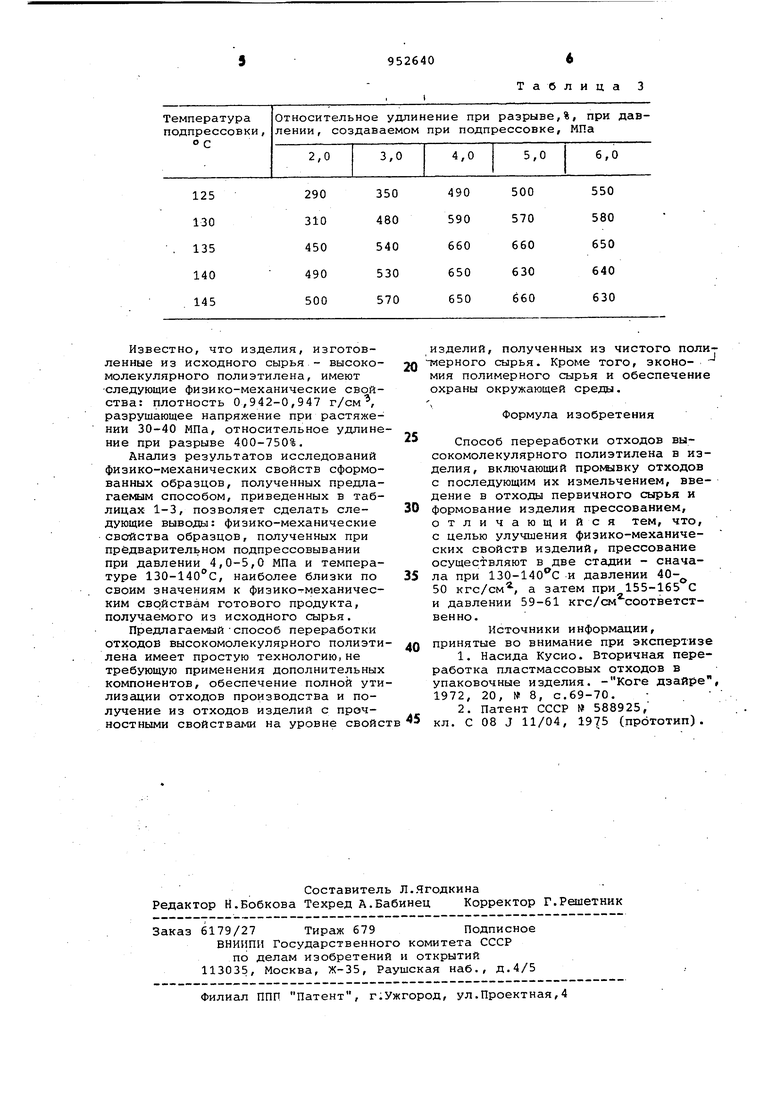

Пример . Для проведения способа переработки отходов высокомолекулярного полиэтилена взяты отходы в виде обрезков прутков, брусков и досок. После проьывки отходов их подвергают измельчению для получения стружки на токарном станке 1Кб2 при использовании резцов из быстрорежущей стали Р18. Затем в полученную стружку добавляют исходное сырье при следующем соотношении:на 100 вес.ч. стружки - 15 вес.ч. исходкого сырья. Приготовленную смесь разделяют на 25 равных порций Каждую порцию смеси поочередно помещают в пресс-форму, которую ста вят на плиту пресса, имеющего электронагревательную систему. После по мещения первой порции смеси в пресс форму, включают обогрев и, при достижении , включают пресс и производят подпрессовку помещенной пресс-форму смеси при давлении 2,0 МПа. При этом давлении доводят температуру до 155-165 С, по достижении этой температуры создают давление 5,9-6„1 МПа и отключают нагре Затем пресс-форму с содержимым охлаждаюТ до 30-40С и извлекают полу ченный образец. Последующие порции смеси-(2-5) подверггиот аналогичной обработке, НО с той только разницей, что температура,, при которой осуществляют подпрессовку, соответственно равна , 135С, 140°С, 145 С. Шестую порцию смеси обрабатывают аналогично предыдущим, но при достижении температуры подогрева 125с производят подпрессовку давлением 3,0 Мпа. Порции смеси 7-10 обрабатывают так же, как и шестую, но подпрессовку производят при температуре соответственно равной 145С. 130С, , Следующие порции смеси обрабатывают аналогично предыдущим при тех же соответственно температурах, что и 1-5, но давление при подпрессовке создают для 11-15 порции 4,0 Мпа, для 16-20 порции - 5,0 МПа, для 21-25 порции - 6,0 МПа. Все изготовленные образцы после визуального осмотра подвергались испытаниям, целью которых было определить их физико-механические свойства: плотность, разрушакгщее напряжение при разрыве и относительное удлинение при разрыве, усредненные данные которых сведены соответственно .в табл. 1-3. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СОСТАВ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2336996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-МАТЕРИАЛОВ ИЗ ОТХОДОВ ДЕРЕВООБРАБОТКИ, ДЕРЕВОПЕРЕРАБОТКИ, ОТХОДОВ ДРУГОГО РАСТИТЕЛЬНОГО СЫРЬЯ ИЛИ ИХ СМЕСЕЙ | 1994 |

|

RU2044636C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ С АЛЮМИНИЕВОЙ ФОЛЬГОЙ В ОБЛИЦОВОЧНЫЕ ПЛИТКИ | 1989 |

|

RU2028325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| Способ переработки отходов стекло-НАпОлНЕННыХ ТЕРМОплАСТОВ | 1979 |

|

SU834009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| Способ изготовления изделий из древесных частиц | 1980 |

|

SU874388A1 |

Т а б л .и ц а Известно, что изделия, изготовленные из исходного сырья - высокомолекулярного полиэтилена, имеют следующие физико-механические свойства: плотность 0,942-0,947 г/см , разрушающее напряжение при растяжении 30-40 МПа, относительное удлине ние при разрыве 400-750%. Анализ результатов исследований физико-механических свойств сформованных образцов, полученных предлагаемым способом, приведенных в таблицах 1-3, позволяет сделать следующие выводы: физико-механические свойства образцов, полученных при предварительном подпрессовывании при давлении 4,0-5,0 МПа и температуре 130-140°С, наиболее близки по своим значениям к физико- механическим свойствам готового продукта, получаемого из исходного сырья. Предлагае1иый способ переработки отходов высокомолекулярного полиэти лена имеет простую технологию,не требующую применения дополнительных компонентов, обеспечение полной ути лизации отходов производства и получение из отходов изделий с прочностными свойствами на уровне свойс

Таблица 3 изделий, полученных из чистого полиtepHoro сырья. Кроме того, экономия полимерного сырья и обеспечение охраны окружающей среды. Формула изобретения Способ переработки отходов высокомолекулярного полиэтилена в изделия, включающий про№1вку отходов с последующим их измельчением, введение в отходы первичного сырья и формование изделия прессованием, отличающийся тем, что, с целью улучшения физико-механических свойств изделий, прессование осуществляют в две стадии - сначала при 130-140 С и давлении 4050 кгс/см, а затем при 155-165 С и давлении 59-61 кгс/см соответственно. Источники информации, принятые во внимание при экспертизе 1.Насида Кусио. Вторичная переработка пластмассовых отходов в упаковочные изделия. дзайре, 1972, 20, № 8, с.69-70. 2.Патент СССР 588925, кл. С 08 J 11/04, 1975 (прототип).

Авторы

Даты

1982-08-23—Публикация

1980-10-13—Подача