Изобретение относится к обработке стекла травлением и может быть использовано в .стекольной промышленности при полировке изделий.

Известен способ полировки стеклянных изделий травлением, который заключается в том, что полировку изделий осуществляют в закрытом резервуаре, заполняя его по очереди травильным, раствором и промывочной водой, пропуская через резервуар сухой воздух, предназначейный для сушки отполированных изделий. Пары, образующиеся при полировке, отводятся на всех этапах обработки путем принудительной вентиляции по газоотводящему патрубку на нейтрализацию 1 .

Недостатком данного способа является значительная потеря плавиковой кислоты вследствие ее улетучивания.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ полировки, изделий из стекла, заключаю цийся в том, что процесс полировки ведут в закрытой емкости, во время заливки травильного раствора и травления емкость закрыта герметично, внутри нее поддерживаютизбыточное

давление 500-1700 мм вод.ст. При проведении операций слива травильного раствора, заливки промывкой жидкости, промывки изделий и слива

промывкой жидкости осуществляют принудительное протягивание воздуха через емкость .

Недостатком известного способа

10 является то, что ведение процесса полировки при избыточном давлении

: только при выполнении операции з.аливки травильного раствора и травления повышает затраты на полировку изде15лий, так как при выполнении операции слива травильного раствора имеет место вынос паров плавиковой кислоты в

атмосферуJ Это влечет за собой потери дорогостоящего продукта и значи20тельно увеличивает стоимость процесса полировки. Кроме того, время процесса составляет не менее 30 мин, а в том числе операция травления до 10 мин.

25

Для поддержания травильного раствора заданной концентрации периодически осуществляют его регенерацию. Вынос паров кислоты при сливе травильного раствора увеличивает

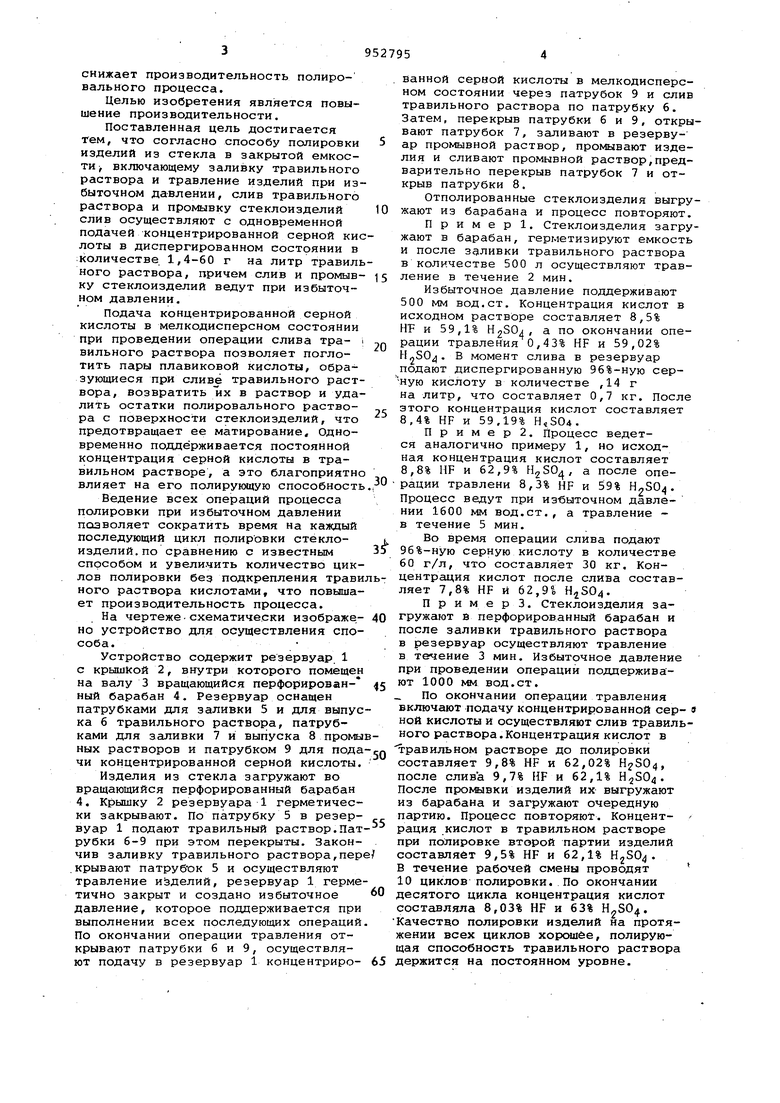

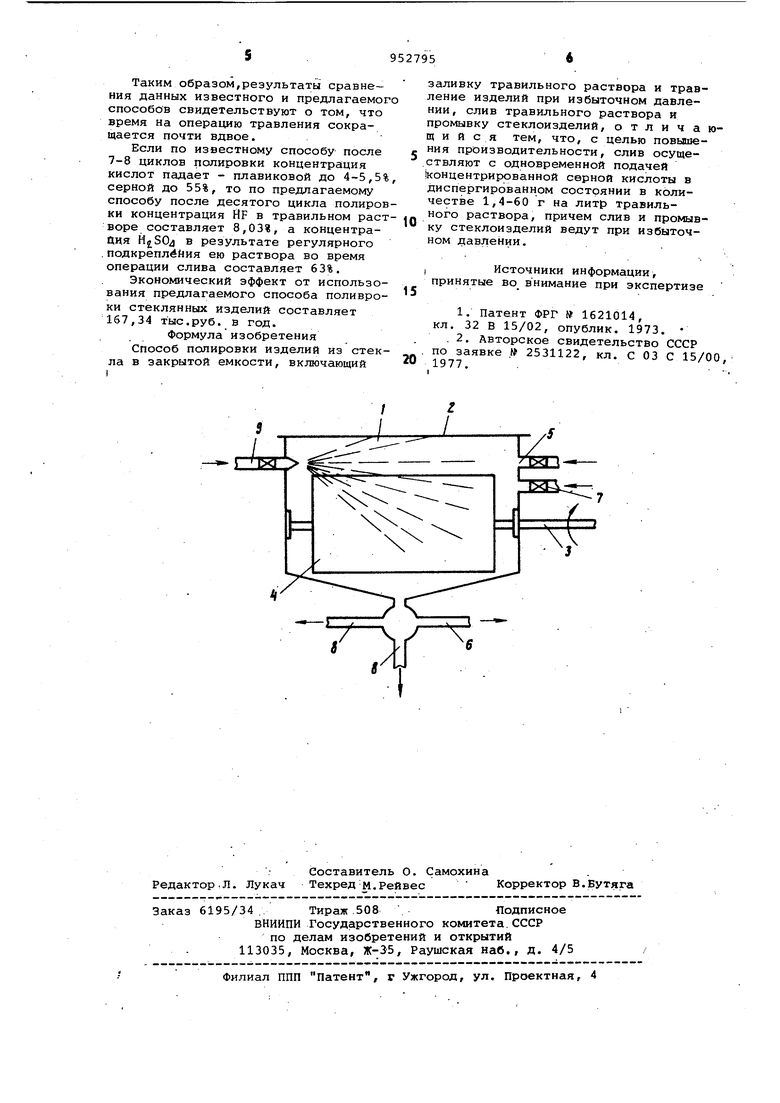

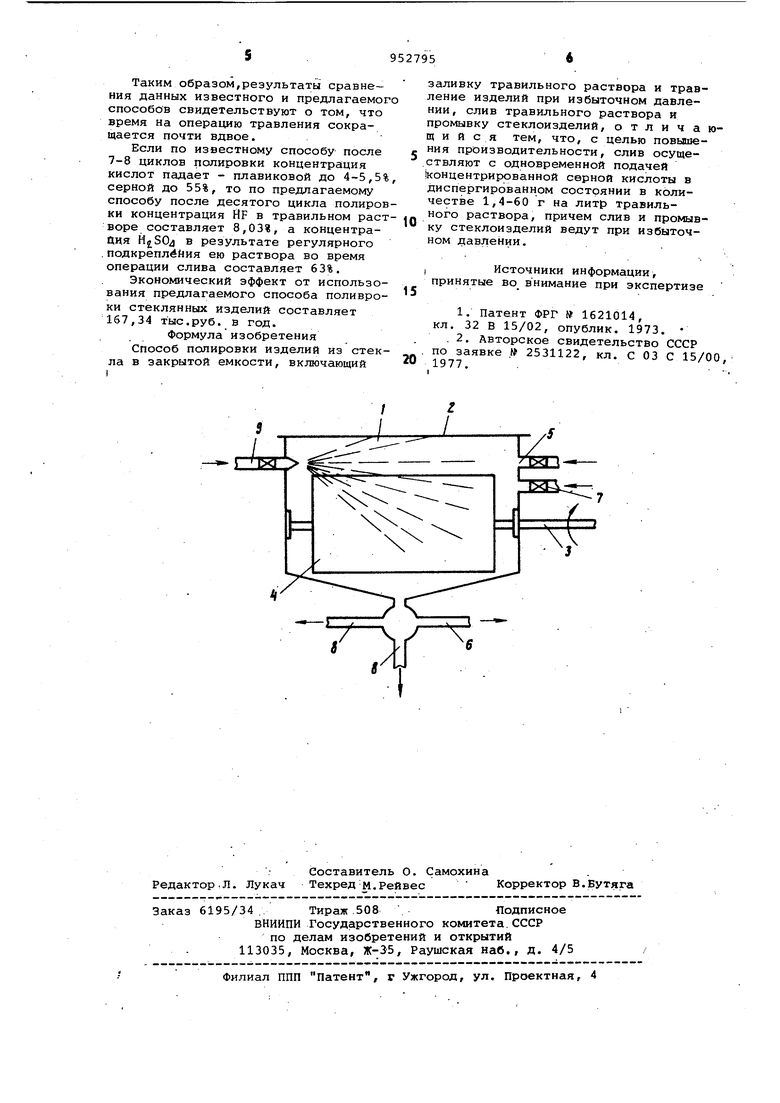

30 количество циклов регенерации, что снижает производительность полировального процесса. Целью изобретения является повышение производительности. Поставленная цель достигается тем, что согласно способу полировки изделий из стекла в закрытой емкости, включающему заливку травильного раствора и травление изделий при избыточном давлении, слив травильного раствора и промывку стеклоизделий слив осуществляют с одновременной подачей концентрированной серной кис лоты в диспергированном состоянии в ;количестве. 1,4-60 г на литр травиль ного раствора, причем слив и промывку стеклоизделий ведут при избыточном давлении. Подача концентрированной серной кислоты в мелкодисперсном состоянии при проведении операции слива травильного раствора позволяет поглотить пары плавиковой кислоты, образующиеся при сливе травильного раствора, возвратить их в раствор и удалить остатки полировального раствора с поверхности стеклоизделий, что предотвращает ее матирование. Одновременно поддерживается постоянной концентрация серной кислоты в травильном растворе, а это благоприятно влияет на его полирующую способность Ведение всех операций процесса полировки при избыточном давлении позволяет сократить время на каждый последующий цикл полировки стеклоизделий.по сравнению с известным способом и увеличить количество циклов полировки без подкрепления трави ного раствора кислотами, что повышает производительность процесса. На чертежесхематически изображено устройство для осуществления способа. Устройство содержит резервуар 1 с крышкой 2, внутри которого помещен на валу 3 вращающийся перфорирован- ный барабан 4. Резервуар оснащен патрубками для заливки 5 и для выпус ка б травильного раствора, патрубками для заливки 7 и выпуска 8 промы ных растворов и патрубком 9 для пода чи концентрированной серной кислоты. Изделия из стекла загружают во вращающийся перфорированный барабан 4. Крышку 2 резерву ара 1 герметически закрывают. По патрубку 5 в резервуар 1 подают травильный раствор.Пат рубки 6-9 при этом перекрыты. Закончив заливку травильного раствора,пер крывают патрубок 5 и осуществляют травление изделий, резервуар 1 герме тично закрыт и создано избыточное давление, которое поддерживается при выполнении всех последующих операций По окончании операции травления открывают патрубки 6 и 9, осуществляют подачу в резервуар 1 концентрированной серной кислоты в мелкодисперсном состоянии через патрубок 9 и слив травильного раствора по патрубку 6. Затем, перекрыв патрубки 6 и 9, открывают патрубок 7, заливают в резервуар промывной раствор, промывают изделия и сливают промывной раствор,предварительно перекрыв патрубок 7 и открыв патрубки 8. Отполированные стеклоизделия выгружают из барабана и процесс повторяют. Пример 1. Стеклоизделия загружают в барабан, герметизируют емкость и после заливки травильного раствора в количестве 500 л осуществляют травление в течение 2 мин. Избыточное давление поддерживают 500 мм вод.ст. Концентрация кислот в исходном растворе составляет 8,5% HP и 59,1% HjSO, а по окончании операции травления 0,43% HF и 59,02% HjSO. В момент слива в резервуар подают диспергированную 96%-ную серную кислоту в количестве ,14 г На литр, что составляет 0,7 кг. После этого концентрация кислот составляет 8,4% HF и 59,19% , П р и м е р 2. Процесс ведется аналогично примеру 1, но исходная концентрация кислот составляет 8,8% HF и 62,9% , а после операции травлени 8,3% HF и 59% HgSO. Процесс ведут при из-быточном давлении 1600 мм вод.ст., а травление в течение 5 мин. Во время операции слива подают 96%-ную серную кислоту в количестве 60 г/л, что составляет 30 кг. Концентрация кислот после слива составляет 7,8% HF и 62,91 . Примерз. Стеклоизделия загружают в перфорированный барабан и после заливки травильного раствора в резервуар осуществляют травление в течение 3 мин. Избыточное давление при проведении операции поддерживают 1000 KBvi вод.ст. По окончании операции травления включают подачу концентрированной сер- ной кислоты и осуществляют слив травильного раствора. Концентрация кислот в травильном растворе до полировки составляет 9,8% HF и 62,02% 2504, после слива 9,7% HF и 62,1% . После прогЫвки изделий их выгружают из барабана и загружают очередную партию. Процесс повторяют. Концентрация кислот в травильном растворе при полировке второй партии изделий составляет 9,5% HF и 62,1% HjSO. В течение рабочей смены проводят 10 циклов полировки. По окончании десятого цикла концентрация кислот составляла 8,03% HF и 63% . Качество полировки изделий на протяжении всех циклов хорошее, полирующая способность травильного раствора держится на постоянном уровне.

Таким образом,результаты сравнения данных известного и предлагаемого способов свидетельствуют о том, что время на операцию травления сокращается почти вдвое.

Если по известному способу после 7-8 циклов полировки концентрация кислот падает - плавиковой до 4-5,5%, серной до 55%, то по предлагаемому способу после десятого цикла полировки концентрация HF в травильном растворе составляет 8,03, а концентрайия HjiSO j в результате регулярного . подкрепления ею раствора во время операции слива составляет 63%.

Экономический эффект от использования предлагаемого способа поливроки стеклянных изделий составляет 167,34 тыс.руб. в год.

Формула изобретения

Способ полировки изделий из стекла в закрытой емкости, включающий I

заливку травильного раствора и травление изделий при избыточном давлении, слив травильного раствора и промывку стеклоизделий, отличающийся тем, что, с целью повышения производительности, слив осуществляют с одновременной подачей Концентрированной серной кислоты в диспергированном состоянии в количестве 1,4-60 г на литр травильного раствора, причем слив и промывку стеклоизделий ведут при избыточном давлении.

I Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1621014, кл. 32 В 15/02, опублик. 1973.

. 2. Авторское свидетельство СССР по заявке № 2531122, кл. С 03 С 15/00, 0 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полировки изделий из стекла | 1977 |

|

SU775065A1 |

| Способ электрохимической полировки стеклоизделий | 1990 |

|

SU1806108A3 |

| Устройство для химической обработки стеклоизделий | 1986 |

|

SU1379259A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТЕКЛА | 1999 |

|

RU2167113C2 |

| Раствор для обработки стеклоизделий перед ионообменным упрочнением | 1982 |

|

SU1046211A1 |

| Установка для химической обработки стеклоизделий | 1974 |

|

SU533562A1 |

| Раствор для травления циркония | 1981 |

|

SU1073336A1 |

| Устройство для химической полировки стеклоизделий | 1985 |

|

SU1294774A1 |

| Способ полировки стеклоизделий | 1976 |

|

SU597654A1 |

Авторы

Даты

1982-08-23—Публикация

1980-01-28—Подача