Изобретение относится к обработк поверхности стекла, а именно к обра ботке поверхности стекла травлением с целью получения полированных поверхностей. Известен способ полировки издели согласно которому предметы, предназ наченные для полировки,загружсшт в один или несколько вращающихся перфорированных барабанов, установленных внутри резервуара. Травильный раствор и промывные жидкости по трубам подаютt попеременно в резервуар, по другим трубам выводят из резб;рвуара. Процесс полировки состои из нескольких операций: заливки травильйого раствора в резервуар; травления изделий из стекла; слива травильного раствора; заливки промывной жидкости; промывки изделий из стекла и слива промывной жидкости 1 Кислотные испарения, в том числе пары фтористого водорода, образующие ся при полировке, вследствие образования избыточного давления в резервуаре, выходят по газоотводной трубе в абсорбционную или нейтрализующую установку. Недостатком данного способа полировки изделий из стекла являются большие потери ценной плавиковой кислоты с испарениями в виде фтористого, водорода и четырехфтористого кремния. Наиболее близким к изобретению является способ кислотной полировки, путем травления в закрытой емкости 2J Однако известный способ также не обеспечивает уменьшения выброса фтористых соединений Цель изобретения - удешевление процесса полировки. Это достигается тем, что травление ведут при избыточном давлении 5001700 мм вод.ст. Ведение процесса полировки при избыточном давлении, меньшим 500 мм вод.ст., не .обеспечивало существенного снижения выбросов фторсодержащих газов. При увеличении избыточного давления более 1700 мм вод.ст. наблюдалось матирование стеклоизделий в момент слива кислотной смеси из полированной емкости. Способ полировки изделий из стекла включает заливку травильного раствора, травление изделий, слив травильного раствора, заливку и слив промывных жидкостей, отвод кислотных испарений, причем операции заливки травильного

раствора и травления бедут при избуточном давлении.

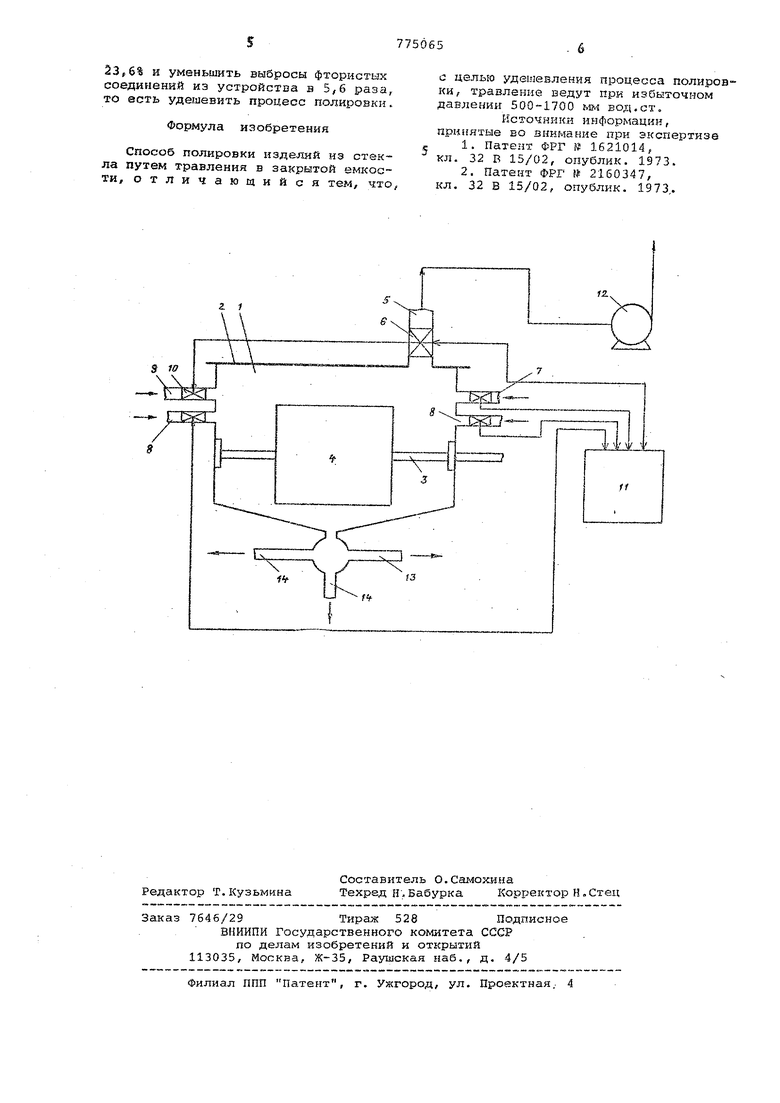

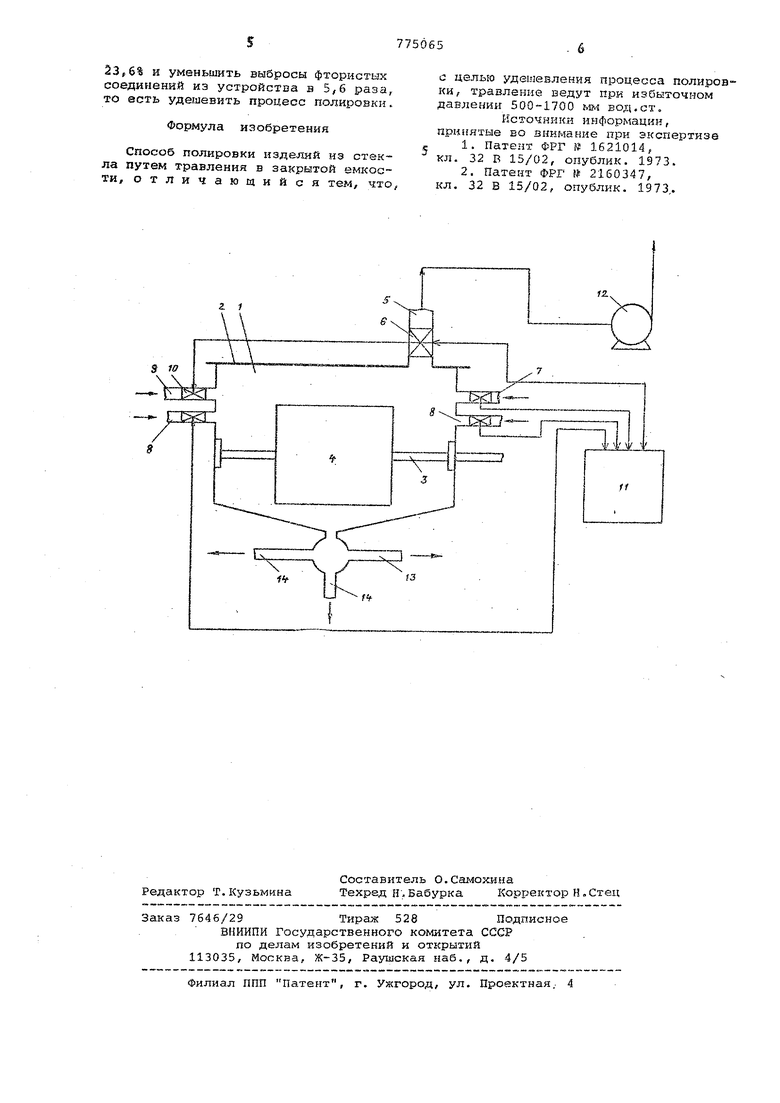

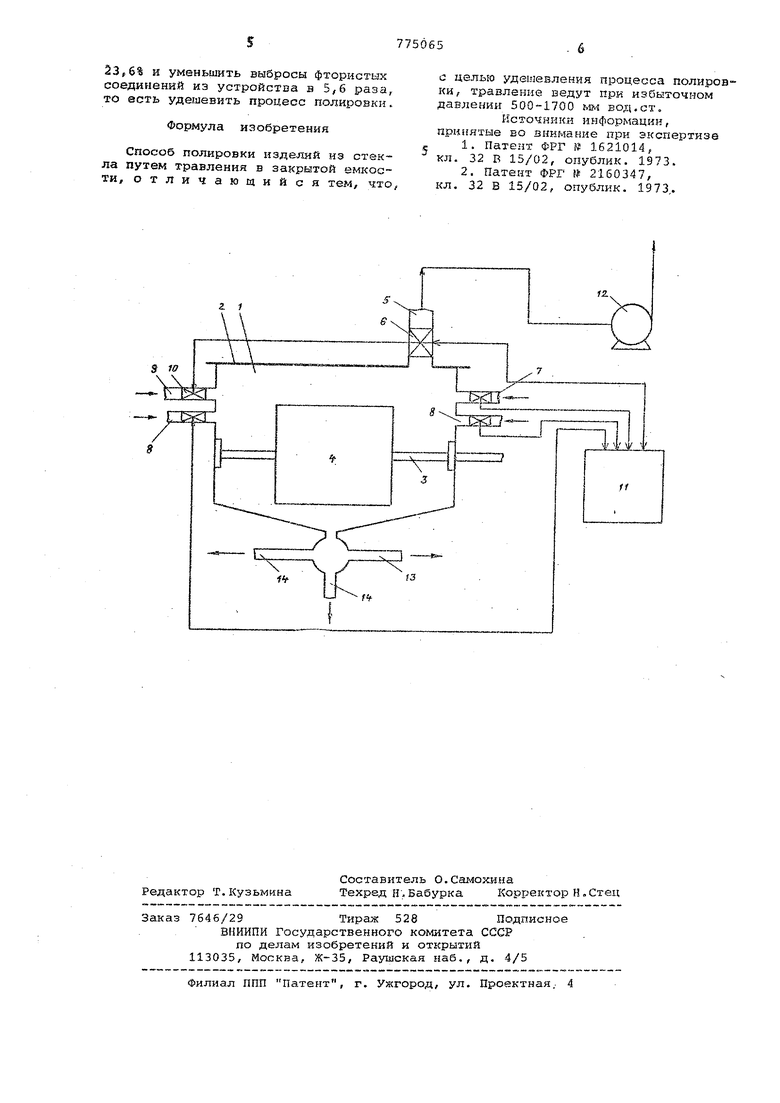

Такой способ может быть осуществлен в устройстве для полировки изделий из стекла, содержащем герметично закрытый резервуар с крьашкой,, перфорированный вращающийся барабан, установленный внутри резервуара, газоотводную трубу, патрубки для подвода и отвода травильного раствора и патрубки для подвода и отвода промывных жидкостей. Причем резервуар снабжен воздухоподводящим патрубком с заслон кой, газоотводная труба оснащена. заслонкой, а заслонки сблокированы и соединены с пультом управления. Отвод кислотных испарений не в течение всех операций процесса, как это осуществлялось в известном способе, а принудительным протягиванием воздуха через резервуар при выполнении части операций, таких как слив травильного раствора, заливка проNSfcJBHHX жидкостей, промывка изделий и слив промывных жидкостей, обеспечивает jcopomee качество полировки изделий, снижает концентрацию кислотных испарений, в том числе и фторис тых соединений,, в пространстве над изделиями,

Оснащение газоотводной трубы заслонкой позволяет на операциях заливки Травильного раствора и травления изделий из стекла герметично закрывать резервуар, благодаря чему зна:чительно сокращается расход плавиковой кислоты на испарение, а оснащение резервуара воздухоподводящим патрубком позволяет протягивать воздух через резервуар для полной очистки пространства над барабаном от кислотных испарений при операциях

слива травильного раствора, заливки

промывной жидкости, промывки изделий из стекла, слива прог ывной жидкости. На чертеже схематичед и изображено устройство для осуществления способа.

Устройство содержит резервуар 1 с крглшкой 2, внутри которого помещен на валу 3 вращающийся перфорированный барабан 4. Резервуар оснащен газоотводной трубой 5 с заслонкой 6, патрубком 7 для подвода травильного раствора, патрубками 8 для подвода промывных жидкостей, воздухоподводящим патрубком 9 с заслонкой 10, причем заслонки б и 10 сблокированы и соедннены с пультом 11 управления устройства для полировки. Газоотводная труба 5 соединена с вентилятором 12. К нижней части резервуара подсоединаны трубы 13 и 14 для отвода травильного

раствора и для отвода промьшных жидкостей соответственно.

Изделия из стекла загружают в закрытый перфорированный барабан 4, Через патрубок 7 в резервуар 1 заливают травильный раствор, предварително перекрыв заслонки б и 10, и полируют изделия, резервуар 1 герметично закрыт и создано избыточное давление Затем, открыв заслонки б и 10 и включив вентилятор 12, осуществляют операции слива травильного раствора, заливки промывяых: /кидкостей, промывки изделий, слива прор-агвных жидкостей с одновременным протягиванием воздуха через резервуар. Отполированные стеклоизделия выгружают из барабана, и процесс повторяют снова.

Сравнительные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полировки изделий из стекла | 1980 |

|

SU952795A1 |

| Устройство для химической полировки стеклоизделий | 1985 |

|

SU1294774A1 |

| Установка для химической обработки стеклоизделий | 1974 |

|

SU533562A1 |

| Способ промывки стеклоизделий при химической полировке | 1982 |

|

SU1047855A1 |

| Устройство для химической обработки стеклоизделий | 1986 |

|

SU1379259A1 |

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ПОЛИРОВКИ СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU330122A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| Устройство для травления стеклянной посуды | 1935 |

|

SU49090A1 |

| ТРАВИЛЬНО-РЕГЕНЕРАЦИОННЫЙ ПРОЦЕСС И СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 2003 |

|

RU2232208C1 |

| УСТРОЙСТВО ПОВЕРХНОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ АВТОМАТИЧЕСКОЙ ЛИНИИ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223560C2 |

Показатели

Расход 40%-ной плавиковой кислоты на один цикл полировки, кг

Выброс фтористых 00единепий за один цикл полировки в пересчете на 40%-нук} плавиковую кислоту, кг

Качество полировки

Внедрение предлахаемого способа наряду с улучшением качества обработ

Способ

предлагаемый

известный

21,4

28,0

8,05

Поверхность стеклоизделия ма тиров анзг

ки изделий из стекла позволяет сни65 эить расход плавиковой кислоты на

23,6% и уменьшить выбросы фтористых соединений из устройства в 5,6 раза, то есть удешевить процесс полировки.

Формула изобретения

Способ полировки изделий из стекла путем травления в закрытой емкости, отличающийся тем, что,

с целью удешевления процесса полировки, травление ведут при избыточном давлении 500-1700 ьш вод.ст.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-30—Публикация

1977-10-12—Подача