(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий | 1977 |

|

SU881080A1 |

| ПРОТЕКТОР ШИНЫ БЕЗ НАСЕЧЕК | 2002 |

|

RU2288846C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА БОБОВЫХ КУЛЬТУР В ЗАМОЧЕННОМ ВИДЕ | 2015 |

|

RU2614777C1 |

| УКУПОРОЧНАЯ КАПСУЛА ИЛИ ДОПОЛНИТЕЛЬНАЯ УКУПОРОЧНАЯ КАПСУЛА С ОТРЫВНОЙ БЕЗОПАСНОЙ ЛЕНТОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530870C2 |

| КОМПЛЕКТ УНИВЕРСАЛЬНО-МОДЕЛЬНЫХ СМЕННЫХ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ, СТОЕЧНОКОРПУСНЫХ МИКРОВИБРАЦИОННЫХ ПРИВОДОВ С ПРУЖИННОЙ ЗАЩИТОЙ И РАБОЧИХ ЧАСТЕЙ "ВИКОСТ" | 2012 |

|

RU2513714C2 |

| ПРОТЕКТОР ДЛЯ ШИНЫ ВЕДУЩЕЙ КОЛЕСНОЙ ОСИ БОЛЬШЕГРУЗНОГО ТРАНСПОРТНОГО СРЕДСТВА И ШИНА | 2013 |

|

RU2631368C2 |

| СПОСОБ ВАКУУМПЛОТНОГО СОЕДИНЕНИЯ КЕРАМИКИ ИЗ НИТРИДА БОРА С МЕТАЛЛАМИ | 1979 |

|

SU1739590A1 |

| СОПЛО ТОПЛИВНОГО ИНЖЕКТОРА С ЗАЩИТНОЙ ОГНЕУПОРНОЙ ВСТАВКОЙ | 1998 |

|

RU2193926C2 |

| ВЕНТИЛЬНАЯ ГОЛОВКА | 2003 |

|

RU2242659C1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки | 2022 |

|

RU2787911C1 |

1

Изобретение относится к устройствам для нанесения йокрытий, в частности, к нанесению металлизационных составов на диэлектрики для последующего получения вакуумплотных спаев керамики с металлом, а также стеклоприпоя на диэлектрики и металлические детали.

По основному авт. св. № 881080 известно устройство для нанесения покрытий, включающее бачок, шток, раоюложенный в центре бачка, и укрепленный на щток диск, рабочая поверхность которого имеет ячеистую структуру, образованную насечками с выступами. Причем выступы насечки имеют форму усеченной пирамиды, ширина усечения равна 0,15-0,35 -мм, щирина и глубина канавки рувш 1,7 ипфины усечения, а угол насечки равен 18-30.

В известном устройстве для получения частичного покрытия в форме окружности канавками и выступами, вьщолиенными под углом 90° по отношению прут к другу. При этом получаемый контур покрытия не имеет требуемой четкости, разброс по заданным допускам на размер покрытия превышает допустимый класс точности.

В электронной промышленности и, в част- . ноет, в электровакуумном приборостроении большинство приборов имеет коаксиальную конструкцию. Это обстоятельсгеЬ обуславливает необходимость нанесения покрытий, в частности, металлизации на диэлектрик, в форме окружности для последующего получения вакуумплотных отаев. Для получения спая с высокой механической прочностью и обеспечения электрической проодости узла к покрытию предъявляются требования по обеспечению ; высокого класса точности 1J.

Целью изобретения является повышение точности контура покрытия по окружности.

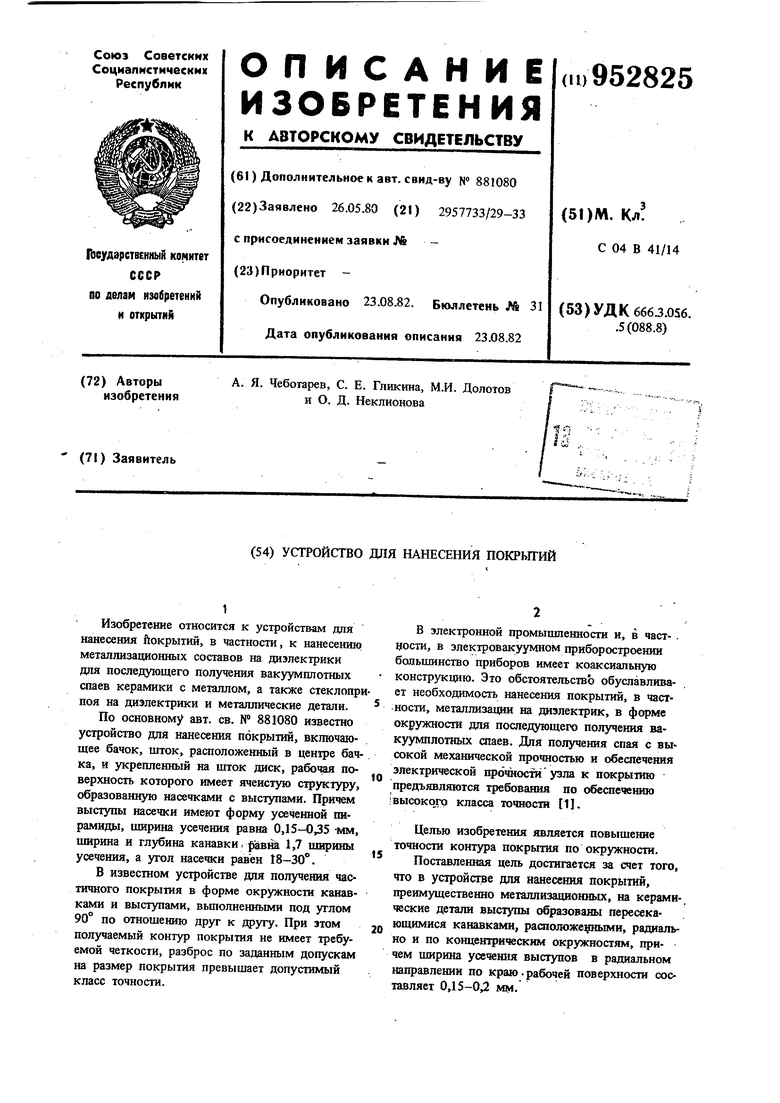

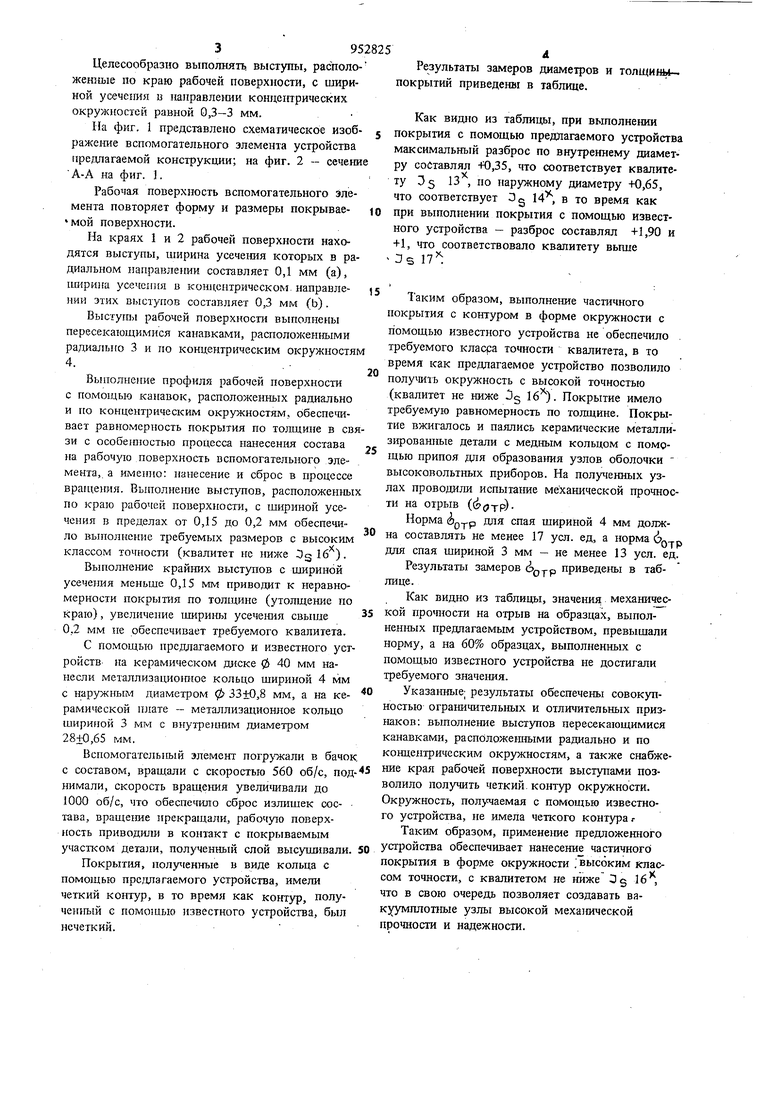

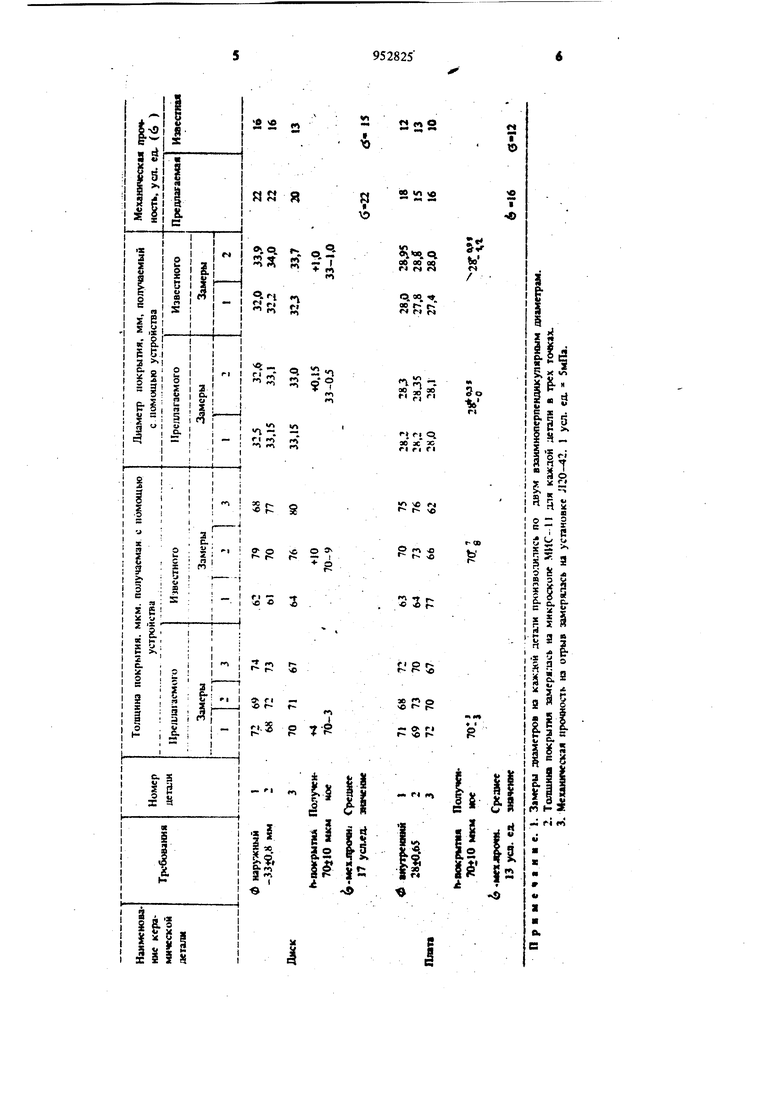

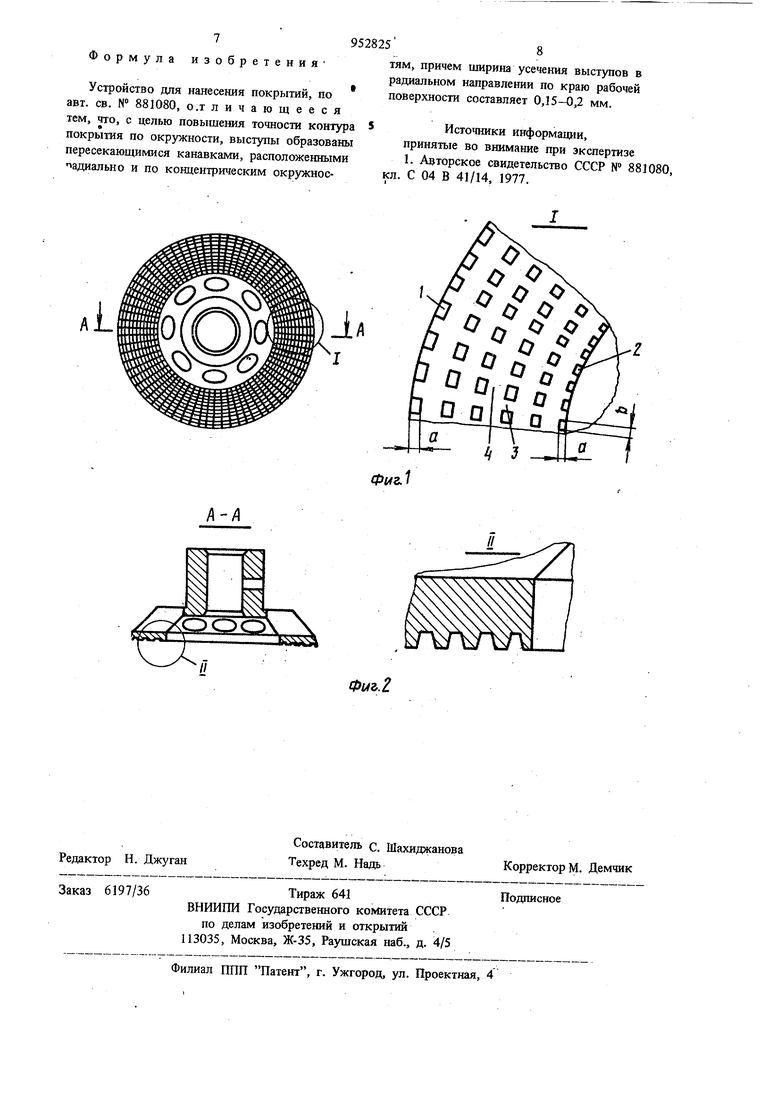

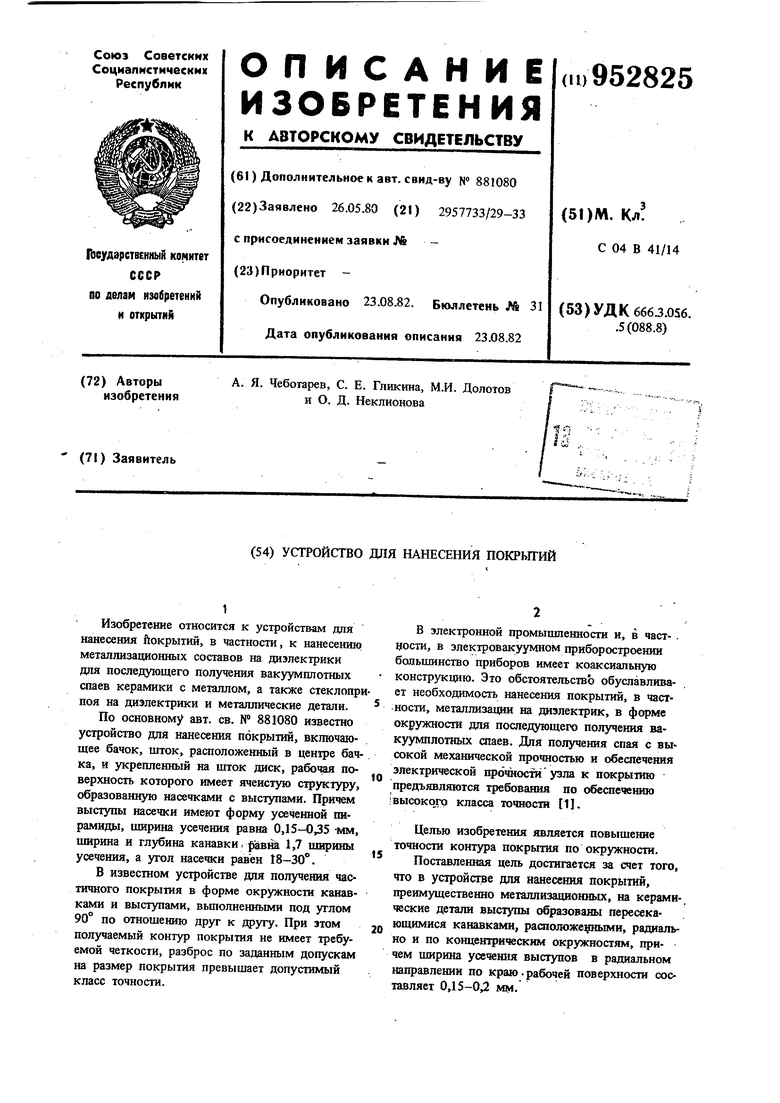

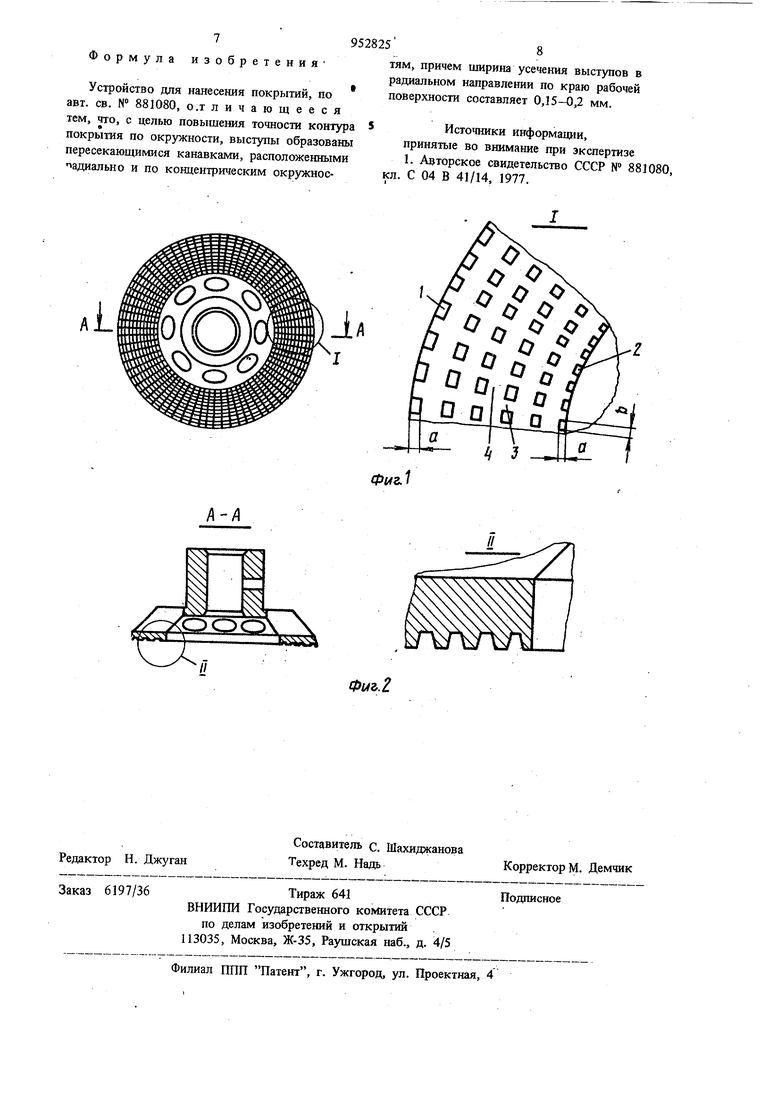

Поставленная цель достигается за счет того, что в устройстве для нанесения покрытий, преимущественно металлизацвонных, на керамические детали выступы образованы пересекающимися канавками, рашоложе ными, радиально и по концентрическим окружностям, причем ширина усечешш выступов в радиальном направлении по краю. рабочей поверхности составляет 0,15-0,2 мм. 395 Целесообразно выполнять выступы, расположенгшш по краю рабочей поверхности, с шириной усече шя в шправлении концентрических окружностей равной 0,3-3 мм. На фиг. 1 представлено схематическое изображение вспомогательного элемента устройства гфедлагаемой конструкции; на фиг. 2 - сечени А-А на фиг. 1. Рабочая поверхность вспомогательного элемента повторяет форму и размеры покрывае мой поверхности. На краях 1 и 2 рабочей поверхности находятся выступы, ширина усечения которых в радиальном направлении составляет 0,1 мм (а), ишршш усечсиня в концентрическом, направлении этих выступов составляет 0,3 мм (Ь). Выстугп рабочей поверхности выполнены пересекающимися канавками, располох енными радиа/нлю 3 и по концентрическим окружностя 4. Выполне 1ие профиля рабочей поверхности с помощью канавок, расположенных радиально и по концентрическим окружностям, обеспечивает равномерность покрытия по толщине в свя зи с особешюстью процесса нанесения состава на рабочзао поверхность вспомогательного элемента, а кмеи1 о: нанесение и сброс в процессе враще1шя. Выполнение выступов, расположенны по краю рабочей поверхности, с шириной усечения в пределах от 0,15 до 0,2 мм обеспечило выполненне требуемых размеров с высоким классом точности (квалитет не ниже Од 16 ). Выполнение крайних выступов с шириной усечения меньше 0,15 мм приводит к неравномерности покрытия по толщине (утолщение но краю), увеличение ширины усечения свыше 0.2 мм не обеспечивает требуемого квалитета. С помощью предлагаемого и известного устройств на керамическом диске 0 40 мм нанесли металлизациошюе кольцо шириной 4 мм с наружным диаметром 0 33+0,8 мм, а на керамической шгате - металлизациошюе кольцо шириной 3 мм с внутренним диаметром 28+0,65 мм. Вспомогательный элемент погр окали в бачок с составом, вращает с скоростью 560 об/с, под нимали, скорость вращения увеливдвали до 1000 об/с, что обеспечшю сброс излишек соетава, зраще1ше прекращали, рабочзгю поверхность приводшш в контакт с покрываемым участком детали, полученный слой высушивали. Покрытия, полученные в виде кольца с помощью предлагаемого устройства, имели четкий контур, в то время как котур, получешгый с помощью известного устройства, был нечеткий. Результаты замеров диаметров и толщины- покрытий приведены в таблице. Как видно из таблицы, при выполнении покрытия с помощью предлагаемого устройства максимальный разброс по внутреннему диаметру составлял +0,35, что соответствует квалитету Эз 13 , но наружному диаметру +0,65, что соответствует 3g 14, в то время как при выполнении покрытия с помощью известного устройства - разброс составлял +1,90 и +1, что соответствовало квалитету вьнне DS 17 Таким образом, выполнение частичного покрытия с контуром в форме окружности с помощью известного устройства не обеспечило , требуемого класра точности квалитета, в то время как предлагаемое устройство позволило окружность С ВЫСОКОЙ ТОЧНОСТЬЮ (квалитет не ниже Og . Покрытие имело требуемую равномерность по толщине. Покрытие вжигалось и паялись керамические металлиЗ1фоваш1ые детали с медным кольцом с помощью припоя для образоваьшя узлов оболочки высоковольтных приборов. На полученных узлах проводи;ш испыта1ше механической прочности на отрыв (Ср(тр). Норма (Q-pp для спая шириной 4 мм должна составлять не менее 17 усл. ед, а норма 60-,.р для спая шириной 3 мм - не менее 13 усл. ед. Результаты замеров приведены в таблице. Как видно из таблицы, значения механической прочности на отрыв на образцах, вынолненных предлагаемым устройством, превышали норму, а на 60% образцах, выполненных с помощью известного устройства не достигали требуемого значения. Указанные; результаты обеспечены совокупностью ограничителыц.1Х и отличительных признаков: выполнение выступов пересекающимися канавками, расположегтыми радиально и по концентрическим окружностям, а также снабжение края рабочей поверхности выступами поз° ™о получить четкий, контур окружности. Окружность, получаемая с помощью известного устройства, не имела четкого контура г Таким образом, применение предложенного Устройства обеспечивает нанесение частичного покрытия в форме окружности . высоким классом точности, с квалитетом не ниже Jg 16 , что в свою очередь позволяет создавать вакуумплотные узлы высокой механической прошюсти и надежности.

Формула изобретения

Устройство для нанесения покрытий, по авт. св. № 881080, о.г личающееся тем, что, с целью повышения точности контура покрытия по окружности, выступы образованы пересекающимися канавками, расположенными чадиально и по концентрическим окружностям, причем ширина усечения выступов в радиальном направлении по краю рабочей поверхности составляет 0,15-0,2 мм.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 881080 кл. С 04 В 41/14, 1977.

ОС

)|

Авторы

Даты

1982-08-23—Публикация

1980-05-26—Подача