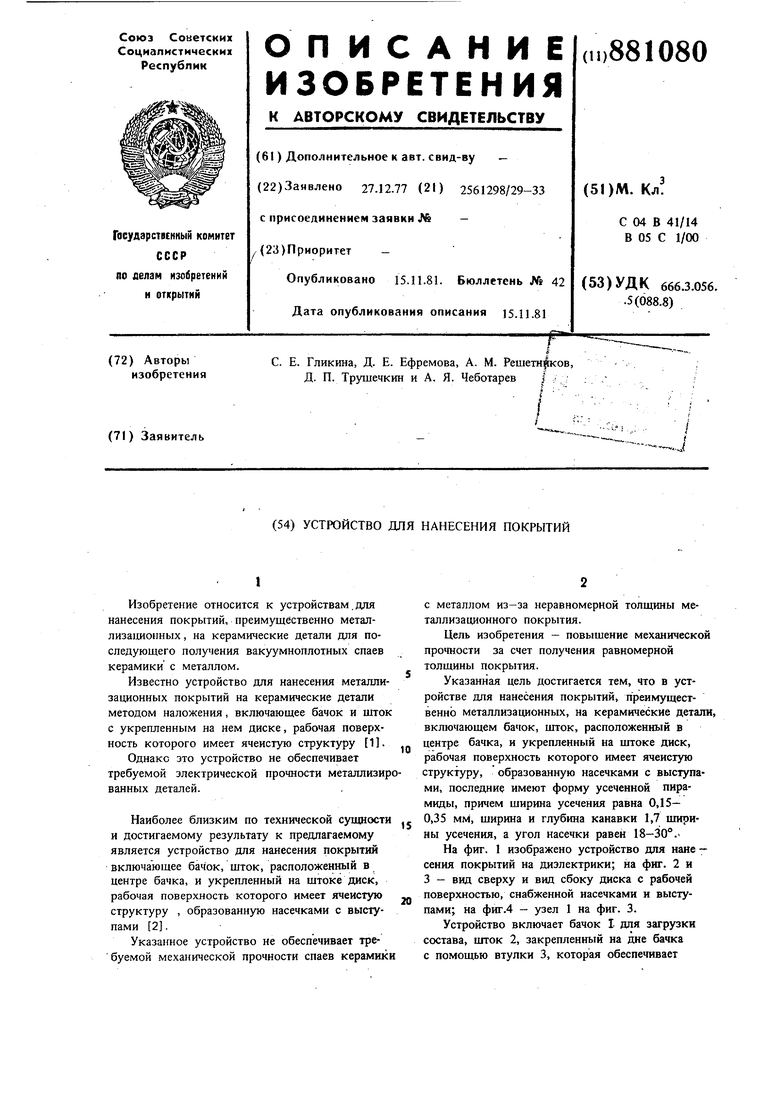

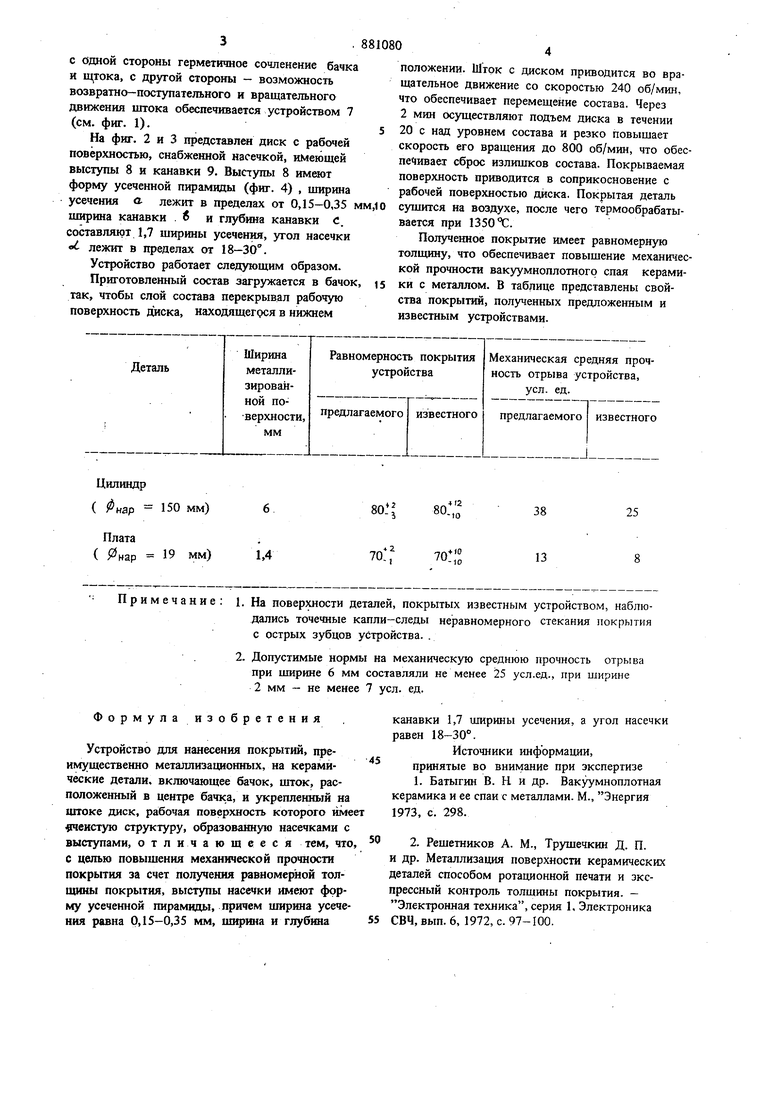

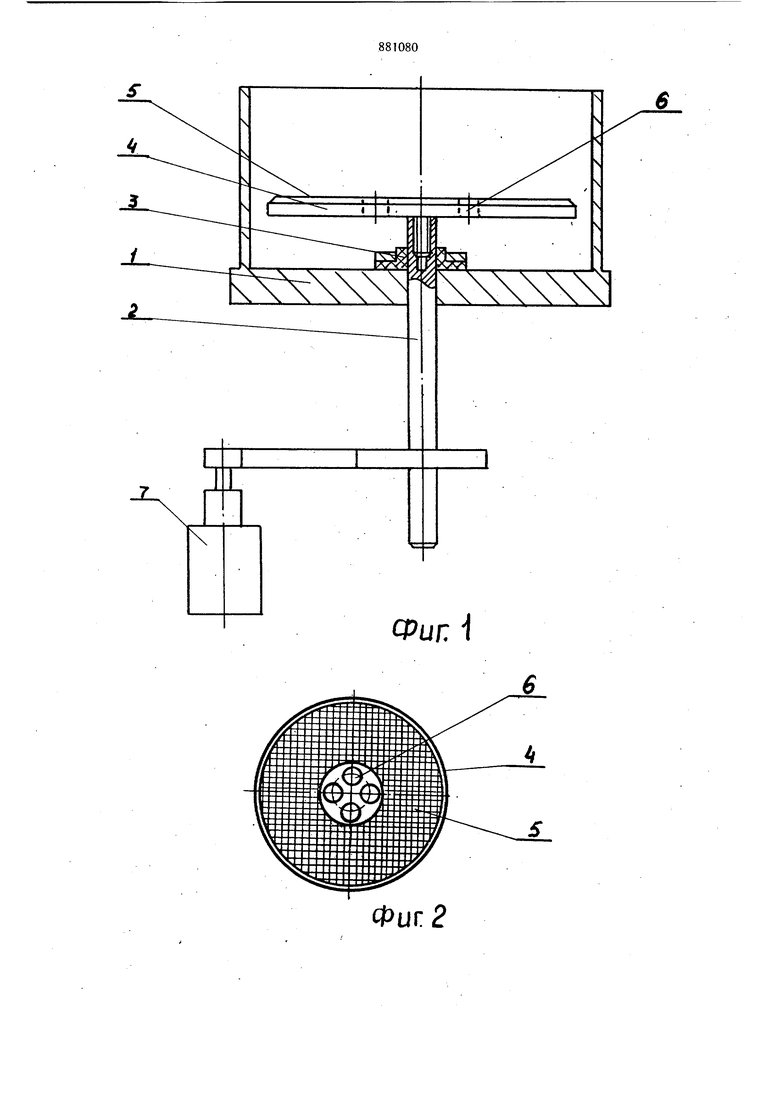

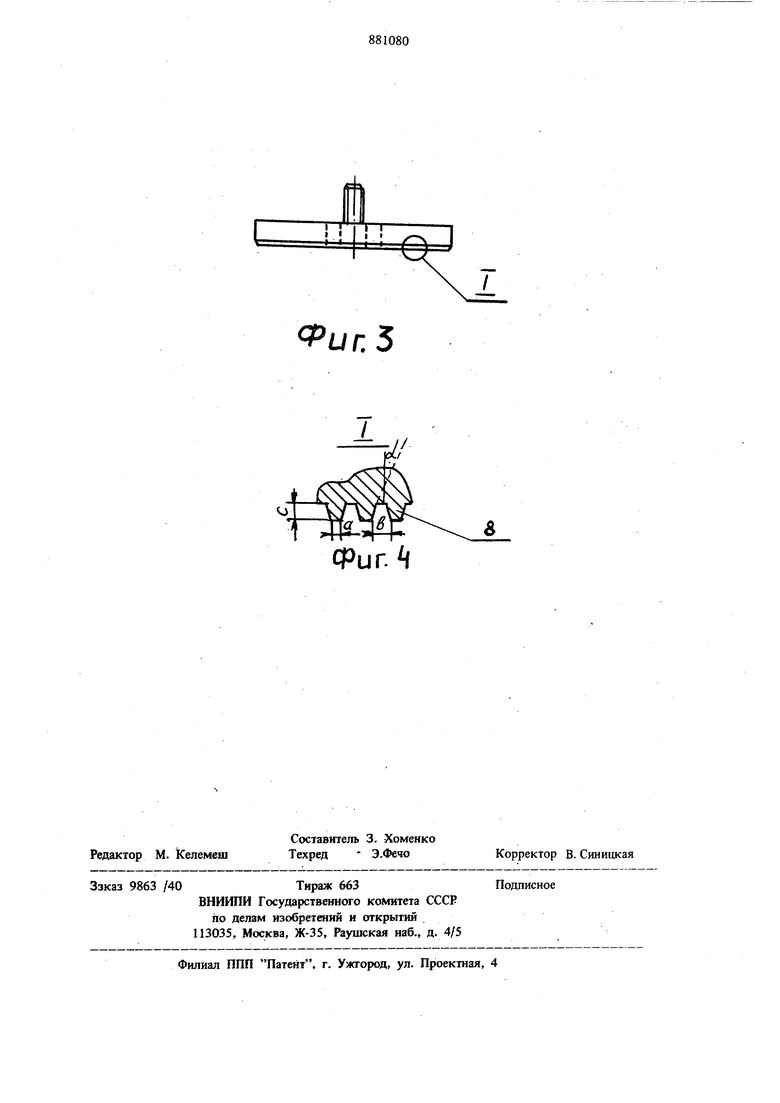

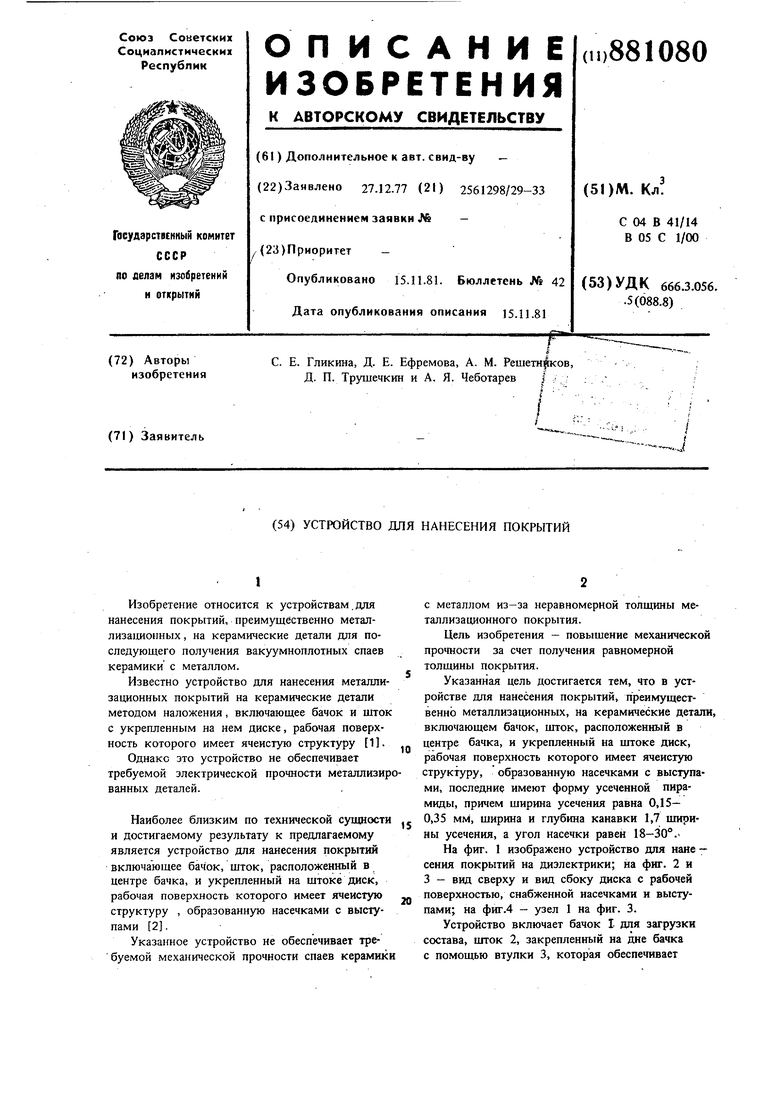

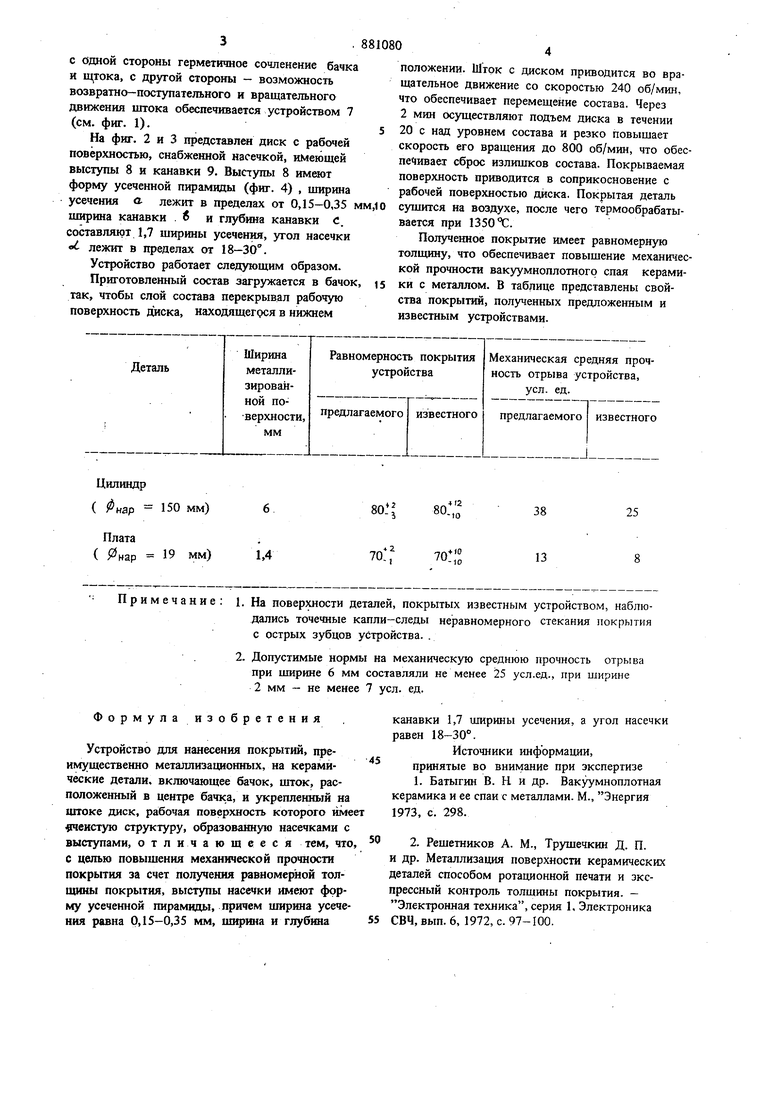

Изобретение относится к устройствам. для нанесения покрытий, преимущественно металлизационных, на керамические детали для последующего полу11ения вакуумноплотных спаев керамики с металлом. Известно устройство для нанесения металлизационных покрытий на керамические детали методом наложения, включающее бачок и щток с укрепленным на нем диске, рабочая поверхность которого имеет ячеистую структуру 1. Однако это устройство не обеспечивает требуемой электрической прочности металлизир ванных деталей. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для нанесения покрытий включающее бачок, щток, расположенный в центре бачка, и укрепленный на щтоке диск, рабочая поверхность которого имеет ячеистую структуру , образованную насечками с выступами 2. Указанное устройство не обеспечивает требуемой механической прочности спаев керамик с металлом из-за неравномерной толщины металлизащюнного покрытия. Цель изобретения - повышение механической прошости за счет получения равномерной толщины покрытия. Указанная цель достигается тем, что в устройстве для нанесения покрытий, преимущественно металлизационных, на керамические детали, включающем бачок, щток, расположенный в центре бачка, и укрепленный на щтоке диск, рабочая поверхность которого имеет ячеистую структуру, образованную насечками с выступами, последние имеют форму усеченной пирамиды, причем щирина усечения равна 0,15- 0,35 мм, щирина и глубина канавки 1,7 щирины усечения, а угол насечки равен 18-30°.. На фиг. 1 изображено устройство для нане - сения покрытий на диэлектрики; на фиг. 2 и 3 - вид сверху и вид сбоку диска с рабочей поверхностью, снабженной насечками и выступами; на фиг.4 - узел 1 на фиг. 3. Устройство включает бачок I для загрузки состава, щток 2, закрепленный на дне бачка с помощью втулки 3, которая обеспечивает 3, с одной стороны герметичное сочленение бачка и щтока, с другой стороны - возможность возвратно-поступательного и вращательного движення штока обеспечивается устройством 7 (см. фиг. 1). На фиг. 2 и 3 представлен диск с рабочей поверхностью, снабженной насечкой, имеющей выступы 8 и канавки 9. Выступы 8 имеют форму усеченной пирамиды (фиг. 4) , щирина усечения л лежит в пределах от 0,15-0,35 ширина канавки . б и глубина канавки с. составляют 1,7 ширины усечения, угол насечки о лежит в пределах от 18-30°. Устройство работает следующим образом. Приготовленный состав загружается в бачок так, чтобы слой состава перекрывал рабочую поверхность диска, находящегося в нижнем положении. Шток с диском приводится во вращательное движение со скоростью 240 об/мин, что обеспечивает перемещение состава. Через 2 мин осуществляют подъем диска в течении 20 с над уровнем состава и резко повышает скорость его вращения до 800 об/мин, что обеспечивает сброс излишков состава. Покрываемая поверхность приводится в соприкосновение с рабочей поверхностью диска. Покрытая деталь сушится на воздухе, после чего термообрабатывается при 13501. Полученное покрытие имеет равномерную толщину, что обеспечивает повышение механической прочности вакуумноплотного спая керамики с металлом. В таблице представлены свойства покрытий, полученных предложенным и известным устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий | 1980 |

|

SU952825A2 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| Способ металлизации корундовой керамики | 1980 |

|

SU992494A1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| Стеклоприпой | 1979 |

|

SU814988A1 |

| Способ изготовления композиционного материала для стенки вакуумного электрофизического устройства | 1983 |

|

SU1112429A1 |

Цилиндр Примечание

Формула изобретения

Устройство для нанесения покрытий, преимущественно металлизационных, на керамические детали, включающее бачок, шток, расположенный в центре бачка, и укрепленный на штоке диск, рабочая поверхность которого имеет ячеистую структуру, образованную насечками с выступами, отличающееся тем, что, с целью повышения механической прочности покрытия за счет получения равномерной толщины покрытия, выступы насечки имеют форму усеченной пирамиды, причем ширина усечения равна 0,15-0,35 мм, ширина и глубина

канавки 1,7 ишрины усечения, а угол насечки равен 18-30°.

Источники информации, принятые во внимание при экспертизе

и др. Металлизация поверхности керамических деталей способом ротационной печати и экспрессный контроль толщины покрытия. Электронная техника, серия 1, Электроника СВЧ,вып. 6, 1972,0.97-100. 1.На поверхности деталей, покрытых известным устройством, наблюдались точечные капли-следы неравномерного отекания покрытия с острых зубцов устройства. . 2.Допустимые нормы на механическую среднюю прочность отрыва при шир1ше 6 мм составляли не менее 25 усл.ед., при ширине 2 мм - не менее 7 усл. ед.

Фиг. 2

Фиг.

Авторы

Даты

1981-11-15—Публикация

1977-12-27—Подача