Изобретение относится к способам модификации промышленных полимеров, в частности меламинформальдегидных, используемых в производстве электроизоляционных лаков и эмалей.

Известнул способы получения модифицированных .меламинформальдегидных смол, заключающиеся в том, что реакцию меламина с формальдегидом проводят в присутствии модифицирующих агентов - матабисульфита натрия (с добавкой м-креозола) 1 или буры С2.

Однако полученные этими способами смолы растворимы только в воде, не растворяются в органических раст ворителях, не совмещаются с другими пленкообразующими веществами и плстификаторами.

Известно также,что для повышения, диэлектрических свойств, придания способности растворяться в органических растворителях, улучшения совместимости с компонентами, входящими в состав лаков и эмалей, меламинформальдегидные смолы модифицируют этерификацией одноатомными спиртами метиловым, бутиловым)3.

Однако модицированные таким способом смолы без добавки пластификатора

образуют пленки с плохой адгезией. Поэтому их обычно применяют в сочетании с полиэфирными смолами (глифталями) и/или жирными кислотами растительных масел,

У пленок, отлитых из приготовленных известным способом лаков, повышается эластичность, адгезия и твердость, но одновременно уменьша

10 ется электрическая прочность, влагостойкость, стойкость к минеральным маслам и растворителям.

Цель изобретения - улучшение физи15 ко-механических, электрофизических и гидролитических свойств.

Поставленная цель достигается тем,, что согласно способу модификации меламинформальдегидной смолы путем

20 обработки ее модифицирующим агентом, в качестве последнего используют азотсодержащий полимер, выбранный из группы, содержащей полибензимидазол (ПБИ), полиамидобензимида25 зол (ПАБИ), полиаминоамид (ПАА) и обработку проводят в присутствии катализатора кислотного типа.

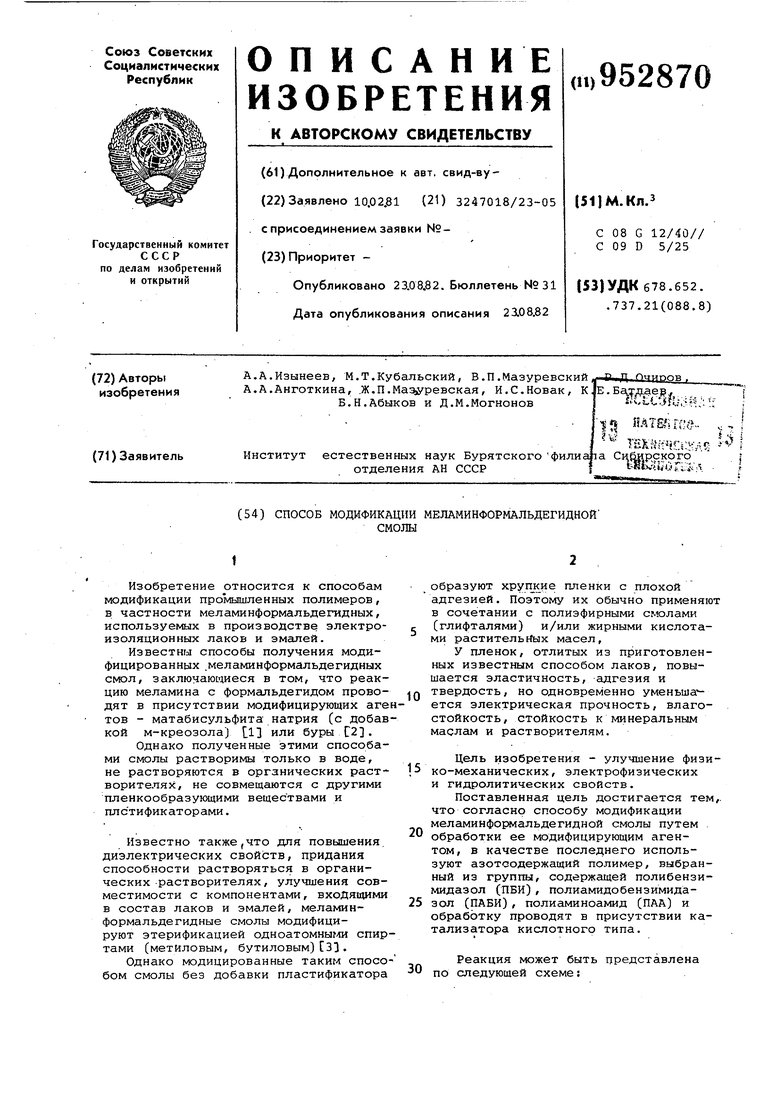

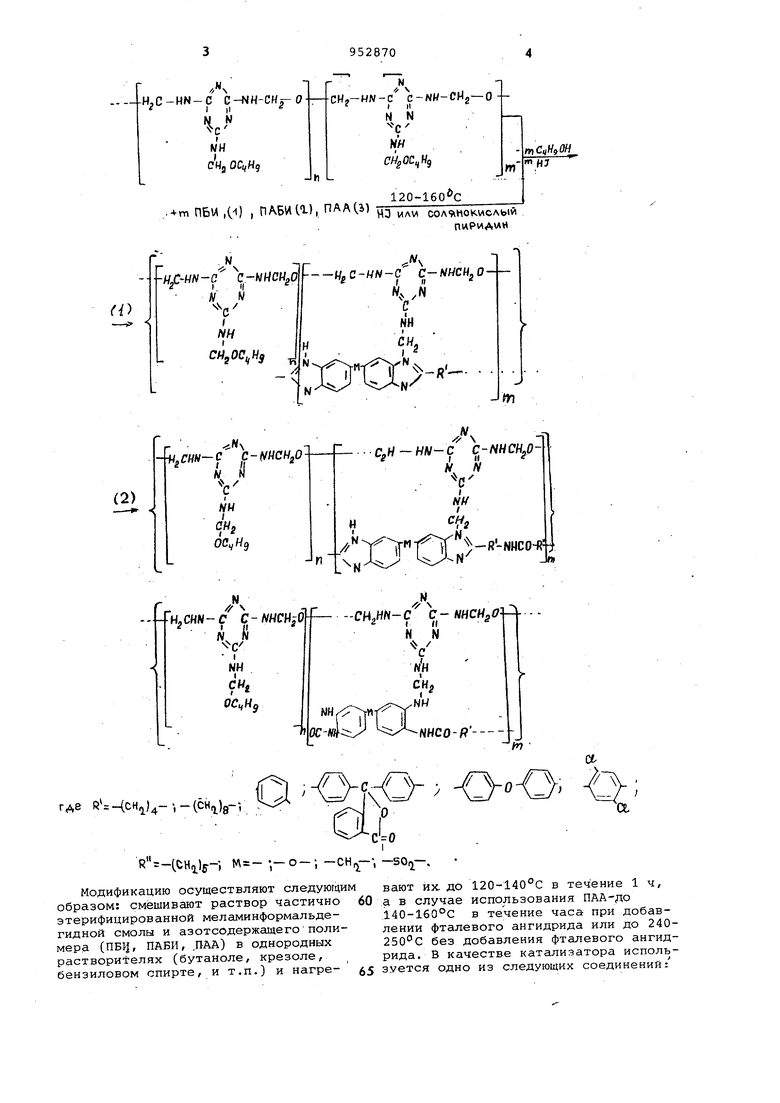

Реакция может быть представлена 30 по следующей схеме:

пиРидмн

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОНПРОВОДЯЩИЕ КОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2284214C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2193587C2 |

| Самоотверждающаяся смесь | 1972 |

|

SU509242A3 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| Электроизоляционная пленкообразующая композиция | 1989 |

|

SU1677718A1 |

| Реагент для приготовления безглинистого полимерного бурового раствора | 1987 |

|

SU1509392A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2009 |

|

RU2418029C1 |

| СПОСОБЫ БЕЗ ПРИМЕНЕНИЯ МЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ГАЗООБРАЗНОГО ВОДОРОДА ДЛЯ СЕЛЕКТИВНОГО ВОССТАНОВЛЕНИЯ АЛЬДЕГИДНОЙ ГРУППЫ ДО МЕТИЛЬНОЙ ГРУППЫ В РАЗЛИЧНЫХ ЗАМЕЩЕННЫХ ФУРАНАХ | 2021 |

|

RU2831160C1 |

| Способ получения полибензимидазолов | 1974 |

|

SU532608A1 |

| Способ изготовления электроизоляционного материала | 1983 |

|

SU1159069A1 |

где (cH)--(cH)g-.

Модификацию осуществляют следующим образом: смешивают раствор частично 60 этерифицированной меламинформальдегидной смолы и азотсодержащего полимера (ПЪЦ, ПАБИ, ДАЛ) в однородных растворителях (бутаноле, крезоле, бенэиловом спирте, и т.п.) и нагре- 5

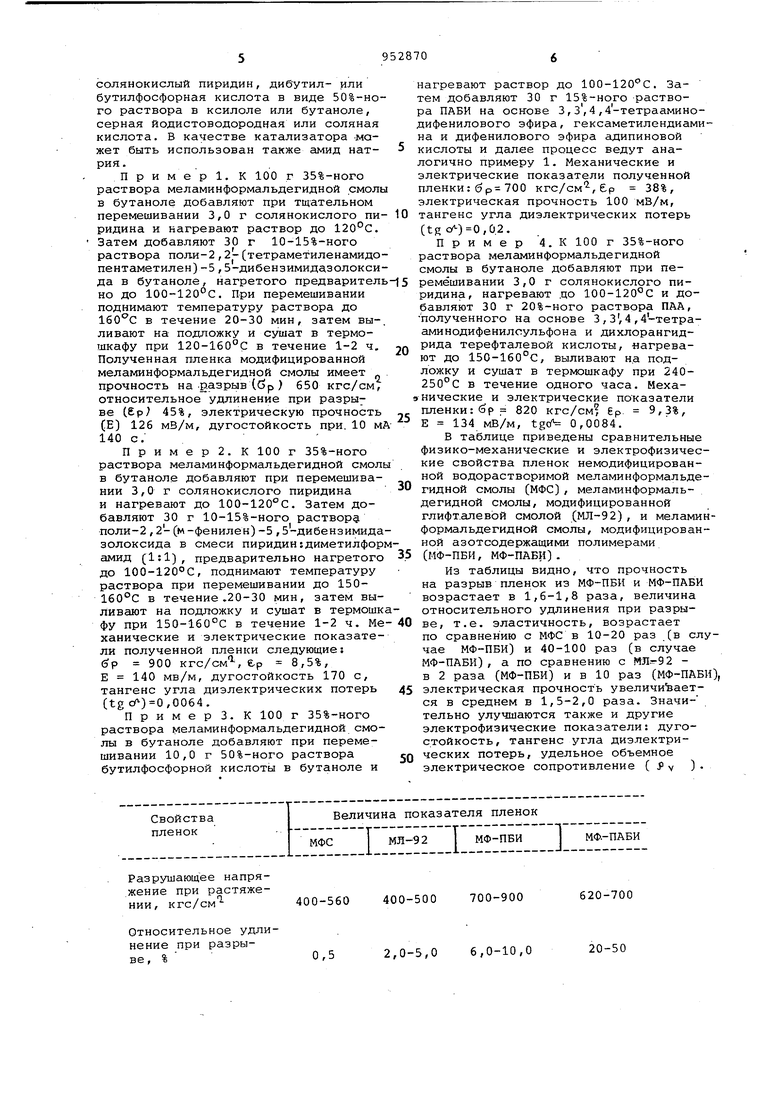

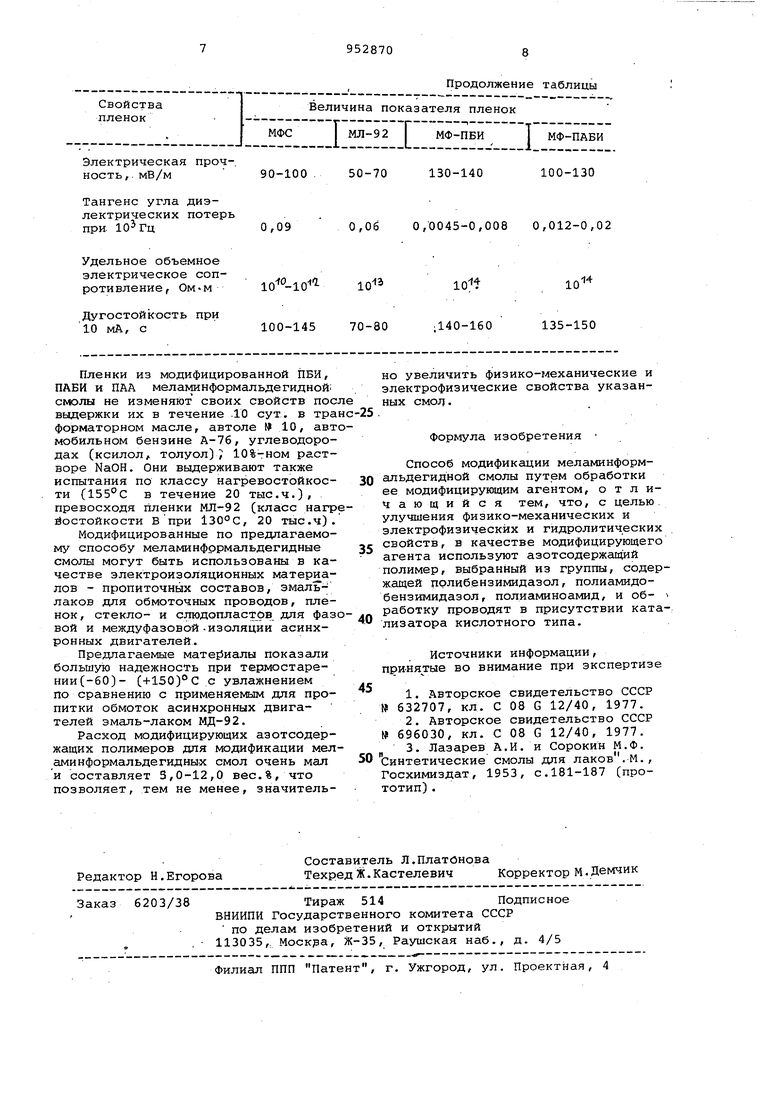

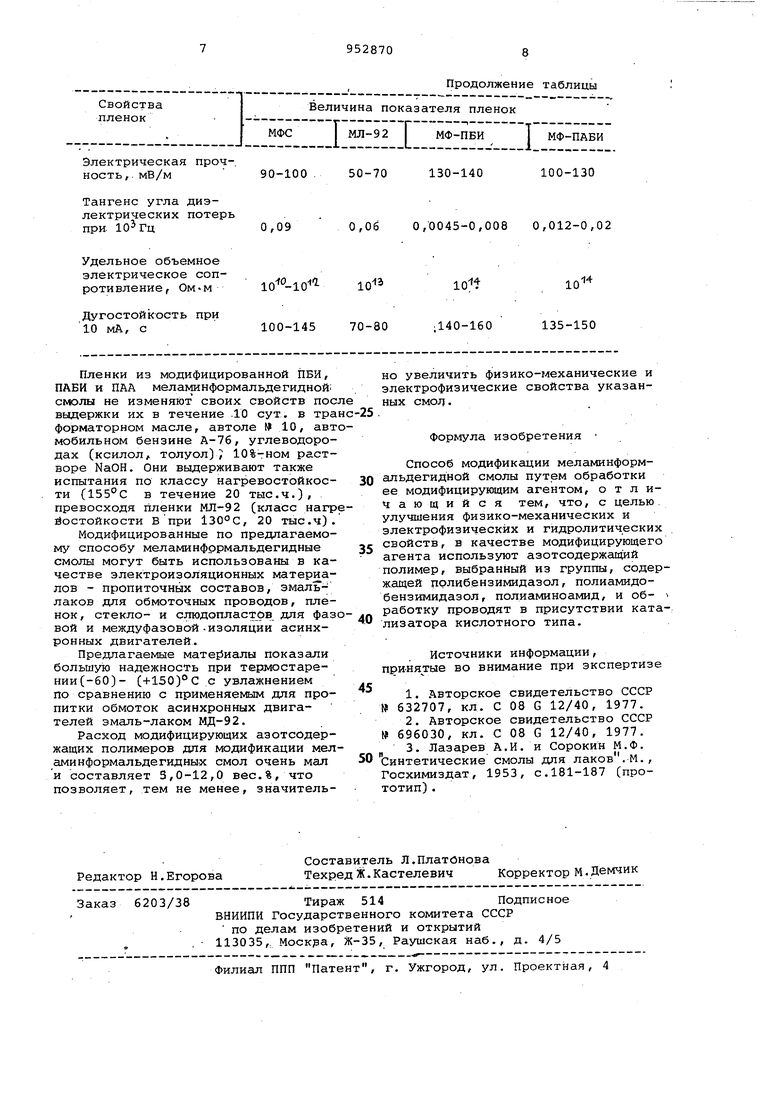

вают их. до 120-140 С в течение 1 ч, а в случае использования ПАА-до 140-1бО°С в течение часа при добавлении фталевого ангидрида или до 240250°С без добавления фталевого ангидрида. В качестве катализатора используется одно из следующих соединений: солянокислый пиридин, дибутил- или бутилфосфорная кислота в виде 50%-ного раствора в ксилоле или бутаноле, серная йодистоводородная или соляная кислота. В качестве катализатора -мажет быть использован также амид натрия. П р и мер 1. К 100 г 35%-ного раствора меламинформальдегидной смолы в бутаноле добавляют при тщательном перемешивании 3,0 г солянокислого пи ридина и нагревают раствор до 120°С. Затем добавляют 30 г 10-15%-ного раствора поли-2,2|-(тетраметиленамидо пентаметилен)-5,5-дибензимиддзолокси да в бутаноле, нагретого предварител но до 100-120°С. При перемешивании поднимают температуру раствора до в течение 20-30 мин, затем выливают на подложку и сушат в термошкафу при 120-160°С в течение 1-2 ч. Полученная пленка модифицированной меламинформальдегидной смолы имеет прочность на-разрыв (бр ) 650 кгс/см, относительное удлинение при разрыве (р 45%, электрическую прочность (Е) 126 мВ/м, дугостойкость при. 10 м 140 с. Пример2. К 100 г 35%-ного раствора меламинформальдегидной смол в бутаноле добавляют при перемешивании 3,0 г солянокислого пиридина и нагревают до 100-120°С. Затем добавляют 30 г 10-15%-ного раствору поли-2,2-(м-фенилен)-5,5-дибензимида золоксида в смеси пиридин:диметилфор амид (1:1), предварительно нагретого до 100-120°С, поднимают температуру раствора при перемешивании до 150leO C в течение .20-30 мин, затем выливают на подложку и сушат в термошк фу при 150-160°С в течение 1-2 ч. Me ханические и электрические показатели полученной пленки следующие: (эр 900 кгс/см, ер 8,5%, Е 140 МВ/м, дугостойкость 170 с, тангенс угла диэлектрических потерь (tgc)0,C064. Пример 3. К 100 г 35%-ного раствора меламинформальдегидной смолы в бутаноле добавляют при перемешивании 10,0 г 50%-ного раствора бутилфосфорной кислоты в бутаноле и

Разрушающее напряжение при растяже400-560 400-500 700-900 нии, кгс/см

Относительное удлинение при разры0,5 ве, %

620-700

20-50

2,0-S,0 6,0-10,0 нагревают раствор до 100-120С. Затем добавляют 30 г 15%-ного раствора ПАБИ на основе 3, З, 4 ,4-тетрааминодифенилового эфира, гексаметилендиамина и дифенилового эфира адипиновой кислоты и далее процесс ведут аналогично примеру 1. Механические и электрические показатели полученной пленки: бр 700 кгс/см, 6р 38%, электрическая прочность 100 мВ/м, тангенс угла диэлектрических потерь (tg с/-)0 ,0.2. П р и м е р 4. К 100 г 35%-ного раствора меламинформальдегидной смолы в бутаноле добавляют при перемёшивании 3,0 г солянокислого пиридина, нагревают .цо 100-120°С и добавляют 30 г 20%-ного раствора ПАА, полученного на основе 3, 3,4 г4-тетрааминодифенилсульфона и дихлорангидрида терефталевой кислоты, нагревают до 150-160°С, выливают н.а подложку и сушат в термошкафу при 240250°С в течение одного часа. Механические и электрические показатели пленки:бр 820 кгс/см бр 9,3%, Е 134 мВ/м, tgo 0,0084. В таблице приведены сравнительные физико-механические и электрофизические свойства пленок немодифицированной водорастворимой меламинформальдегидной смолы (МФС), меламинформальдегидной смолы, модифицированной глифт.алевой смолой (МЛ-92) , и меламинформальдегидной смолы, модифицированной азотсодержащими полимерами (МФ-ПБИ, МФ-ПАБИ). Из таблицы видно, что прочность на разрыв пленок из МФ-ПБИ и МФ-ПАБИ возрастает в 1,6-1,8 раза, величина относительного удлинения при разрыве, т.е. эластичность, возрастает по сравнению с МФС в 10-20 раз (в случае МФ-ПБИ) и 40-100 раз (в случае МФ-ПАБИ) , а по сравнению с МЛ--Г-92 в 2 раза (МФ-ПБИ) и в 10 раз (МФ-ПАБИ), электрическая прочность увеличивается в среднем в 1,5-2,0 раза. Значительно улучшаются также и другие электрофизические показатели: дугостойкость, тангенс угла диэлектрических потерь, удельное объемное электрическое сопротивление ( J у ) .

Авторы

Даты

1982-08-23—Публикация

1981-02-10—Подача