(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибензимидазолов | 1977 |

|

SU732294A1 |

| Способ получения полибензимидазолов | 1974 |

|

SU520378A1 |

| Способ получения полибензимидазолов | 1982 |

|

SU1046254A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 2002 |

|

RU2224770C2 |

| Способ получения смешанных полибензимидазолов | 1973 |

|

SU503891A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 2002 |

|

RU2224771C2 |

| Способ получения азотосодержащих полиариленгетероциклов | 1974 |

|

SU520377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 1973 |

|

SU388592A1 |

| Способ получения фторированных полибензимидазолов | 1975 |

|

SU527453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСУЛЬФОНБЕНЗИМИДАЗОЛОКСАЗОЛОВ | 1973 |

|

SU364644A1 |

1

Изобретение относится к способам полу чения термостойких полигетероарияенов попибензимидазолов с повышенной теплостойкостью, имеющих структурно-сшитую структуру и пригодных в качестве связующих для стеклопластиков, покрытий, пленок, адгези-т ВОВ и различных композиций для отверждающих пластмасс.

Известен способ получения полибензимндазолов поликонденсацией в расплаве в токе инертного газа ароматических тетрааминов с дифениловыми эфирами ароматических дикарбоноБых кислот 1 . Полибензимидазолы, получаемые по известным методам, могут применяться в качестве клеев и связующих для стеклопластиков, но они могут длительно использоваться при температурах, не превышающих 250°С. Длительной эксплуатации их при более высоких температурах прёпятствует развивающаяся термоокислительная деструкция полимеров, которая приводит к ухудшению механических свойств.

Известные полибензимидазолы весьма устойчивы к действию различных жидкостей и растворителей, но стойкость их к кипящей воде низкая, так за 2 часа кипячения в воде прочность от исходной падает на 30 40% 2J.

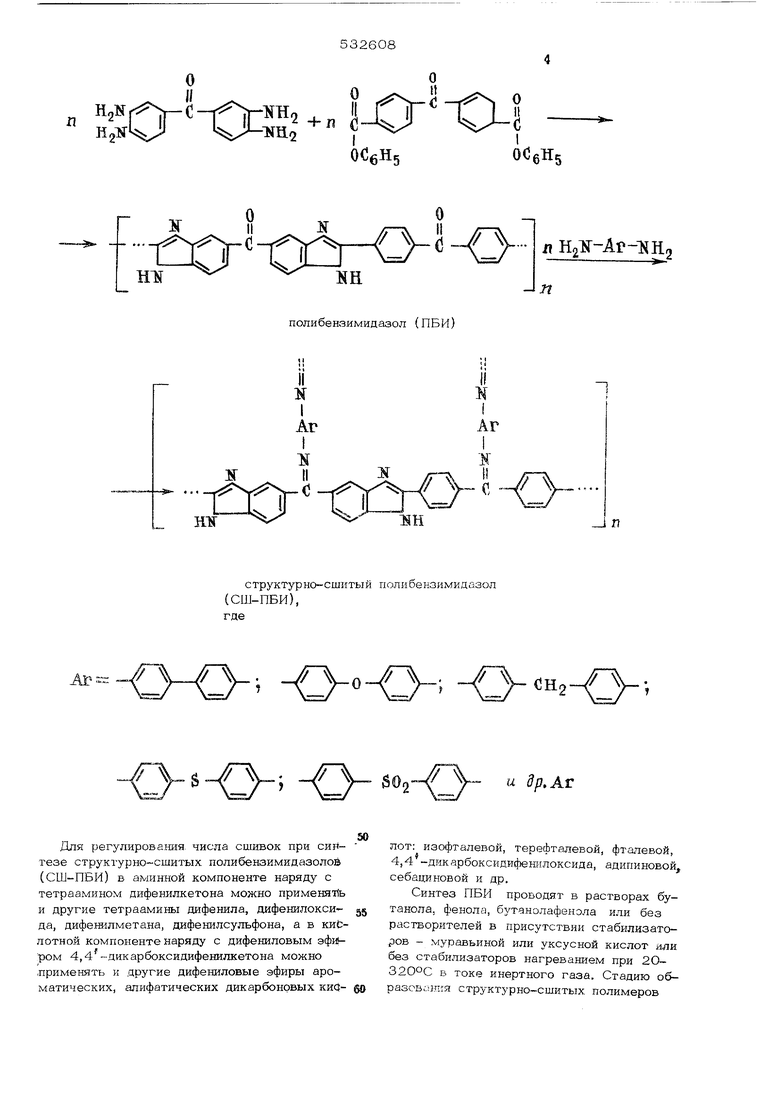

Для повышения теплостойкости и сниже-ния термоокислительной деструкции при повышенных температурах, а также увеличения гидролитической стабильности к различным растворителям и жидкостям, главным образом к кипящей воде предлагается способ получения полибензимидазолов структурно-сшитой структуры на основе 3,,4-тeтpaaминoдифeнилкeтoнa и дифенилового эфира 4,4-дикарбоксидифенилкетона в присутствии ароматических диаминов в токе инертного газа в расплаве двухстадийным методом по следующей схеме: +л isa

Hlif

попибензимидазол (ПБИ)

Н

структурно-сшитый полибензимияазол (СШ-ПБИ), где

л . -л

1SH

п 1

/жяоигяа

™ м др. AT

Для регулировашш числа сшивок при синтезе структурно-сшитых по ли бе найми дазо лей (СШ-ПБИ) в аминной компоненте наряду с тетраамином дифенилкетона можно применят(ь и другие тетраамины дифенила, дифенилоксида, дифегаялметана, дифенилсульфона, а в киЬлотной компоненте наряду с дифениловым эфиром 4,4 дикарбоксидифенилкетона можно .применять к другие дифениловые эфиры ароматических, алифатических дикарбоновых кис}лот: изофталевой, терефталевой, фтапевой, 4,4 -дикарбоксиЕифешшоксида, адипиновой, себациновой и др.

Синтез ПБИ проводят в растворах бутанола. фенола, бутанолафенэла или без растворителей в присутствии стабилизаторов - муравьиной или уксусной кислот или без стабилизаторов нагреванием при 2032ООС в токе инертного газа. Стадию обpaaoB JHtiH структурно-сшитых полимеров

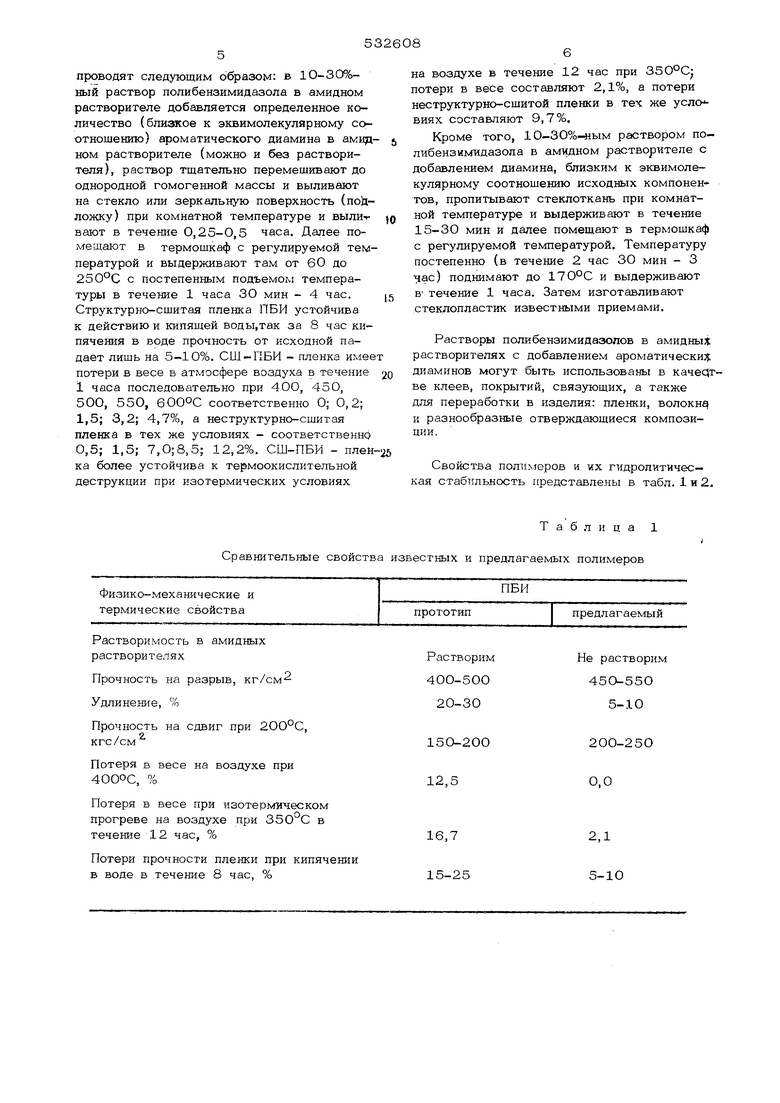

проводят следующим образом: в 10-ЗО%ный раствор полибензимидазола в амидном растворителе добавляется определенное количество (близкое к эквимолекулярному соотношению) ароматического диамина в амидном растворителе (можно и без растворителя), раствор тщательно перемешивают до однородной гомогенной массы и выливают на стекло или зеркальную поверхность (подложку) при комнатной температуре и выли-г вают в течение 0,25-0,5 часа. Далее помещают в термошкаф с регулируемой температурой и выдерживают там от 60 до 250°С с постепенным подъемом температуры в течение 1 часа ЗО мин - 4 час. Структурно-сшитая пленка ПБИ устойчива к действию и кипяшей воды.так за 8 час кипячения в воде прочность от исходной падает лишь на 5-10%, СШ-ПБИ - пленка имее потери в весе в атмосфере воздуха в течение i часа последовательно при 4ОС, 45О, 500, 550, 60ООС соответственно О; 0,2; 1,5; 3,2; 4,7%, а неструктурно-сшитая пленка в тех же условиях - соответственно 0,5; 1,5; 7,0; 8,5; 12,2%. СШ-ПБИ - плен ка более устойчива к термоокислительной деструкции при изотермических условиях Сравнительные свойства известных и предлагаемых полимеров

Растворимость в амидных растворителях

Прочность на разрыв, кг/см Удлинение, %

Прочность на сдвиг при 2ОО°С, кгс/см

Потеря в весе на воздухе при 4000С, %

Потеря в весе при изотермическом прогреве на воздухе при 35О С в течение 12 час, %

Потери прочности пленки при кипяч в воде в течение 8 час, %

на воздухе в течение 12 час при 350°Cj потери в весе составляют 2,1%, а потери неструктурно-сшитой пленки в тех же усло ВИЯХ составляют 9,7%.

Кроме того, 10-30%-«ым раствором полибензимидазола в амидном растворителе с добавлением диамина, близким к эквимолекулярному соотношению исходных компонентов, пропитывают стеклоткань при комнатной температуре и выдерживают в течение 15-ЗО мин и далее помещают в термошкаф с регулируемой температурой. Температуру постепенно (в течение 2 час 30 мин - 3 ас) поднимают до 170°С и выдерживают в- течение 1 часа. Затем изготавливают стеклопластик известными приемами.

Растворы полибензимидазолов в амидныж растворителях с добавлением ароматическиз диаминов могут быть использованы в качефве клеев, покрытий, связующих, а также для переработки в изделия: пленки, волокну и разнообразные отверждающиеся композиции.

Свойства полимеров и их гидролитическая стабильность представлены в табл. 1 и 2

Таблица 1

Не растворим 45О-55О 5-10

200-25О 0,0

2,1 5-1О Сравнительные даюшге гидролитических свойств

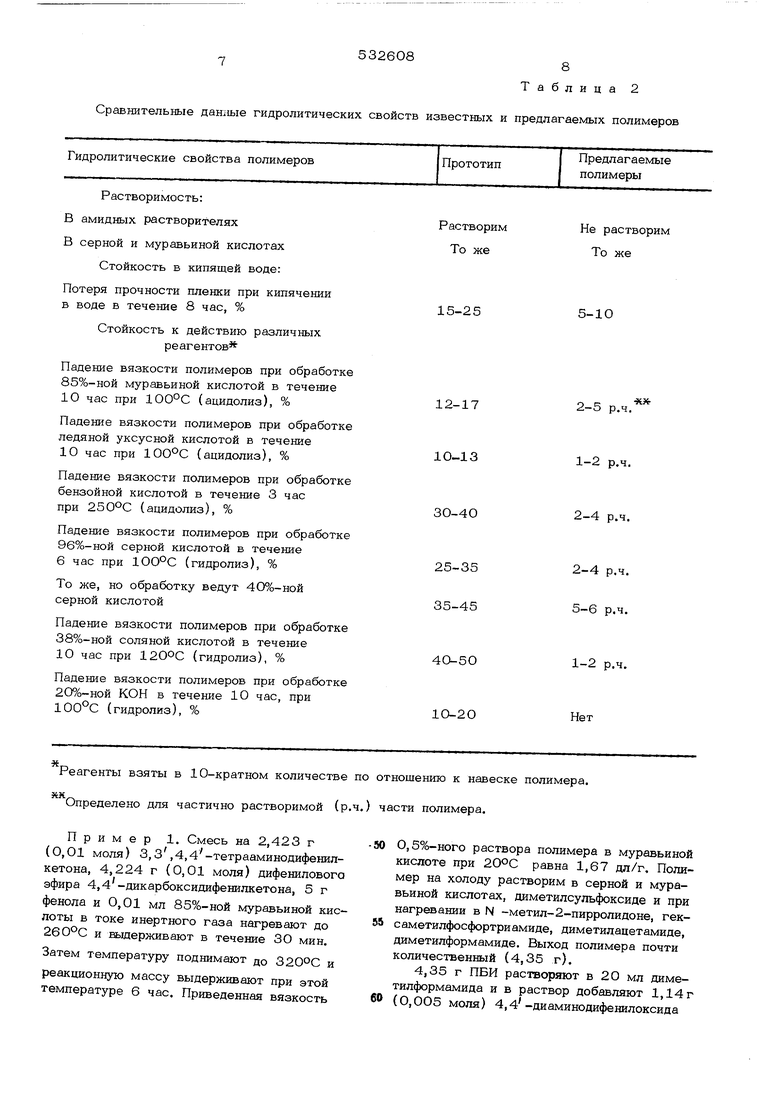

Растворимость: В амидных растворителях В серной и муравьиной кислотах

Стойкость в кипящей воде:

Потеря прочности пленки при кипячении в воде в течение 8 час, %

Стойкость к действию различных реагентов

Падение вязкости полимеров при обработке 85%-ной муравьиной кислотой в течение 1О час при ЮО-С (ацидолиз), %

Падение вязкости полимеров при обработке ледяной уксусной кислотой в течение 10 час при 100°С (ацидолиз), %

Падение вязкости полимеров при обработке бензойной кислотой в течение 3 час при {ацидолиз), %

Падение вязкости полимеров при обработке 96%-ной серной кислотой в течение 6 час при 1ОО°С (гидролиз), %

То же, но обработку ведут 40%-ной серной кислотой

Падение вязкости полимеров при обработке 38%-ной соляной кислотой в течение 10 час при 12ООС (гидролиз), %

Падение вязкости полимеров при обработке 20%-ной КОН в течение 10 час, при 100°С (гидролиз), %

Реагенты взяты в 10-кратном количестве по отношению к навеске полимера. Определено для частично растворимой (р.ч.) части полимера.

Пример 1. Смесь на 2,423 г (0,01 моля) 3,3 ,4,4-тетрааминодифенилкетона, 4,224 г (0,01 моля) дифениловога эфира 4,4-дикарбоксидифенилкетона, 5 г фенола и 0,01 мл 85%-ной муравьиной кислоты в токе инертного газа нагревают до 260°С и вьщерживают в течение 30 мин.

Затем температуру поднимают до 320ОС и реакционную массу выдерживают при этой температуре 6 час. Приведенная вязкость

Растворим

Не растворим То же То же

15-25

5-10

KJfr

2-5 р.ч. 1-2 р.ч, 2-4 р.ч.

2-4 р.ч. 5-6 р.ч.

1-2 р.ч. Нет

0,5%-ного раствора полимера в муравьиной кислоте при 200С равна 1,67 дл/г. Полимер на холоду растворим в серной и муравьиной кислотах, диметилсульфоксиде и при нагревании в N -метил-2-пирролидоне, гексаметилфосфортриамиде, диметилацетамиде, диметилформамиде. Выход полимера почти количественный (4,35 г).

4,35 г ПБИ растворяют в 20 мл диметилформамида и в раствор добавляют 1,14 г (0,005 моля) 4,4-диаминодифенилоксида Таблица 2 известных и предлагаемых полимеров в S мл диметилформамида при перемешивании и нагревании до 4О-60°С до образованкя однородной гомогенной массы, выливают на стекло или отполированную подложку при комнатной температуре и выдерживают в течение 15-30 мин. Далее пленку с подложкой помещают в термошкаф и выдер кивают в нем при 60-250°С с постепенным подъемом температуры в течение 3-4 час,затем охлаждают и снимают пленку с подложки. Структурно-сшитая пленка ПБИ устойчива к действию кипяш.ей воды, за 8 час кипячения в воде прочность от исходной падает на 6,2%. Указанная пленка достаточно устойчива к термоокислительной деструкции при изотермическом прогреве до ЗОО-С, а при 35О°С в течение 12 час потеря в весе составляет 2,1%, Однако до образования сшивок неструктурно-сшитая (неотвержденная} пле:жа в ане.аогичнь5Х условиях имеет потерю в весе 9,7%, обладает слабой гидро литической стабильностью по отношению к кипящей воде, за 2 часа кипячения в воде прочность от исходной падает на 32,7%. Пример 2. Смешивают 23,03 г (0,1 моля) 3,3,4,4 --тетрааминоднфенилок сида, 2,423 г (0,01 моля) 3,3,4,4-тет аминодифе шлкетона, 35,02 г (0,11 моля) дифеяилового эфира изофталевой кислоть, 45 г фенола и 0,05 мп муравьиной кислоты. Реакцию- проводят аналогично фимеру 1. Приведенная вязкость 0,5%-ног раствора полимера в концентрированной муравьиной кислоте при 20 С равна 2,44. По лимер на колоду растворим в серной и равьиной кнслотах; д:-гметилсульфоксиде и при незначительном нагревании во всех перечисленных в примере 1 амидных растворителях. Выход полимера почти количественный. Полученный полимер растворяют в 2ОО мл диметилформамида и в раствор добавляют 0,61 г (0,0025 моля) 4,4- диаминодифенилсульфнда при перемешивании и нагревании до 40-60-С до образования однородной гомогенной массы, выливают на отполированную подложку и отверждение ведут аналогично примеру 1. СШ-ГШИ-плен ка устойчива к действию кипящей воды, за 8 час кипячез-шя в воде прочность от исходной падает на 8,2%. Указанная пленка достаточно устойчива к термоокислительной деструкции, при 350°С в течение 12 час, при изотермическом прогреве на воздухе потеря в весе составляет 4,7%. Пример 3. Смесь из 23,03 г (од моля) 3,3,4,4-тeтpaaминoдифeнил- oкcидa, О, О5 мл ледяной уксусной кислоты и 50 мл бутанола нагревают до в токе инертного газа до получения одкоодного-piJC плав а. Затем Е остывшую м/юу загружают 28,66 г (0,09 моля) илоБОГо эфира изофгалево кислоты ;. ,22 г (0,01 моля) дифеяилового эфира ,4-дикарбоксидифеишкетона и реакцию роводят аналогично примеру 1. Приведенная вязкость 0, раствора полимера концентрированной муравьиной кислоте авна 2,67 дл/г. Растворимость полимера аналогична при. еру 2. Полученный полимер растворяют в ОО мл дпмeтилфopмa пlдa и в раствор добавляют О,56 г (0,ОО25 моля) 4,4-диаминодифенллметана при перемешиваш и и нагревании до 40-60 С до образования однородной гомогенной мэссы. Отверждение ведут акалог гчно примеру 1. Гидролитическая стабильность и терхгосгонкость полг;мера в пределах 2. П р и м е р 4. Смешивают 25,33 г (0,11 -,юля) 3,3 ,4,4 --тeтpaa iинoдпфeн ;,; оксида, 15,92 г (0,05 моля) д 1фенилпоэфталата, 7,4 г (0.05 моля) фа-алевого ангидрида, --,22 г (0,01 моля) дифеш;ловогО эфира 4.4--дикйрбоксиднфенилкето -:а, 40 г фенола, 0,05 мл ледяной уксусной кислоты и реакцию проводят аналогично примеру 1, Приведенная вязкость 0,5°Ь-ного растБОрп полимера в концентрированной л-уравьикой кислоге равна 2,73 дл/г. Растворимость полимера аналогична примеру 2. Полученный полимер растворяют в 150 мл .ети,ацетл;чи;да и в раствор добавляют 0,53 г V0,0025 моля) бензидина при перел.чэшив;;;ши. I- нагрев.аник до 40-60°С до образов ния гомогенной массы. Отверждеш-ie Беду т аналогично примеру 1. Гидрол11тическап стабильность и термостойкость полил-:ера в пределах примера 2. Пример 5. 22,83 г (0,1 моля) 3,3 .4,4 -тетрааминодиф1е)11;лметана 28,66 г (0,09 моля) дифекллового эфира нзофталевой кислоты, 4,22 г Ю, 01 МОЛЯ; дифенилового эфира 4,4 -карбсксцдифенилкетона. 4О г фенола, 0,05 мл ледяной уксусной кислоты и реакцию проводят аналогично примеру 1. Приведенная вязкость 0,59ь-ного раствора полимера в кокцентрировашюй муравьиной кислоте равна 1,86 дл/г. Растворимость полимера аналогична примеру 2. Полученный полимер Г створямл диметилаце1амида и в роствс|р добавляют 0,5/- г (0,0025 моля) 4,4-диг. аминодифенилоксида при перемешивашш и нагревании до 4О-60°С до образования гомогенной массы. Отверждение ведут аналогично примеру 1. Гидролитическая стабильность и термостойкость полимера в предел ах примера 2,

11

Формула изобретени

Способ получения полибензимидазолов поликонденсацией в расплаве при нагревании, отличающийся тем, что, с целью придания полимерам повышенной гидролитической стабильности и повышения теплостойкости, осуществляют реакцию 3,3 4,4-гетрааминодифенилкетона и дифенилового эфира 4,4-дикарбоксидифёнилкетона в присутствии ароматического диамина при О,

532608

12

Источники информации, принятые во внимание при экспертизе:

стр. 36-58.

2,Ли Г., Стоффи Д., Невилл К, Новые линейные полимеры. М., Химия, 1972, стр. 206-235 (прототип).

Авторы

Даты

1976-10-25—Публикация

1974-12-09—Подача