1

Изобретение относится к углеродным композициям, используемым для изготовления фрикционных материалов, предназначенных для работы в тяжелонагруженных тормозных устройствах, например в авиационных тормозах.

Известна углеродная композиция для получения фрикционного материала, включающая карбонизованные целлюлозные волокна, фенольную смолу и карбид кремния. Материал, полученный из такой композиции имеет относительно низкую плотность и энергоемкость, что приводит к необходимости увеличения объемов тормозных систем для предотвращения возникновения при эксплуатации тормоза недопустимо высоких температур.

Известна также углеродная комнозиция для получения фрикционного материала, содержащая, вес. %:

Порощок графита20-60

Прокаленный кокс20-40

Каменноугольный пек20-30

Карбид кремния5-12

Недостатком данного материала является низкая износостойкость в тяжелонагруженных тормозных устройствах.

Целью изобретения является повышение износостойкости фрикционного материала.

Это достигается тем, что композици.я дополнительно содержит графитированное полиакрилонитрильное волокно при следующем содержании компонентов, вес. %: Прокаленный кокс5-25

Графит5-10

Каменноугольный пек25-30

Карбид кремния 5-10

Графитпрованное полиакрилонитрильное волокно30-60

Целесообразно использовать графнтированные полиакрилонитрильные волокна (филаменты) длиной 5-40 мм, так как введение в композицию более коротких волокон приводит к резкому ухудшению физико-механических и эксплуатационных характеристик фрикционного материала. При увеличении длины волокон свыше 40 мм ух дшаются формуемость и однородность композиции. Пример. Для получения фрикционного материала готовят три композиции при следующем содержании ингредиентов, вес. %:

Композиция I

прокаленный кокс25

графит10 Каменноугольный

пек25

Карбид кремния1055

Графитированное

полиакрилонитрильное волокно 305560

Исходные ингредиенты имеют следующие характеристики. Прокаленный кокс - марка КНПС ГОСТ 3278-62, подвергнутый размолу на вибромельницах с размером частиц не более 160 мкм. Графит - графитированный бой, являющийся смесью отходов искусственных графитов (МПГ-6 и МПГ-8) с размером частиц не более 90 мкм.

Каменноугольный пек - среднетемпературный (1разм. 65°С), ГОСТ 1038-65.

Карбид кремния - фракция минус 0,01 мм.

Графитированные волокна - филаменты длиной 5-40 мм, диаметром 7-9 мкм, термообработанные при 3000°С, на основе полиакрилонитрила. Предел прочности при разрыве графитированного волокна 185 кгс/мм модуль упругости 50,2ХЮ кгс/мм и плотность 2,02 г/смз.

Каждую смесь подвергают гидроперемешиванию в нутч-фильтре, снабженном пропеллерной мешалкой с 2000 об/сек и с соотношением компонентов и воды 1 :30 в течение 10- 15 мин. После чего воду удаляют с помощью вакуумотсоса и массу высушивают при 70- 80°С в течение 2-3 час на воздухе. Затем формуют заготовки в виде колец 0нар. 320 X Х0ЕН. 160X20 мм при 140°С с выдержкой 5 мин на 1 мм толщины и удельном давлении 200-250 кгс/см. Обжиг заготовок проводят в нейтральной среде до температуры 1200°С со средней скоростью подъема температуры 20°С/час и последующей выдержкой при конечной температуре в течение 40 час. Обожженные заготовки подвергают пропитке пеком в автоклаве при 190-220°С с выдержкой при остаточном давлении не более 100 мм рт. ст. в

течение 30 мин и последующем давлении до 6 атм в течение 3 час. Пропитанные пеком заготовки повторно обжигают при указанных режимах и подвергают механической обработке для получения готовых изделий в виде дисков.

Для повышения надежности работы фрикционных дисков, полученных из настоящей композиции, целесообразно покрывать их

пленкой пироуглерода при обработке в среде метана при температуре 950-980°С, остаточном давлении 80 мм рт. ст. и расходе газа 1,8 л/мин в течение 90 час. Полученный фрикционный материал испытывают на инерционном стенде ИМ-58 при начальной скорости торможения 20 м/сек, моменте инерции маховых масс 4,15 кг-см-сек, запасе кинетической энергии 3200 кгм и удельной мощности торможения 30 кгм/сек-см.

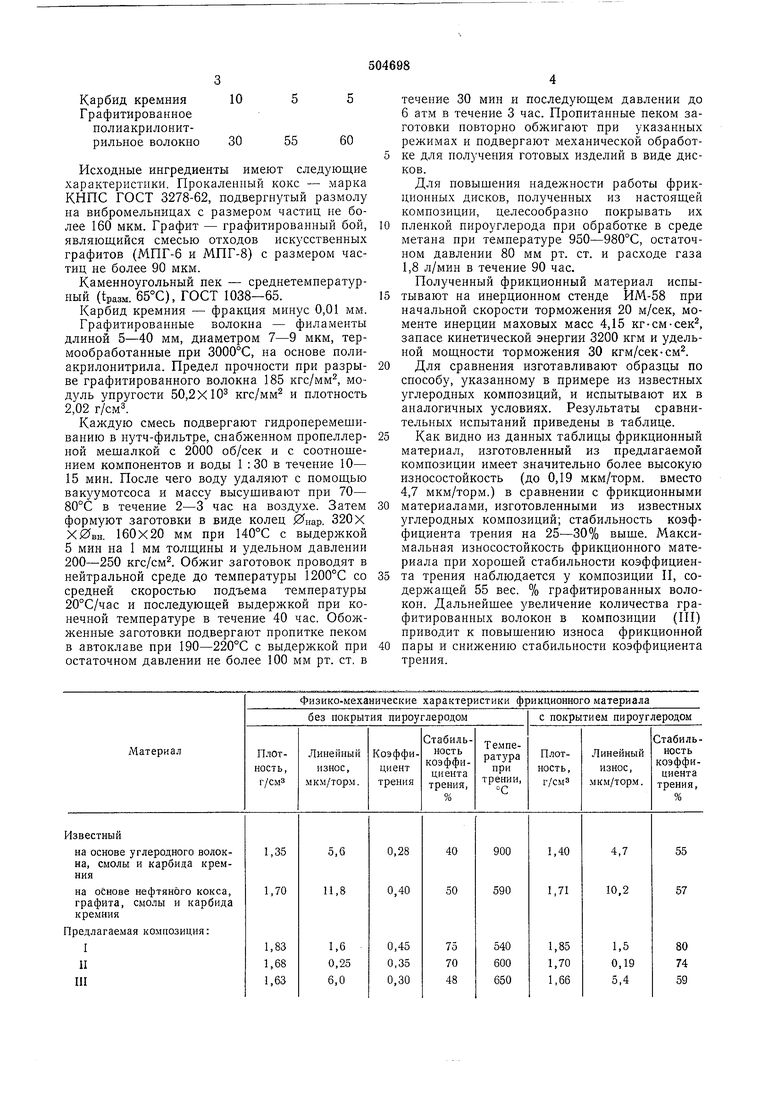

Для сравнения изготавливают образцы по способу, указанному в примере из известных углеродных композиций, и испытывают их в аналогичных условиях. Результаты сравнительных испытаний приведены в таблице.

Как видно из данных таблицы фрикционный материал, изготовленный из предлагаемой композиции имеет значительно более высокую износостойкость (до 0,19 мкм/торм. вместо 4,7 мкм/торм.) в сравнении с фрикционными

материалами, изготовленными из известных углеродных комнозиций; стабильность коэффициента трения на 25-30% выше. Максимальная износостойкость фрикционного материала при хорошей стабильности коэффициента трения наблюдается у композиции П, содержащей 55 вес. % графитированных волокон. Дальнейшее увеличение количества графитированных волокон в композиции (П1) приводит к повышению износа фрикционной

пары и снижению стабильности коэффициента трения.

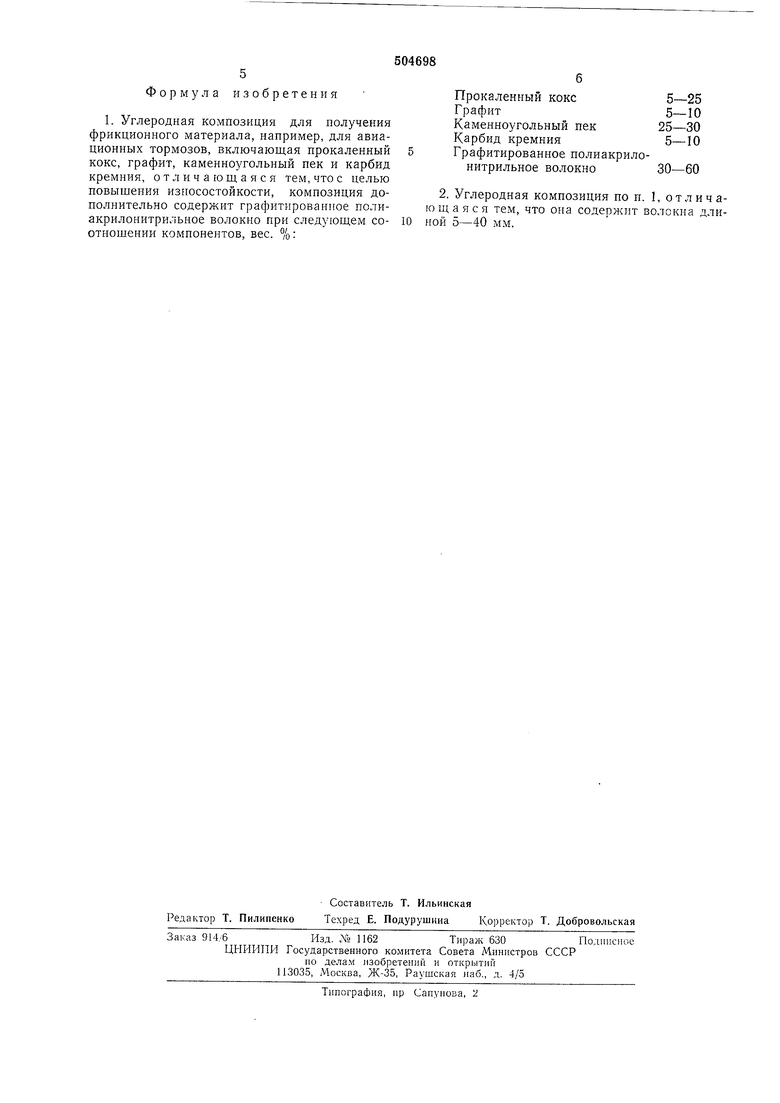

Формула изобретения

1. Углеродная композиция для получения фрикционного материала, например, для авиационных тормозов, включающая прокаленный кокс, графит, каменноугольный пек и карбид кремния, отличающаяся тем, что с целью повышения износостойкости, композиция дополнительно содержит графитированное полиакрилонитрильное волокно при следующем соотношении компонентов, вес. %:

Прокаленный кокс5-25

Графит5-10

Каменноугольный пек25-30

Карбид кремния5-10

5Графитированное полиакрилонитрильное волокно30-60

2. Углеродная композиция по п. 1, отличающаяся тем, что она содержит волокна дли10 ной 5-40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| Масса для получения графитированных изделий | 1977 |

|

SU663661A1 |

| Насадка для разложения амальгамы щелочных металлов | 1982 |

|

SU1122010A1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

Авторы

Даты

1976-02-28—Публикация

1973-04-12—Подача