Изобретение относится к составам для получения пенопластов с замкнутой пористой структурой, применяемых в качестве уплотнительных, теплоизоляционных и конструкционных материалов для различного вида облегченных изделий, эксплуатируемых в условиях значительных колебаний температуры воздуха, вибрации и ветровой эрозии.

Известен состав для получения пористого материала, включающий предконденсат на основе мочевины и/или мел мина и формальдегида с органическим двухфункциональным изоцианатом, кислый катализатор, наполнитель и воду М- .

к недостаткам указанного состава относится то, что пенопласт на его основе обладает значительной воздухо- и газопроницаемостью, имеет сравнительно невысокие упругость и адгезию к ряду материалов (пластмассы, дерево, бетон, металл).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является состав для получения пористого материала, включающий натриевую соль карбоксиметилцел1иолозы, пенообразователь, диэтаноламин, наполнитель и воду. Пористый

материал, полученный на основе известного состава, обладает значительными упругими и адгезионными свойствами и пониженной воздухопроницаемостью 23 .

К недостаткам состава относится то, что он в свежеприготовленном виде в течение первых 1-5 мин после вспенивания имеет значительное оседа10ние по высоте (15-24 мм/м), т.е. нестабилен по времени, не обладает достаточно высокой устойчивостью к сохранению постоянства объема. Кроме того, пористый материал, полученный

15 на основе состава, имеет недостаточно высокую однородность по объемной массе и размерам пор.

Целью изобретения является повышение стабильности состава во вспенен20ном состоянии и получение материала с однородной структурой пор.

Поставленная цель достигается тем, что -состав для получения пористого Материала, включающий натриевую соль

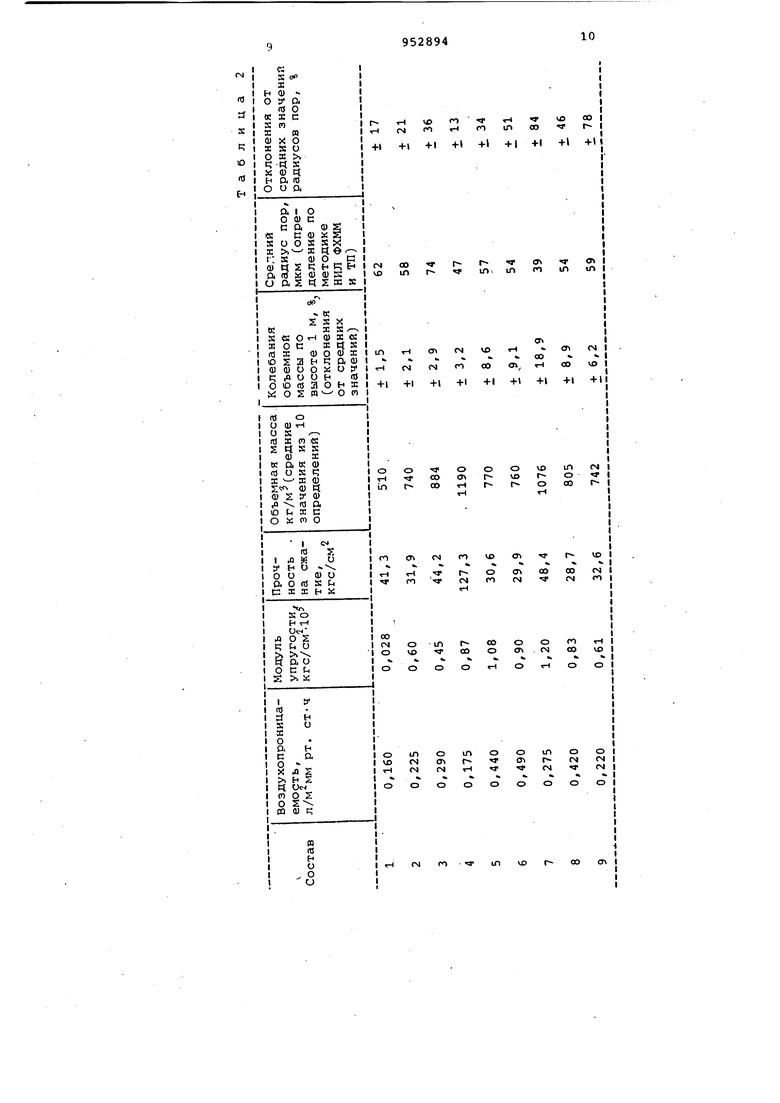

25 карбоксиметилцеллюлозы (КМЦ), пенообразователь, диэтаноламин, наполнитель и воду, в качестве пенообразователя содержит сульфированные нефтяные кислоты гидроочищенной керосиновой фрак30ции 170-300°С или газойлсвой фракции 220-470 С, обработанные углекислым натрием до рН 8-10 и содержания нат риевых солей сульфокислот 26-34 мас и дополнительно содержит полисахари с молекулярной массой I-IO при следующем соотнслаении компонентов, мае.%J Натриевая соль карбокси- метилцеллкшозы0,1-0,3 Пенообразователь - 0,1-0,8 Диэтаноламин . 0,02 -0,2 Наполнитель .50-75 Полисахарид0,3-1,0 ВодаОстальное При этом в качестве полисахарида с молекулярной массой I-IO в предлагаемом составе может быть использована амилаза, и/или амилопектин,... Пенообр азаватель, используемый в предлагаемом составе, представляющий собой сульфированные нефтяные кислоты гидроочищенной керосиновой фракции.170-ЗОООС (ПО-1Д, ТУ 38 10799-76), получен сульфированием указанной фракции серным ангидридом с последующей обработкой углекислым натрием, разбавлением водой, концент рированием с целью удаления углеводо родов. И разбавлением водой до необхо ДИМОЙ концентрации. Содержание натри евых солей сульфокислот 26-29 рН среды в пределах 8,0-10. .Пенообразователь, представляющий собой сульфированные нефтяные кислоты газойлевой фракции 220-470с (ПО-6К, ТУ 38 10740-75), получен тем же способом с использованием тех же средств/ что и пенообразователь ПО-1Д. Содержание натриевых солей сульфокислот 28-34 мас.%, рН 8-10. Пенообразователи ПО-1Д и ПО-бК . не горючи, не взрывоопасны, не токсичны. .. В зависимости от назначения пористого материала в предлагаемом составе в качестве наполнителя могут быть использованы древесная мука, гипс, портландцемент и другие тонкодисперсные порошки или волокнистые материалы. Использование в предлагаемом составе натриевой соли КМЦ, пенообразователя, диэтаноламина и полисахарида в количествах менее их приведен ных минимальных значений существенно снижает физико-механические свойства пористого материала, а использование их в количествах более максимальных значений нецелесообразно, поскольку не 1|риводит к дальнейшему улучшению каких-либо свойств материала. Предлагаемый состав приготовляют следующим образом. Расчетное количество натриевой соли КМЦ при перемешивании заливают теплой водой, которую берут из расче,та приготовления 4-10%-ного водного раствора натриевой соли КМЦ. Полученную смесь выдерживают в течение f сут для набухания и растворения натриевой соли КМЦ, послечего выливают в смеситель типа Вернер с Z-образной мешалкой или в диссольвер с быстроходной мешалкой (при работе мешалки). Сюда же поочередно загружают расчет- , Йые количества диэтаноламина, полисахарида (в виде его 1-2%-ного водного раствора, приготовленного перед загрузкой в смеситель) пенообразователя и воды. Загруженную смесь указанных, компонентов вспенивают в течение 1-2 мин, а затем к вспененной добавляют расчетное количество наполнителя и продолжают перемешивать массу еще в .течение 1-2 мин.Полученную таким образом пористую массу, в зависимости отвида наполнителя, формуют в изделия или используют в качестве уплотнительного, теплоизоляционного или отделочного материала. . При использовании в качестве уплотнительного материала свежеприготовленную пористую массу заливают или шприцуют 3щелевые пространства меж-ду соединяемыми изделиями, например при заделке температурных швов между стеновыми панелями зданий. Твердение пористой массы осуществляют в нормальных условиях. В табл. 1 приведены примеры конкретного исполнения предлагаемого и известного составов, а также контрольные примеры и физико-механические свойства составов. В табл. 2 приведены .физико-механические свойства пористого материала на основе составов, приведенных в .табл. 1. Как -следует из данных, приведенных в табл. 1 и 2, предлагаемый состав в сравнении с известным имеет более высокую стабильность (устойчивость) во вспененномсостоянии, что значительно повышает качество формуемых изделий, поскольку создается возможность получать изделия со соблюдением их заданных размеров и формы. Пористый материал на основе предлагаемого состава в сравнении с пористым материалом на основе известного состава обладает более высокой однородностью . по объемной массе и размерам пор, что также положительно сказывается на качестве формуемых изделий.

Таблица i

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для герметизации,склеивания и покрытия | 1982 |

|

SU1043155A1 |

| Сырьевая смесь для изготовления поризованных строительных изделий | 1981 |

|

SU1031941A1 |

| Состав для покрытия | 1982 |

|

SU1031997A1 |

| Состав для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1058954A1 |

| Состав для получения пористого материала | 1981 |

|

SU939469A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2079525C1 |

| Состав для предупреждения эндогенных пожаров | 1988 |

|

SU1583633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

Портландцемент М-50010,0

Амилаза с мол, массой

111Э 0,4

Вода28,65

онтольный,

Состав по примеру 2,

5 но без добавления полисахарида (вода 37,58 мас.%)

Состав по примеру 2, но без добавления нат риевой соли КМЦ (вода 37,18 мас.%)

Состав по примеру 2, но без добавления пенообразователя (вода 37,18 мас.-%)

Состав по примеру 2, но без добавления диэтаноламина (вода 37,0 мас.%)

Известный

Сульфитно-дрожжевая

бражка (сух.вещество)

Натриевая соль КМЦ

Оксиэтилированный алкилфенол со степенью оксиэтилирования, равной 7

Диэтаноламин

Гипс

Вода

1,51

1,70

36

1,72

27

1,19

45

1,62

21

1,75

19

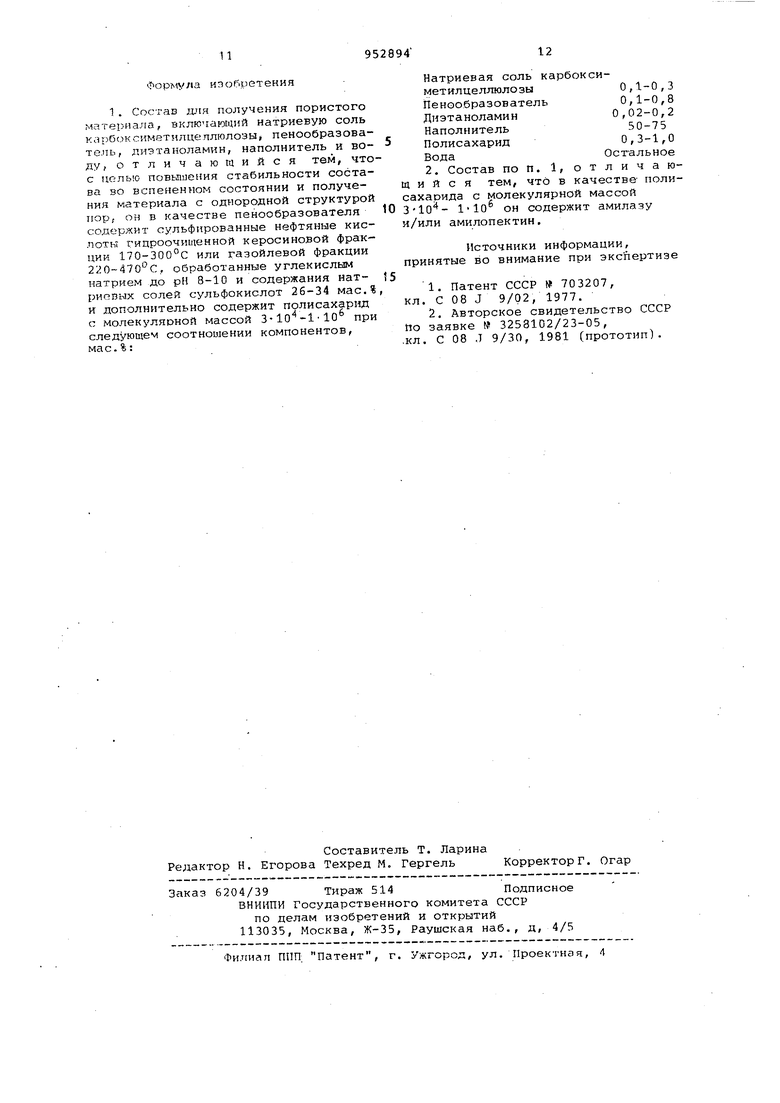

Формула изобретения 1 . Состав zyiH получения пористого матерИала, включающий натриевую соль карбокч7иметилцеплюлозы пенообразователь, лиэтаиоламин, наполнитель и во- 5 ду, отличающийся тем, чтос целью повьлиения стабильности состава во вспененном состоянии и получения материала с однородной структурой пор, он в качестве пенообразователя Ю содержит сульфированные нефтяные кислоть7 гидроочищенной керосиновой фракции 170-300 с или газойлевой фракции 2i 0-470°C,, обработанные углекислым натрием до рН 8-10 и содержания нат- t5 риевых солей сульфокислот 26-34 мас.%, и дополнительно содержит полисахарид с молекулярной массой З-lO-llO при следующем соотношении компонентов, мас.%:

952894

12

Натриевая соль карбоксищса З и/ пр кл По ,кл 0,1-0,3 метилцеллюлозы 0,1-0,8 Пенообразователь 0,02-0,2 Диэтаноламин 50-75 Наполнитель 0,3-1,0 Полисахарид Остальное 2, Состав по п. 1, отличаюийся тем, что в качестве- полихарида с молекулярной массой IlO он содержит амилазу или амилопектин. Источники информации, инятые во внимание при экспертизе 1.Патент СССР № 703207, . С 08 J 9/02, 1977. 2.Авторское свидетельство СССР заявке № 3253102/23-05, . С 08 Л 9/30, 1981 (прототип).

Авторы

Даты

1982-08-23—Публикация

1981-06-22—Подача