Изобретение относится к составам сырьевых смесей для производства облегченных строительных изделий и конструкций. Известен состав для изготовления поризованных строительных изделий, включающий, карбоксиметилцеллюлозу, лигносульфонатсодержащий компонент сульфитно-спиртовую барду, этилсили кат и наполнитель - корунд и глину 113. К недостаткам указанного состава относится то, что материал на его о нове обладает высокой хрупкостью, имеет высокую открытую пористость (35-40% ) и ограниченную область при менения (только для изготовления по ристых керамических форм ). Наиболее близким по технической сущности и достигаемому результату предлагаемому является состав для и готовления поризованных строительны изделий, включающий лигносульфонатсодержащий компонент - сульфитноспиртовую еЗарду, вторичный алкилсульфат, волокнистый наполнитель, гипс и воду 2 3. К недостаткам известного состава относится то, что он в свежеприготовленном виде обладает высокой лип костью, в результате чего резко ухудшается технологичность при формрвании из него фасонных или сравни тельно тонких листовых изделий непрерывным способом. Кроме того, изделия на основе и вестного состава обладают повышенно теплопроводностью и сравнительно не высоким звукопоглощением. Цель изобретения - снижение липкости свежеприготовленной смеси, снижение коэффициента теплопроводно ти и повышение степени звукопоглощения готовых изделий. Поставленная цель достигается тем, что сырьевая смесь для изготов ления поризованных строительных изделий, включающая лигносульфонатсодержащий компонент, волокнистый наполнитель и гипс или гипс, пенообра зователь и воду, содержит в качеств лигносульфонатсодержаадего компонента сульфитно-дрожжевую бражку, в ка честве пенообразователя - сульфированные нефтяные кислоты гидроочищен ной керосиновой фракции 170-300°С или газойлевой фракции 220-470°С и дополнительно сернокислый натрий пр следующем соотнсяпении компонентов, мас.% Сульфитно-дрождевая бражка 0,2-1,5 Волокнистый наполнитель и (или ) гипс 50-75 Сульфированные нефтяные кислоты гидроочищеннойкеросиновой фракции 170-300°С или газойлевой фракции 220-470°С 0,1-1,0 Сернокислый натрий0,1-0,5 ВодаОстальное В предлагаемом составе используют сульфитно-дрожжевую бражку (СДБ) ОСТ 8179-74, являющуюся отходом целлюлозной промышленности. Пенообразователь, используемый в предлагаемом составе, представляющий собой сульфированные нефтяные кислоты гидроочищенной керосиновой фракции 170-300°С ( ПО-1Д,ТУ 38 1079976 }, получен сульфированием указанной фракции серным ангидридом с последующей обработкой углекислым натрием, разбавлением водой, концентрированием с целью удаления углеводородов и разбавлением водой до необходимой концентрации. Содержание натриевых солей сульфокислот в нем 2629 мас.%. Реакция среды щелочная (рН 8-10). Пенообразователь, используемый в предлагаемом составе, представляюищй собой сульфированные нефтяные кислоты газойлевой фракции 220-470°С (ПО-бК, ТУ 38 10740-75 Л получен тем же способом с использованием тех же средств, что и пенообразователь ПО-1Д. Содержанием в нем натриевых солей сульфокислот 2834 мас.%, рН 8г-10. Пенообразователи ПО-1Д и ПО-6К не горючи, не взрывоопасные и не токсичны. Они применяются в пожаротушении. , В зависимости от вида получаемых изделий на основе предлагаемого состава в качестве наполнителя в нем могут быть использованы тонкодисперсные порошки строительных материалов, например гипс, а также волокнистые материалы или их смесь. Сернокислый натрий в предлагаемом составе является стабилизирующей добавкой , повышающей его устойчивость во вспененном состоянии. Кроме того, сернокислый натрий улучшает совместимость компонентов системы (СДБ, пенообразователь , наполнитель, вода) и способствует снижению липкости свежерриготовленной вспененной массы на основе предлагаемого состава. Использование в предлагаемом составе СДБ, сернокислого натрия и пенообразователя в количествах менее их приведенных минимальных значений существенно ухудшает формуемость изделий из состава, снижает коэффициент вспенивания и стабильность состава в свежеприготовленном виде, а -использование их в количествах более приведенных максимальных значений нецелесообразно, так как не приВОДИТ к дальнв(1шему улучшению какихлибо свойств мате|Я1ала и возможно увеличение липкости, приводящее к снижению качества формуемых изделий.

Предпагаегояй состав приготовляют следующим образом.

В емкости, снабженные мепгалками, соблюдая последовательность подачи загружают расчетные количества воды, пенообразователя, сернокислого натрия и сульфитно-;ав ожжевой 1ВраЖки, перемешивают jcK образования гсилогенной системы. Полученный раствор направляют в узел образования neifti. Пену подают в гипссжешалку, куда одновременно шнексмх-дозатором подают гипс. Процесс непрерывный. НепрарывПриСостгш ,мас. % мер

ность процесса подачи пены в гипсомв-шалку осуществляют путем своевремен- ного подключения емкости с приготовленным раствором к узлу образования пены, т.е. в конце.расходования рас; твора из предыдущей емкости. Полученную таким образом в гипсомешалке вспененную массу фо1 1суют а поризованные изделия непрерывным способе в виде плит, листового или

0 фасонного материала или путем отлив- ки в формах..

Твердение изделий осуществляют в нормальшлс условиях.

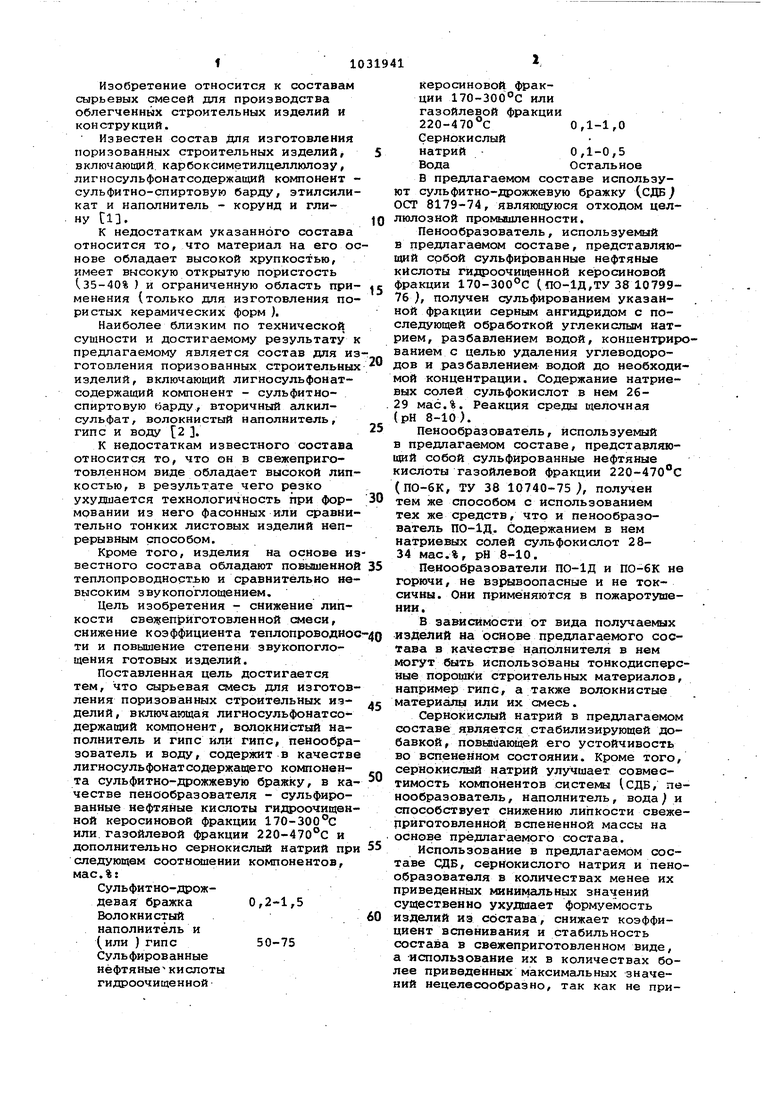

В табл.1 приведены предпагаекше составы сырьевой смеси и ее физико5механические свойства.

Таблица 1

Физико-механические свойства свежеприготовленного состава

Адгезия (липкость)

Фо1 «уемостьк стальной подсостава в изложке после 10 мин делия в виде листов или плит твердения состава, шириной 1200 мм определяемсШ метонепрерывным спЬдом нормального . отрыва, кг/см собом,оцениваемая минимально допустимой тол1ф1нрй,мм,при которой брак составляет не более 5%

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Состав для получения пористого материала | 1981 |

|

SU939469A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| Состав для получения пористого материала | 1981 |

|

SU952894A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| Состав для герметизации,склеивания и покрытия | 1982 |

|

SU1043155A1 |

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1294780A1 |

| Сырьевая смесь для изготовления звукопоглощающих изделий | 1983 |

|

SU1201274A1 |

| Сырьевая смесь для изготовления пенобетона | 1990 |

|

SU1766887A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2286314C2 |

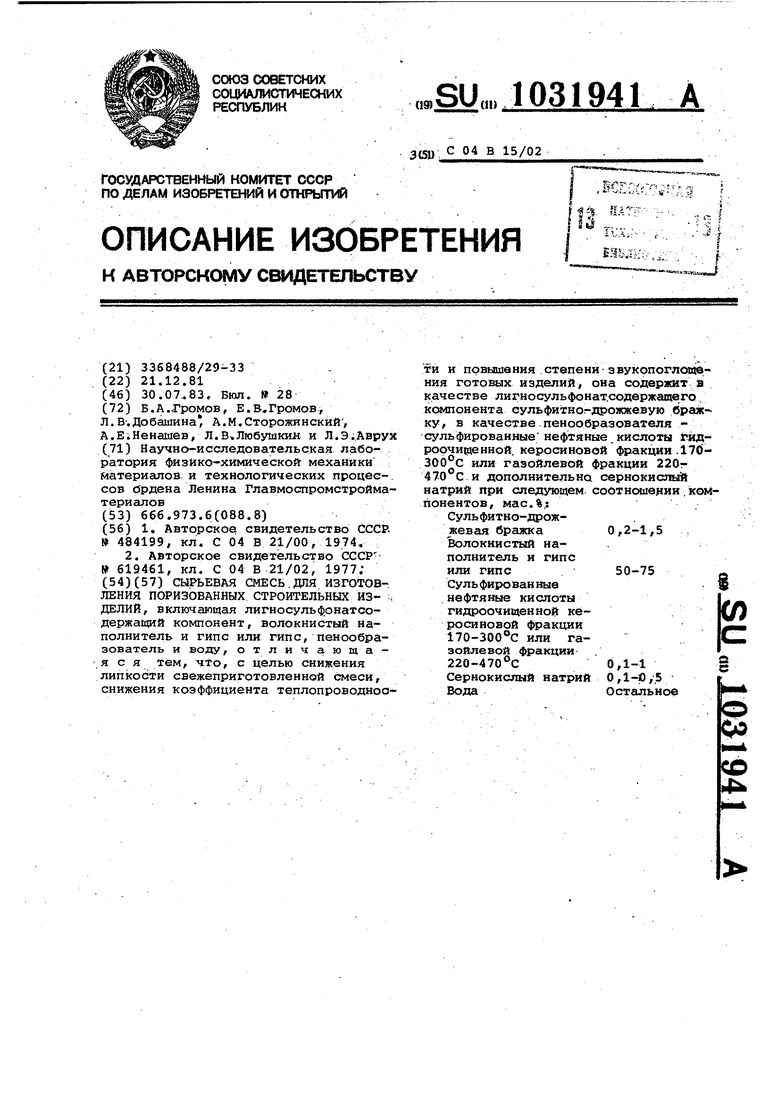

СЫРЬЕВАЯ СМЕСЬ.ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ. СТРОИТЕЛЬНЫХ ИЗ- ч ДЕЛИЙ, включающая лигносульфонатсодержащий компонент, волокнистый наполнитель и гипс или гипс, пенообразователь и воду, о т л и чаю щ а я с я тем, что, с целью снижения липкости свежеприготовленной смеси, снижения коэффициента теплопроводноети и повышения степени эвукопоглОИ|вния готовых изделий, она содержит а качестве лигносульфонат.содержащего ксишонента сульфитног-дрожжевую бражку, в качестве -пенообразователя сульфированные нефтяные кислоты гйдроочиденной, керосиновой фракции.170ЗОб°С или газойлевой фракции 220470 Си дополнительна сернокисльсй натрий при следующем, соотношении компонентов, мас.%.: Сульфитно-дрожжевая бражка 0,2-1,5 : Волокнистый наполнитель и гипс или гипс50-75 Сульфированные нефтяные кислоты гидроочищенной керосиновой фракции 170-300°С или газойлевой фракции220-470°С0,1-1 Сернокислый натрий 0,1-0,5 ВодаОстальное со

ПредлагаемЕдй

ОДВ (сухое вещество),0,5 Сернокислый натрий 0,3 ПО-1Д1,0

Бумажное волокно 5,0

. . . .

Гипс , 45,0

Вода48,2

СДБ (сухое вещество)О,8

Сернокислый натрий 0,2

0,5

61,6

36,9

СДБ (сухое вещество)О,2 Сернокислый натрий 0,1

О,.30

0,35

11

1,61

0,18

По-бКО pi

Асбестовое волокно40,0

Гипс .35,0

Вода24,6

СДБ (сухое веществоД,5

Сернокислый натрий0,5

ПО-бК0,8

Гипс60,5

Вода .36,7

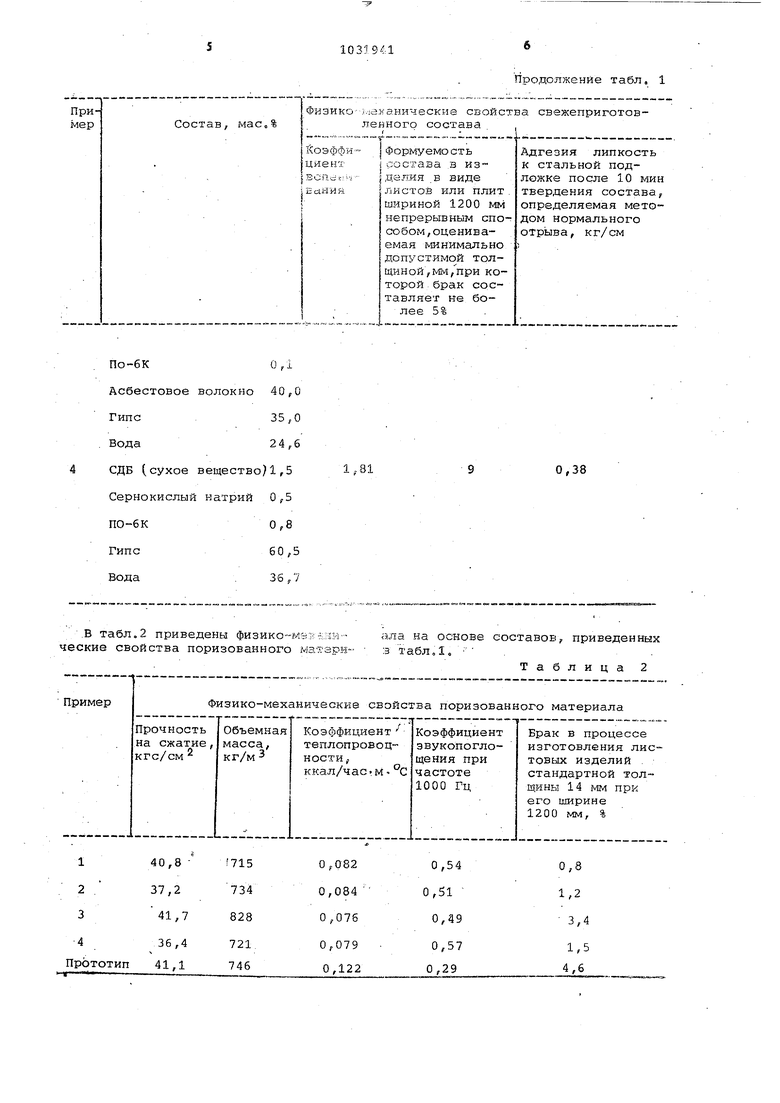

.В табл.2 приведены физико-Мг- - г. ческие свойства поризованного

Продолжение табл. 1

0,38

ала на основе составов, приведенных :з табЛо1о .Таблица 2

7i031 418

Испытания на прочность проводятделив уменьшенной толвщны с меньшей

по ГОСТ-125-70, для чего готовят об-.потерей на брак, который в основном

разщл { бал очки 4-416 см и высушитзависит от хрупкости материала. Матввают Hk до постоянного веса.риал изделий на основе-предлагаемого

Испытания образцов для определё-состава характеризуется внсокоразвиния степени звукопоглощения проводит .той пористой структурой, в результате

по ГОСТ 16297-72 в рев зрберационнойчего -он обладает более низким коэффикамере. -циентом теплопроводности и более iaa-

Как следует из данных, приведен-. сокой степенью звукопоглощения по

ных в таблД и 2, предлагаемый составсравнению с материале, полученным на

для получения пориэованных строитель-10основе состав согласно прототипу,

ных изделий .по сравнению с известньо4.. . .,

облгшает более вксЬкой фо н уемостьюВнедрение предлагаемого состава

в изделия непрерывным способом, т.е.в народном хозяйстве позволит полуулучшается его технологичность. причить высокий технико-зкономичёский

этсйл возможно получение листовых из-эффект, исчисляеный 558200.руб./г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пенообразователь для изготовления поризованных легких бетонов | 1977 |

|

SU619461A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-21—Подача