Изобретение относится к области металлургии, в частности к флюсам для сталеплавильного производства.

Известен шлакообразующий реагент (1), содержащий больше 15% MgO, который получают из магнезита или доломита путем добавления 5-20% цемента, увлажнения (4-30%) и прессования брикетов размером 1-30 мм.

Недостатком шлакообразующего реагента является его высокая влажность, вследствие чего ограничивается применение этого флюса при производстве стали. Недостатком также является высокая температура плавления материала.

Наиболее близким по технической сущности к достигаемому результату является шлам для рафинирования сталей и сплавов (2), который содержит (мас. %): CaO - 25-35, MgO - 12-25, Al2O3 - 15-30, SiO2 - 8-20, NiO - 0,1-2,8, Fe2O3 - 0,1-4,0, K2F - 5-20.

Недостатком вышеуказанной шламовой смеси является невозможность ее использования непосредственно в сталеплавильной плавке (конвертер, мартен, электропечь) для шлакообразования вследствие высокого содержания в ней оксидов кремния, никеля и низких концентраций оксидов железа. Присутствие в этой смеси высокого содержания оксидов кремния ухудшает шлакообразование сталеплавильной плавки вследствие образования двух- или трехкальциевых силикатов, что затрудняет растворение извести, а наличие оксидов никеля ограничивает сортамент выплавляемых марок сталей вследствие восстановления никеля из шлака в металл. Кроме этого, заявленный шлак для рафинирования сталей и сплавов (2) имеет начальную температуру плавления 1640oC.

Задачей изобретения является создание состава флюса, обладающего низкой температурой плавления и высокой реакционной способностью его растворения в сталеплавильных шлаковых расплавах.

Поставленная задача достигается тем, что известный флюс, содержащий оксиды кальция, магния, алюминия, железа и кремния, согласно изобретению содержит указанные оксиды при следующем соотношении компонентов (мас.%):

оксиды магния 26,0 - 35,0

оксиды алюминия 0,3 - 7,0

оксиды железа 5,0 - 15,0

оксиды кремния 0,5 - 7,0

оксиды кальция остальное

При низком содержании во флюсе оксидов кремния и высоком содержании оксидов железа в присутствии значительного количества оксидов кальция и магния образуются легкоплавкие шпинели, такие как магноферрит (MgOFe2O3), феррит кальция (CaOFe2O3) и шпинель (MgOAl2O3), имеющие низкие температуры плавления. Несмотря на то, что флюс содержит оксиды алюминия, и в результате этого могут образовываться тугоплавкие соединения 3CaOAl2O3 и CaO2Al2O3, присутствие во флюсе оксидов железа, являющихся плавнем для оксидов алюминия, делает образование этих тугоплавких соединений маловероятным. Таким образом, заявляемый состав флюса, в результате образования в нем легкоплавких соединений оксидов, обладает низкой температурой плавления.

Ввод в состав флюса оксидов алюминия позволяет повысить активность оксидов железа, поэтому, наряду с низкой температурой плавления, скорость растворения флюса в шлаковом расплаве увеличивается.

Учитывая, что футеровка современных сталеплавильных агрегатов (конвертер, электропечь) состоит из магнезиальных огнеупоров, с целью снижения их расхода сталеплавильные шлаки должны содержать необходимое количество оксидов магния, находящееся в равновесии с оксидами магния в огнеупорах. С этой целью во флюс введено значительное количество оксидов магния.

Количество оксидов магния во флюсе определяется полученным содержанием оксидов магния в шлаке, после дачи флюса в сталеплавильный агрегат.

Так, например, при использовании флюса в конвертерной плавке содержание оксидов магния в шлаке должно быть не менее 7,0%, в случае использования углеродмагнезитовой футеровки. Поэтому, если содержание оксидов магния во флюсе будет менее 26,0%, то для получения в шлаке 7,0% оксидов магния приходится вводить значительное количество флюса, что отрицательно сказывается на теплосодержании конвертерной плавки. Если содержание оксидов магния будет превышать 35,0%, то флюс становится хрупким и при перегрузках раскалывается вследствие образования значительного количества твердой фазы чистой окиси магния.

Увеличение во флюсе оксидов алюминия в количестве более 7,0% приводит к повышенному содержанию в нем тугоплавких алюминатов кальция, в результате чего повышается температура плавления флюса. Если флюс будет содержать оксидов алюминия менее 0,3%, то понизится скорость растворения флюса в шлаковом расплаве вследствие малого влияния оксидов алюминия на активность оксидов железа.

Увеличение содержания во флюсе оксидов железа более 15% приводит к повышению оксидов железа в шлаке, которые агрессивно воздействуют на футеровку сталеплавильного агрегата. При снижении содержания оксидов железа во флюсе менее 5,0% увеличивается температура плавления флюса вследствие снижения количества образующихся ферритов.

Если содержание оксидов кремния во флюсе будет превышать 7,0%, то будет образовываться значительное количество силикатов кальция и магния, что приведет к увеличению температуры плавления флюса, а также к снижению растворения флюса в шлаковом расплаве. В случае снижения содержания во флюсе оксидов кремния менее 0,5%, при введении его в шлак повысится вязкость шлака вследствие получения высокой основности, что отрицательно сказывается на стойкости магнезиальных огнеупоров.

Новизна заявляемого известково-магнезиального флюса обусловлена отсутствием в литературе составов флюса, содержащих оксиды магния совместно с оксидами железа в заявляемых пределах.

Ввод в состав флюса высоких концентраций оксидов магния и кальция, составляющих в сумме в среднем 80% с показателями низкой температуры плавления и высокой скорости растворения флюса в шлаковом расплаве, определяет неочевидность заявляемого состава известково-магнезиального флюса.

Пример использования известково-магнезиального флюса в конвертерной плавке.

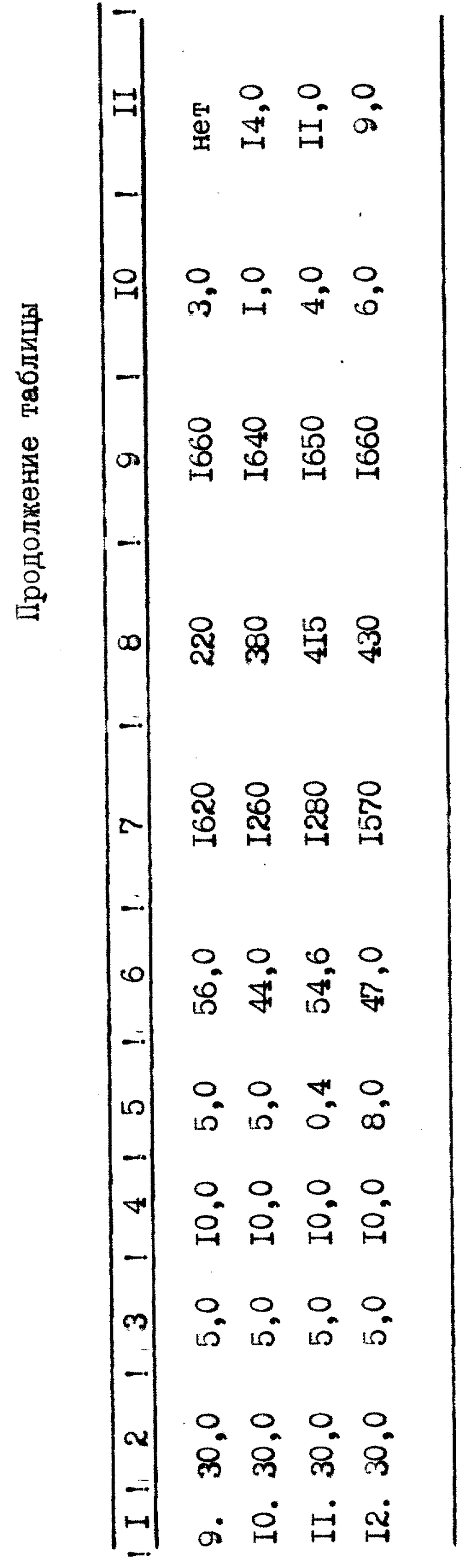

В опытный конвертер с магнезиальной футеровкой заливали 200 кг чугуна при температуре 1400-1460oC состава, %: C - 4,0-4,2; SiO2 - 0,7; Mn - 0,2-0,28; S - 0,025-0,031; P - 0,06-0,09. После заливки чугуна в конвертер вводили 6 кг известково-магнезиального флюса, опустили фурму и начали продувку чугуна кислородом. По окончании продувки металл имел температуру 1620-1670oC и содержал, (%): C - 0,10-0,12; Mn - 0,06-0,12; S - 0,016-0,018; P - 0,009-0,012. В процессе продувки чугуна определяли момент образования шлака. После слива металла из конвертера замеряли толщину футеровки. Результаты испытаний флюса представлены в таблице.

Из представленной таблицы видно, что заявляемый известково-магнезиальный флюс по сравнению с прототипом имеет низкую температуру плавления и высокую прочность, а использование его в конвертерной плавке быстро образует шлаковый расплав и не оказывает влияния на разрушение магнезиальных огнеупоров кладки конвертера.

Источники информации

1. Пат. США N 4451293. Заявлено 23.04.82. Опубликовано 29.05.84. МКИ C 22 C B 9/10.

2. Авт. Свидетельство СССР N 1036760. Заявлено 05.05.82. Опубликовано в Б.И., 1983, N 31, МКИ C 21 C 5/54.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС | 2004 |

|

RU2278168C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2460812C1 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

Изобретение относится к области металлургии, в частности к флюсам для сталеплавильного производства. Желаемый технический результат - создание флюса, обладающего низкой температурой плавления и высокой реакционной способностью его растворения в сталеплавильных шлаковых расплавах. Известково-магнезиальный флюс содержит, мас.%: 26,0 - 35,0 оксидов магния, 0,3 - 7,0 оксидов алюминия, 5,0 - 15,0 оксидов железа, 0,5 - 7,0 оксидов кремния и остальное - оксиды кальция. 1 табл.

Известково-магнезиальный флюс, содержащий оксиды кальция, магния, алюминия, железа, и кремния, отличающийся тем, что он содержит указанные оксиды при следующем соотношении компонентов, мас.%:

Оксиды магния - 26,0 - 35,0

Оксиды алюминия - 0,3 - 7,0

Оксиды железа - 5,0 - 15,0

Оксиды кремния - 0,5 - 7,0

Оксиды кальция - Остальное

| Способ получения металлургического флюса | 1986 |

|

SU1401053A1 |

| Шихта для получения комплексного флюса конвертерной плавки | 1983 |

|

SU1257099A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Шлакообразующая смесь | 1988 |

|

SU1585342A1 |

| SU 1123294 A, 20.03.96 | |||

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ ЖИДКИХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2061058C1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| RU 94003582 A1, 20.10.95 | |||

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| JP, 60-245717A, 05.12.85 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2000-02-10—Публикация

1999-01-27—Подача