(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СТАЛЬ | 1998 |

|

RU2160321C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

Изобретение относится к области металлургии, а именно к вопросам изыскания сталей, обладающих повышенными пластическими и вязкими свойствами и используемых в строительстве и машиностроении для сварных металлических конструкций.

Известна стать l .следующего состава, вес.%:

Углерод 0,14-0,22 Кремний 0,2-0,4 Марганец 0,70-0,95 Хром0,35-0,60

Никель0,4-0,9

Молибден 0,1-0,2 Ванадий 0,01-0,05 Титан0,01-0,05

Алюминий 0,01-0,05 Кальций 0,001-0,04 Железо Остальное Недостатком указанной стали является присутствие в ее составе дорогостоящих и дефицитных компонентов, наличие которых, к тому же, ведет к усложнению технологии получения стали.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сталь 2j , .содержащая, вес.%:

0,08-0,6

Углерод 0,15-0,6

Кремний 0,3-2,0

Марганец 0,002-0,02

Кальций 0,005-0,05

Алюминий Остальное

Железо

Однако ударная вязкость известной стали и ее пластические свойства не О высоки.

Целью изобретения является повышение ударной вязкости стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, гшюминий, Ксшьций и

15 железо, содержит компоненты при следующем соотношении, вес.%.: Углерод 0,16 - 0,25 Кремний 0,25 - 0,40 Марганец 0,50 - 1,10

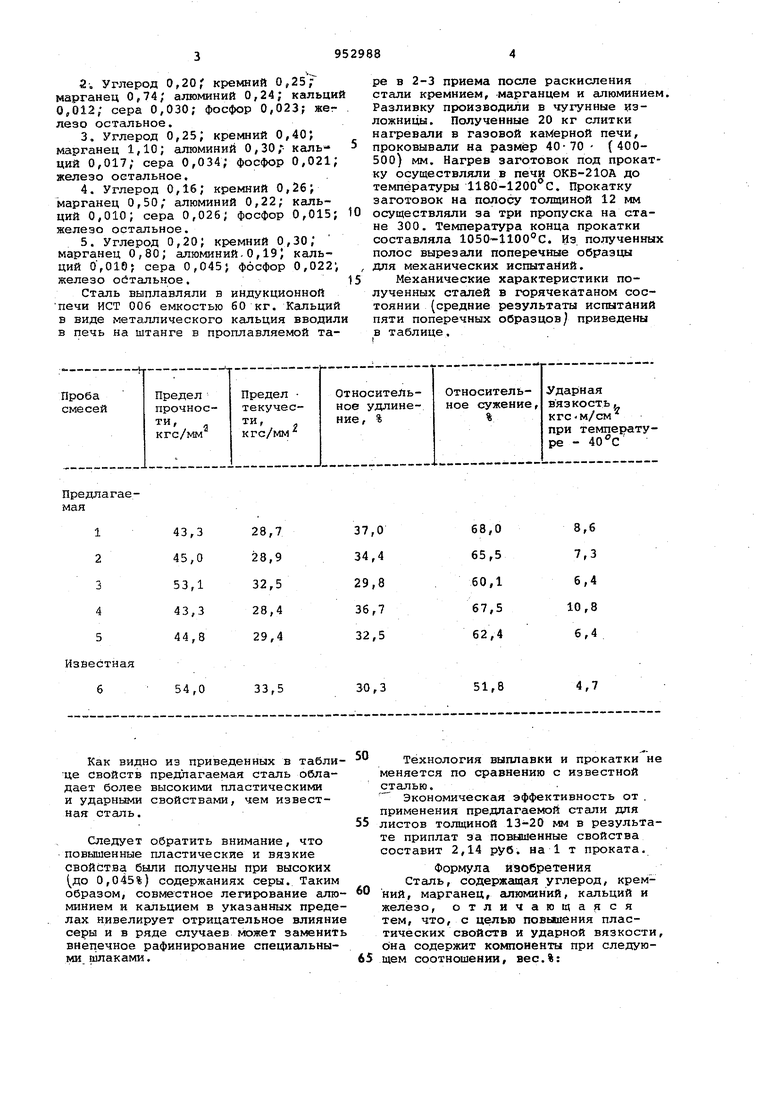

20 Алюминий 0,17 - 0,30 Кальций 0,005- 0,017 Железо Остальное Для получения стали были приготовлены 5 смесей, содержащая каждая, 25 вес.%:

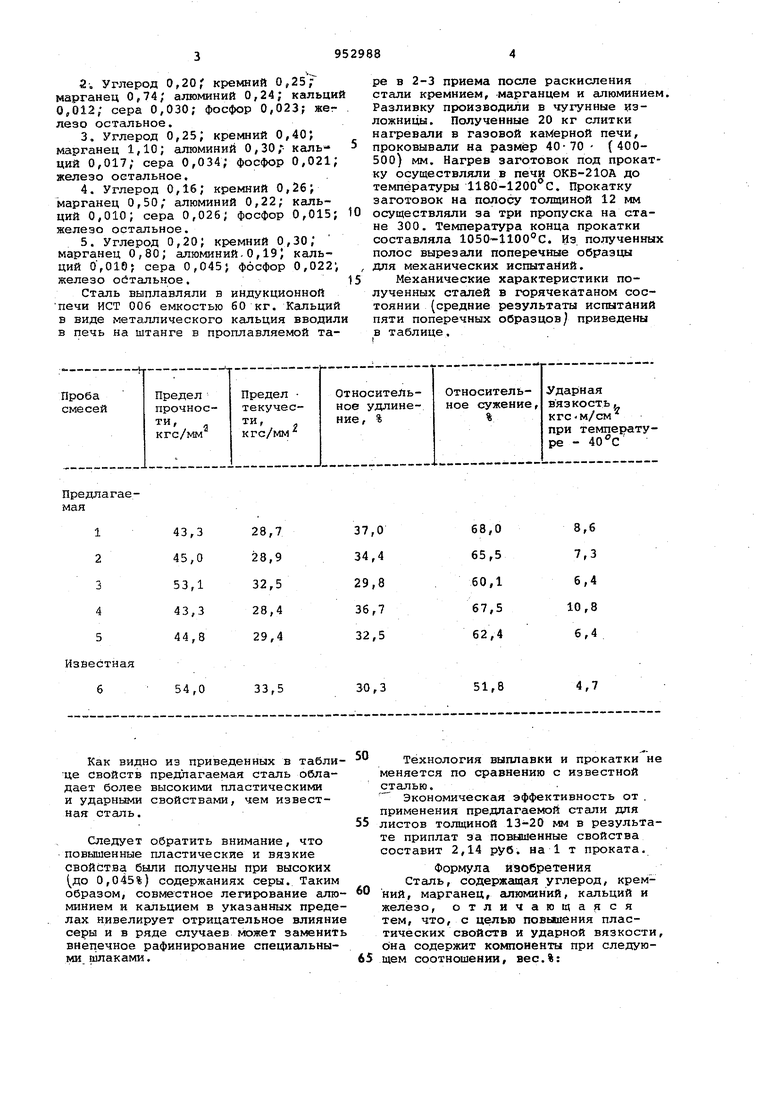

Следует обратить внимание, что повышенные пластические и вязкие свойства были получены при высоких до 0,045%) содержаниях серы. Таким образом, совместное легирование алюминием и кальцием в указанных пределах нивелирует отрицательное влияние серы и в ряде случаев может заменить внепечное рафинирование специальными шлаками.

Технология выплавки и прокатки не меняется по сравнению с известной сталью.

Экономическая эффективность от . применения предлагаемой стали для

листов толщиной 13-20 мм в результате приплат за повышенные свойства составит 2,14 руб. на 1 т проката.

Формула изобретения Сталь, содержащая углерод, кремний, марганец, алюминий, кальций и железо, отличающаяся тем, что, с целью повьшения пластических свойств и ударной вязкости, dHa содержит компоненты при следующем соотношении, вес.%: ре в 2-3 приема после раскисления стали кремнием, марганцем и алюминием. Разливку производили в чугунные изложницы. Полученные 20 кг слитки нагревали в газовой камерной печи, проковывали на размер 40-70 (400500) мм. Нагрев заготовок под прокатку осуществляли в печи ОКБ-21ОА до температуры 1180-1200 С. Прокатку заготовок на полосу толщиной 12 осуществляли за три пропуска на стане 300. Температура конца прокатки составляла 1050-1100°С. Из полученных полос вырезали поперечные образцы для механических испытаний. Механические характеристики полученных сталей в горячекатаном состоянии (средние результаты испытаний пяти поперечных образцов/ приведены в таблице. 5 Углерод 0,16-0,25 Кремний 0,25-0,40 Марганец 0,50-1,10 АЛЮМИНИЙ 0,17-0,30 Кальций0,005-0,017 ЖелезоОстальное 9529886 Источники ииформации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 553305, кл, С 22 С 38/50, 1975. , 2. Патент ФРГ , 5 j, 40 в 39/30, 1971.

Авторы

Даты

1982-08-23—Публикация

1980-04-03—Подача