Изобретение относится к области обработки металлов давлением, а именно к способам изготовления листов методом холодной прокатки из псевдо-альфа титановых сплавов (псевдо-α титановых сплавов), которые могут быть использованы в машиностроительной, аэрокосмической, энергетической, химической и других областях народного хозяйства.

Качество листов определяется взаимосвязанными между собой посредством режимов и приемов прокатки характеристиками: состоянием поверхности, точностью геометрических размеров и формы, механическими свойствами, обусловленными структурой, в том числе размером зерен, а также анизотропией или изотропией механических свойств, обусловленными типом образующейся при прокатке металлографической текстуры.

Холоднокатаные листы характеризуются наличием ярко выраженной металлографической текстуры, приводящей к анизотропии его свойств. Анизотропия свойств листов в большинстве случаев является нежелательной. Исключение может быть отнесено разве что к электротехнической стали. Если листы в дальнейшем подвергаются деформации для получения изделия типа оболочки, то анизотропия их свойств не только нежелательна, а даже недопустима.

Титановый лист при холодной прокатке в одном направлении испытывает анизотропию прочности и в результате имеет прочность в направлении прокатки ниже, чем прочность в поперечном направлении с низкой вязкостью. Когда этот титановый лист подвергается штамповке (прессованием), деформация протекает преимущественно в направлении прокатки с низкой прочностью.

Деформация при прокатке приводит к вытягиванию зерен вдоль направления прокатки. Суммарное обжатие и процессы рекристаллизации в основном определяют текстуру деформированного металла.

Текстура деформации в процессе стандартной термомеханической обработки листов из псевдо-α сплавов может сохраниться, усилиться, исчезнуть или возникнуть новая. Это создает основу для управления формированием анизотропии, хотя связи между текстурами деформации и условиями внешнего воздействия на металл чаще всего неоднозначные и могут быть оптимизированы опытным путем.

Известен способ производства тонких листов и фольги из технически чистого титана, включающий горячую прокатку полосы толщиной 3-6 мм, отжиг в воздушной атмосфере, очистку поверхности от окалины, кислотное травление, шлифование, холодную прокатку, финишную отделку поверхности (Титан, 1995, т. 43, № 4, с. 239-246).

Листы из прочных и высокопрочных сплавов толщиной менее 3 мм по предлагаемой технологии не производят. Способ не предусматривает управления формированием анизотропии.

Известен способ изготовления листов из малолегированных титановых сплавов, включающий нагрев плоского слитка, его горячую прокатку на подкат, резку подката на заготовки, нагрев заготовки в (α+β)-области, прокатку их на листы, термообработку, травление, правку, резку листов на готовый размер (РФ №2198237, МПК C22F 1/18, публ. 10.02.2003).

Предлагаемый способ позволяет получать качественные листы с хорошей поверхностью. Способ не предусматривает управления формированием анизотропии.

Известен способ изготовления тонких листов из псевдо-альфа титановых сплавов, включающий деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет и его прокатку и адъюстажные операции, сборку листовых заготовок в пакет осуществляют с укладкой таким образом, чтобы направление листов предыдущей прокатки было перпендикулярно направлению листов последующей прокатки (Патент РФ №2522252, МПК C22F 1/18, В21В 3/00, публ. 10.07.2014) - прототип.

Предлагаемое изобретение позволяет получить из псевдо-альфа титановых сплавов тонкие листы, обладающие высоким уровнем механических свойств с минимальной анизотропией и однородной структурой, а также удовлетворительным качеством поверхности.

Пакетный способ прокатки требует больших трудозатрат, неэкономичен и малопроизводителен.

Задачей, на решение которой направлено данное изобретение, является повышение технологичности изготовления и качества листов из псевдо-альфа титановых сплавов при снижении экономических затрат получения листов, методом холодной прокатки с использованием стандартного оборудования.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении качественных листов с низкой анизотропией механических свойств листов и большой величиной угла загиба при комнатной температуре за счет управления формированием текстуры при прокатке.

Указанный технический результат достигается тем, что в способе получения листов из псевдо-альфа титановых сплавов, включающего деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, многопроходную горячую прокатку заготовок, холодную прокатку, отжиг и адъюстажную обработку листов, многопроходную прокатку сляба на подкат проводят в β-области, с суммарной степенью деформации не менее 50%, горячую прокатку листовых заготовок проводят в два этапа, причем на первом этапе проводят продольную прокатку в (α+β)-области в интервале температур ниже температуры полиморфного превращения (ТПП) на 70-200°С, а на втором этапе проводят поперечную горячую прокатку с изменением направления прокатки на 90° в (α+β)-области в интервале температур ниже ТПП на 70-200°С с последующей холодной прокаткой с получением листов, при этом суммарная степень деформации при горячей и холодной прокатках на втором этапе составляет 60-90% при соотношении степеней деформации горячей к холодной прокатке от 0,8 до 1,2, отжиг листов производят при температуре 700-820°С в течение 0,5-1 часа, а затем осуществляют теплую прогладку при температуре 600±50°С.

Изобретение иллюстрируется следующими чертежами.

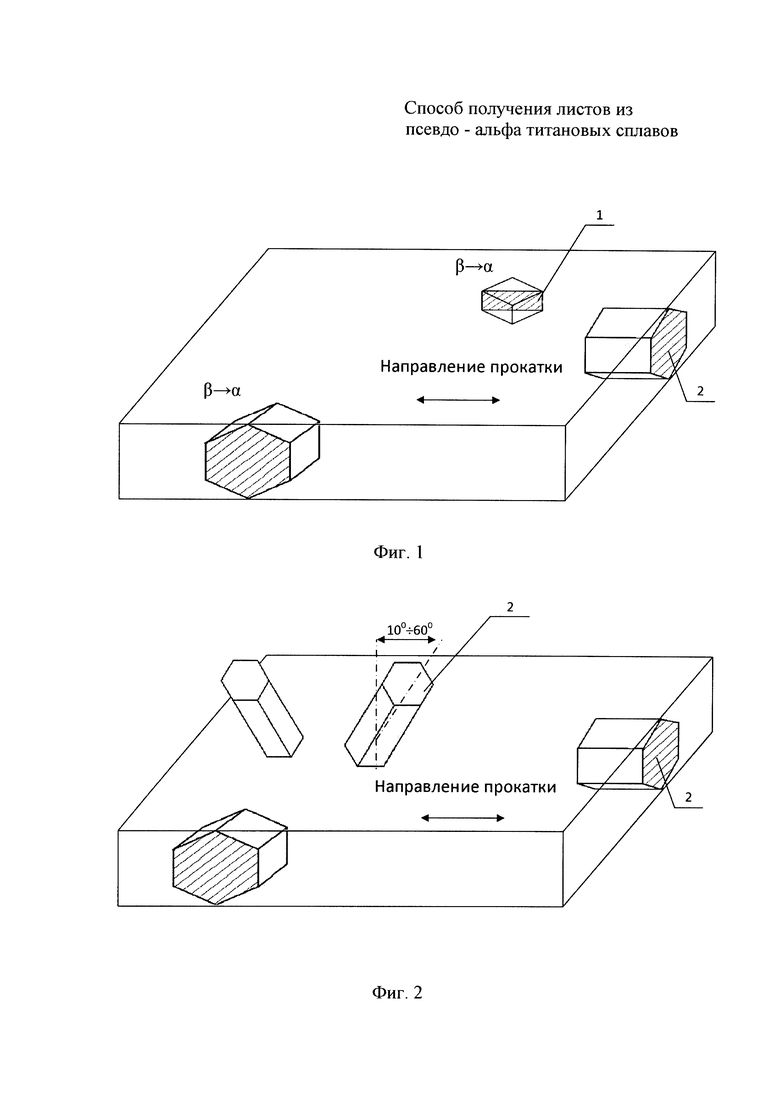

Фиг. 1 - текстурное состояние подката после прокатки в β-области, где позиция 1 - β-кристалл, 2 - α-кристалл.

Фиг. 2 - текстурное состояние подката после поперечной прокатки.

Сущность изобретения заключается в следующем.

Формирование текстуры начинается уже с горячей прокатки сляба в β-области, где в качестве преобладающей компоненты текстуры β-фазы сформировалась ориентировка плоскости куба в диагональном направлении (100) <011>, при этом необходимая суммарная степень деформации должна составлять не менее 50%.

При β-α-превращении во время охлаждения металла псевдо-α-титановых сплавов наблюдается переход текстуры (001) <011> β-фазы в текстуру продольно-поперечной призмы α-фазы. Наглядное представление на фиг. 1, где представлено текстурное состояние подката после прокатки в β-области в виде положений кристаллитов - гексогонов, находящихся в плоскости прокатки.

При последующей горячей продольной прокатке в α+β-области (диапазон оптимальных температур Тпп - (70-200°С) после горячей прокатки сляба в β-области главным механизмом деформации становится двойникование, потому что плоскости скольжения превращенной α-фазы заблокированы, поскольку не совпадают с направлением сдвиговых касательных напряжений. Кристаллиты, ориентированные в исходном состоянии направлением базиса <0001> вдоль направления прокатки (НП), уже после небольших степеней деформации поднимаются на угол, близкий к 60 град., к НП. Когда в деформацию вовлекается скольжение, то в поперечном направлении (ПН) увеличивается плотность выхода базиса и усиливается поперечная призма.

Последующая поперечная прокатка проводится в два этапа (режимы прокатки подобраны опытным путем).

На первом этапе в (α+β)-области при от температуры нагрева Тпп -70°÷200°С, на втором - осуществляется холодная деформация. Их суммарная деформация составляет 50-70% при соотношении величин горячей к холодной деформаций от 0,8 до 1,2. В НП (бывшем ПН) в результате двойникования исчезает базис, переходя к положению вблизи 10°-60°. От нормального направления (НН). В ПН базис при прокатке с Е=30% в этом температурном интервале не успевает сформироваться, остается ориентировка призмы 1-го рода <1010>. То же и в направлении НП, вследствие чего формируется текстура, обеспечивающая изотропность механических свойств в плоскости листа. Текстурное состояние листов после поперечной прокатки показано на фиг. 2.

Соотношении величин горячей к холодной деформаций от 0,8 до 1,2 является оптимальным, при котором при горячей прокатки обеспечивается равномерность текстуры по всему объему листа, дальнейшая холодная прокатка гарантирует стабильную величину угла ориентации большинства α-кристаллов в направлении 10°-60° от НН. Последующий отжиг температуре 700-820°С в течение 0,5-1 часа необходим и достаточен для стабилизации свойств и снятия механических напряжений по всему объему листа. Для придания листам требуемой плоскостности производится их прогладка при температуре 600±50°С.

Пример реализации предлагаемой технологии при изготовлении листов сплава Gr9 размерами 3×1000×2000 мм, Тпп 915°С, удовлетворяющих требованиям ASTM В 265.

Горячая прокатка сляба на подкат подката температура нагрева (Туст)=1080°С, размер (Hi)=200-25+0.5×1100×1400 мм → абразивная зачистка и травление → горячая прокатка Туст=870°С, Hi=23,0-10+0.3×1100×3220 мм → раскрой на 2 заготовки Hi=10×1050×1610 мм → горячая прокатка Hi=10-7,0+0.2×1050×2300 мм → раскрой на заготовки 7,0×1050×1150 мм → горячая прокатка поперек оси горячей прокатки Туст=870°С, Hi=7,0-5,0+0.2×1100×1420 мм → холодная прокатка Hi=5-З.0+0.1 мм → отжиг Туст=780°C → прогладка Туст=600°C → отделка и приемка листов.

Данный способ позволяет получить тонкие листы большого формата из труднодеформируемых титановых сплавов с низкой анизотропией механических свойств листов и увеличением угла загиба при комнатной температуре на стандартном оборудовании по известной хорошо освоенной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ ПСЕВДО-АЛЬФА ТИТАНОВОГО СПЛАВА МАРКИ ВТ18У | 2018 |

|

RU2681236C1 |

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления листов методом холодной прокатки из псевдо-альфа титановых сплавов. Способ получения листов из псевдо-альфа титановых сплавов включает деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, многопроходную горячую прокатку заготовок, холодную прокатку, отжиг и адъюстажную обработку листов. Многопроходную прокатку сляба на подкат проводят в β-области, с суммарной степенью деформации не менее 50%, горячую прокатку листовых заготовок проводят в два этапа, причем на первом этапе проводят продольную прокатку в (α+β)-области в интервале температур ниже температуры полиморфного превращения (ТПП) на 70-200°С. На втором этапе проводят поперечную горячую прокатку с изменением направления прокатки на 90° в (α+β)-области в интервале температур ниже ТПП на 70-200°С с последующей холодной прокаткой с получением листов, при этом суммарная степень деформации при горячей и холодной прокатках на втором этапе составляет 60-90% при соотношении степеней деформации горячей к холодной прокатке от 0,8 до 1,2, отжиг листов производят при температуре 700-820°С в течение 0,5-1 часа, а затем осуществляют теплую прогладку при температуре 600±50°С. Получают тонкие листы большого формата из труднодеформируемых титановых сплавов с низкой анизотропией механических свойств и большой величиной угла загиба при комнатной температуре. 2 ил., 1 табл.

Способ получения листов из псевдо-альфа титановых сплавов, включающий деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, многопроходную горячую прокатку заготовок, холодную прокатку, отжиг и адъюстажную обработку листов, отличающийся тем, что многопроходную прокатку сляба на подкат проводят в β-области, с суммарной степенью деформации не менее 50%, горячую прокатку листовых заготовок проводят в два этапа, причем на первом этапе проводят продольную прокатку в (α+β)-области в интервале температур ниже температуры полиморфного превращения (ТПП) на 70-200°С, а на втором этапе проводят поперечную горячую прокатку с изменением направления прокатки на 90° в (α+β)-области в интервале температур ниже ТПП на 70-200°С с последующей холодной прокаткой с получением листов, при этом суммарная степень деформации при горячей и холодной прокатках на втором этапе составляет 60-90% при соотношении степеней деформации горячей к холодной прокатке от 0,8 до 1,2, отжиг листов производят при температуре 700-820°С в течение 0,5-1 часа, а затем осуществляют теплую прогладку при температуре 600±50°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| Способ изготовления деталей из псевдо @ -сплавов титана | 1989 |

|

SU1740487A1 |

| JP 03047604 A, 28.02.1991. | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-16—Подача