1

Изобретение относится к металлургии мерных металлов, конкретнее к способам внепечной обработки стали в сталеразливочном ковше во время выпуска металла иа сталеплавильного агрегата.

Известно использование ишакообразующей смеси, содержащей шлак силикоз марганца, для повышения эффективности рафинирования стали и для улуч- ,р шения качества металла И.

Однако используя данное техническое решение, невозможно достичь значительного повышения эффективности способа - существенного снижения рас-,5 хода ферросплавов, повышения качества стали. Это объясняется тем, что при использовании способа рафинирования стали в ковше шлакообразующей смесью,:увеличить положитель- 20 ное влияние каждого из компонентов смеси не представляется возможным

Наиболее близким по технической сущности является способ внепечной

обработки стали в ковше с использованием шлака от производства углеродистого ферромарганца и/или шлака от производства силикомарганца для мег таллургии .

Используя эти шлаки при реализации способа, стало возможным сократить (до 15 на кипящем и полуспокойном металле) расход основных ферросплавов (ферромарганца, силикомарганца) способ имеет существенные недостатки при оценке использования его с целью значительной экономии: ферросплавов и повьаиения качества металла. Это выражается в ограниченном расхрде шлаков (отходов) ферроЬплавного производства, обеспечивающем экономию основных ферросплавов

до 5%.

К недостаткам сгюсоба следует отнести сравнительно повышенное содержание неметаллических включений (общее содержание 0,0085-0,0095)так как, при этом практически не происходит десульфурация яеталла и содержание сульфидных включений остается на уровне 0,0025-0,

Цель изобретения - повышение экономии ферросплавов и улу адение качества стали.

Поставленная цель достигается тем что в известном способе, включающем обработку стали в ковше шлаком от производства углеродистого ферромарганца и/или шлаком от производства силикомарганца, шлак от производства углеродистого ферромарган-, ца и/или шлак от производства сили комарганца вводят в ковш при заполнении на 1/6-1Л его высоты, а затем под струю металла задают известь содержащие компоненты, присадку которых заканчивают до присадки раскисл ител ей и/или легирующих

Предлагаемое техническое реше- ние возможно реализовать при производстве различных марок стали, выплавленных в любом сталеплавильном агрегате мартеновская печь, конвертор, электропечь). Применяемые материалы при использовании предлагаемого способа должны отвечать требованиям ТУ по химическому и фракционному составу, по условиям хранения (попадание влаги не допускается), Перед выпуском расплава из сталеплавипьного агрегата рекомендуется температуру металла иметь ближе к верхнему пределу.

Способ опрсзбован при производстве полуспокойной стали. Сталь выплавляли в Юр-тонных мартеновских печах, работающих на коксодоменной смеси с вводом в факел кислорода (до 2000 MV4) для интенсификации-процесса.

Перед выпуском расплава из печи он характеризуется следующими параметрами:

Температура металла

перед раскислени ;;,

ем,®С1600-1620

Содержание окислов

железа в шлаке (в

пересчете на FeO), 10-12

Содержание остаточного марганца в мег талле, %.0,10-0,И

Нераскисленный металл выпускали

из печи в 100-тонные сталеразливочные ковши, при наполнении кото(шх на 1/6-1/4 их высоты на струю металла с лрдочки, имеющей шарнирно подвижную (в средней .части) металлическую перегородку, с помощью электромостового разливочного крана вводили шлак от производства углеродистого ферромарганца или силикомарганца (10-12 кг/т) (/Затем по мере освобождения первой части лодочки открывался другой отсек (самопроизвольно под действием веса содержимого) и на струю металла вводилась (7-10 кг/т стали) свежеобожженная известь ССаО до 85). (Ъсле присадки извести (уровень наполнения ковша металлоя 2/5 его высоты) в кош вводили недостающее по расчету количество раскислителей, (силикомарганец),

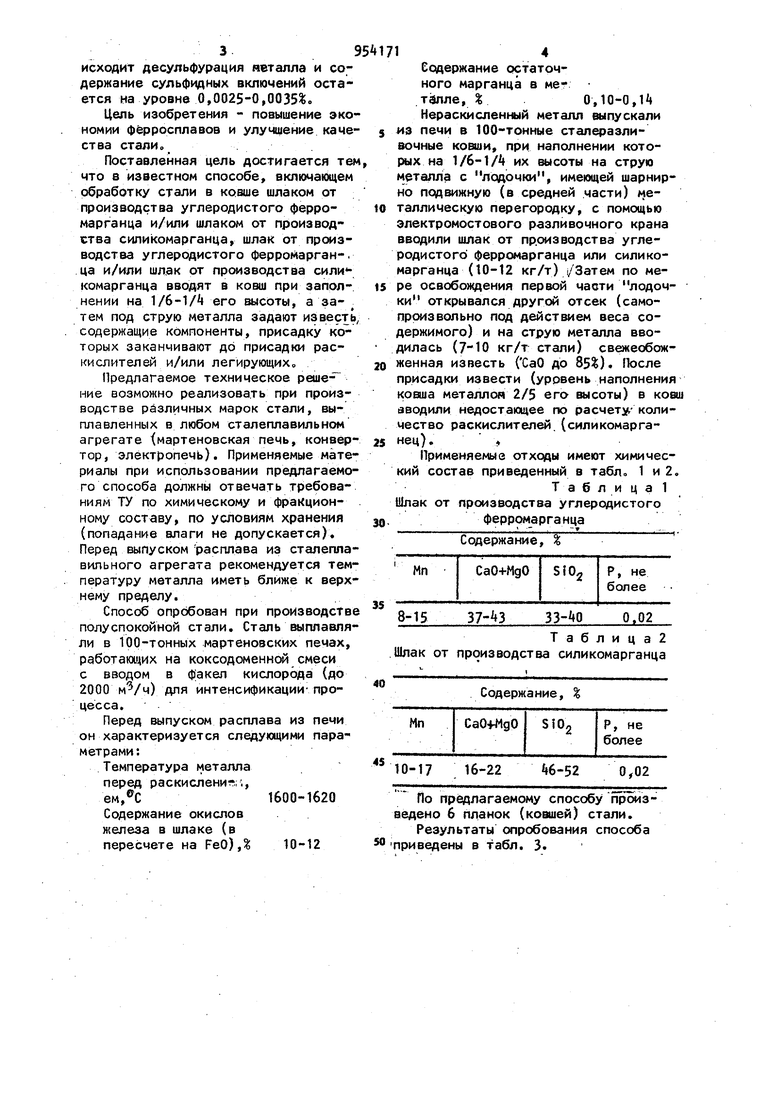

Применяемые отходы имеют химический состав приведенный в табл 1 и 2,

Т а б л и ц а 1 Шлак от производства углеродистого

ферромарганца

t .--

Таблица2 .Шлак от производства силикомарганца

Содержание, %

tf6-52

10-17 16-22

0,02

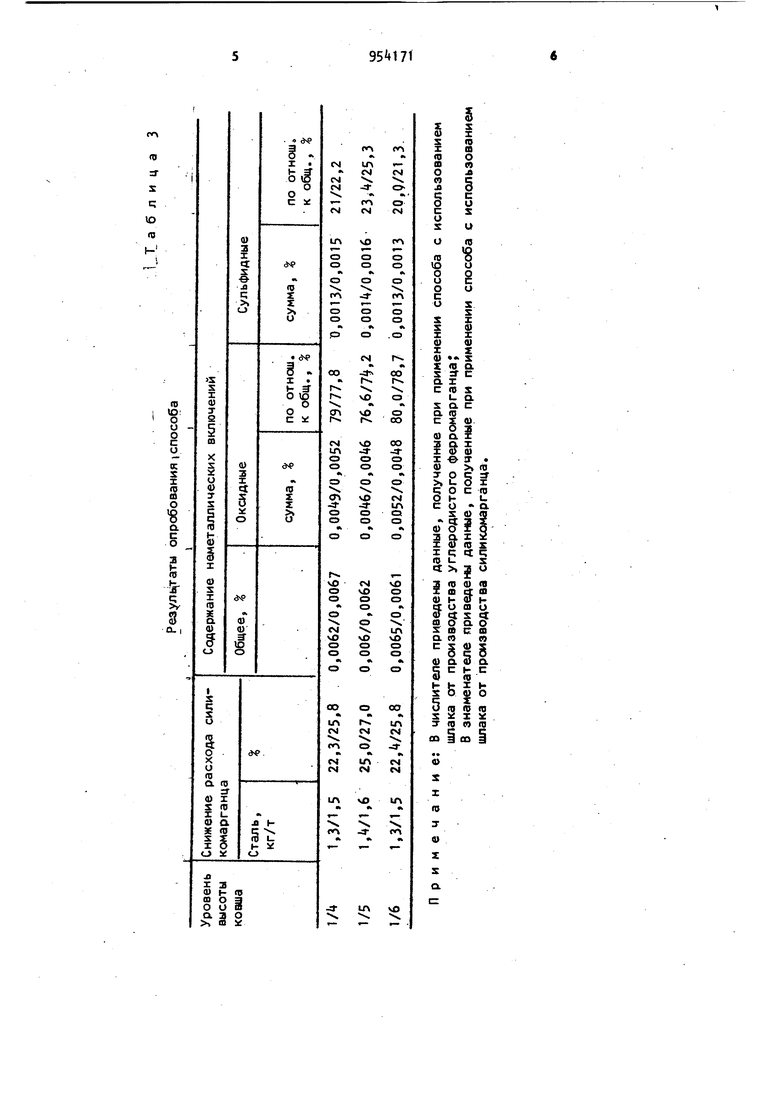

По предлагаемому способу произведено 6 планок (ковшей) стали.

Результаты опробования способа 5 приведены в табл. 3.

to

J s ц

Ю (D

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1982 |

|

SU1081216A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| Способ раскисления стали в ковше | 1985 |

|

SU1321754A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Способ раскисления полуспокойной стали | 1991 |

|

SU1802821A3 |

| Способ раскисления и легирования стали в ковше | 1983 |

|

SU1154341A1 |

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

«

s

X

т

т

V

z s o.

7

Анализ результатов опробования способа показывает, что использование предлагаемого технического решения обеспечивает снижение расхода основных ферросплавов до 27% (по известному способу до 15%) улучшение качества .стали за счет снижения общего содержания неметаллических включений до,0,00б| (по известному способу до 0,), в том числе

сульфидных до 0,0013 (по.известному способу до 0,0025). С учетом стоимости шлака от производства углерсп дистого ферромарганца 1,83 руб/т и извести 9 руб/т.

Экономический эффект от применения предлагаемого способа составит / 0,7-0,9 руб/т стали.

Формула изобретения Способ внепечной обработки стали, включающий обработку стали в ковше

718

шлаком от произ,врдства углеродистого ферромарганца и/или шлаком от производства силикомарганца, отличающийся тем,, что, с целью повышения экономии ферросплавов и улучшения качества стали, шлак от производства углеродистого ферромарганца .и/или шлак от производства силикомарганца вводят в ковш при заполнении на 1/6-1/§ его высоты, а .затем под струю металла задают извесТьсодержащие компоненты, присадку которых заканчивают до присадки раскислителей и/или легирующихо

Источники информации, . принятые во внимание при экспертизе

2,Технические условия ТУ-Н-11124-76.

Авторы

Даты

1982-08-30—Публикация

1981-03-27—Подача