113

Изобретение относится к метагшур- гии черных металлов, конкретнее к способам раскиселения-рафинирования стали в сталеразливочном ковше во время выпуска металла из сталеплавильно- го агрегата.

Цель изобретения - улучшение качества стали и повышение экономии марганцевьпс ферросплавов.

Согласно способу раскисления ста- ли в ковше, включающему введение ферросплавов, содержащих легирующую tMecb силикомарганца и ферромарганца в ковш по ходу выпуска плавки, в качестве легирующей смеси используют смесь отсевов шлака от производства силикомарганца фракции до мм и некондиционной мелочи Mapi-анцевых ферросплавов фракции до -5,0 мм при их соотношении 1-3 и в количестве

0,А-8,0 кг/т стали.

Легирующую смесь вводят после присадки 2/3-3/4 ферросплавов, совмещая присадку смеси с одновременным вво- дом последних порций ферросплавов по ходу заполнения ковша сталью до уровня /2-2/3 его высоты, легирующую смесь отсевов шлака от производства силикомарганца фракции 0-5 мм вместе с некондиционной мелочью марганцевых ферросплавов при соотношении в пределах 1-3 в количестве 0,4- 8 кг/т стали, присаживая под истекающую струю металла в ковш после при- садки 2/2-3/4 необходимого количества ферросплавов и легирующих материалов, совмещая присадку смеси с параллельным вводом последних порций ферросплавов и легирующих по ходу

заполнения ковша металлом до уровня 1/2-2/3 его высоты.

Применяемые материалы в составе легирующей смеси, используемой согласно предлагаемо способу, пред- ставляют собой отсев шлака силикомарганца - продукта дробления, рассева по фракциям шлака силикомарганца и некондиционную мелочь марганцевых ферросплавов. При этом отсев шлака силикомарганца iji до 5 мм, содержит, %: корольки и частички марганцевых сплавов 5-15; Мп 70-72; Si 13- 17; Р 0,4-0,5; С 2,1-2,3. Шлаковая часть отсенов содержит, %: Мп 16-20; SiO 45-50; СаО 10-13; MgO 3-4; , 5-6; РО,05-0,ОЬ; 0,5-1,5; K/J2-3 екоидиц К)ннля мелочь марганцевых ферросгьпавов 0 до 5 мм образует сн н

5

17

5

О

5 О , д

д

S42

результате дробления и сортировки стандартных мйргаш;евых ферросплавов, а значит, хиг-отческий состав ее идентичен исходным ферросплавам (например, силикомарга1-щу, ферромарганцу или их смеси),

Предлаг аемъй способ раскисления стали в ковше опробован при выплавке стали 3 ПС в 250-тонных - кислородных конвертерах. Применяемую легирую щую смесь готовят путем механического смешения сухих компонентов (при заданном соотношении), Затем полученный материал загружают в бункеры для раскислителей (в составе оборудования для конвертеров), Из них в период слива металла (достигшего заданных технологических параметров: химсостава и температуры) в стале- разливочный ковш под струю металла присаживают смесь для легирования (0,4-0,8 кг/т) после присадки угля (антрацит для науглероживания металла с углерода 0,05-0,08% до 0,4- 0,22% ) и 2/3-3/4 необходимого количества силикомарганца. Причем, присадку смеси совмещают с параллельным вводом последних порций силикомарганца по ходу заполнения ковша металлом до уровня 1/2-2/3 его высоты.

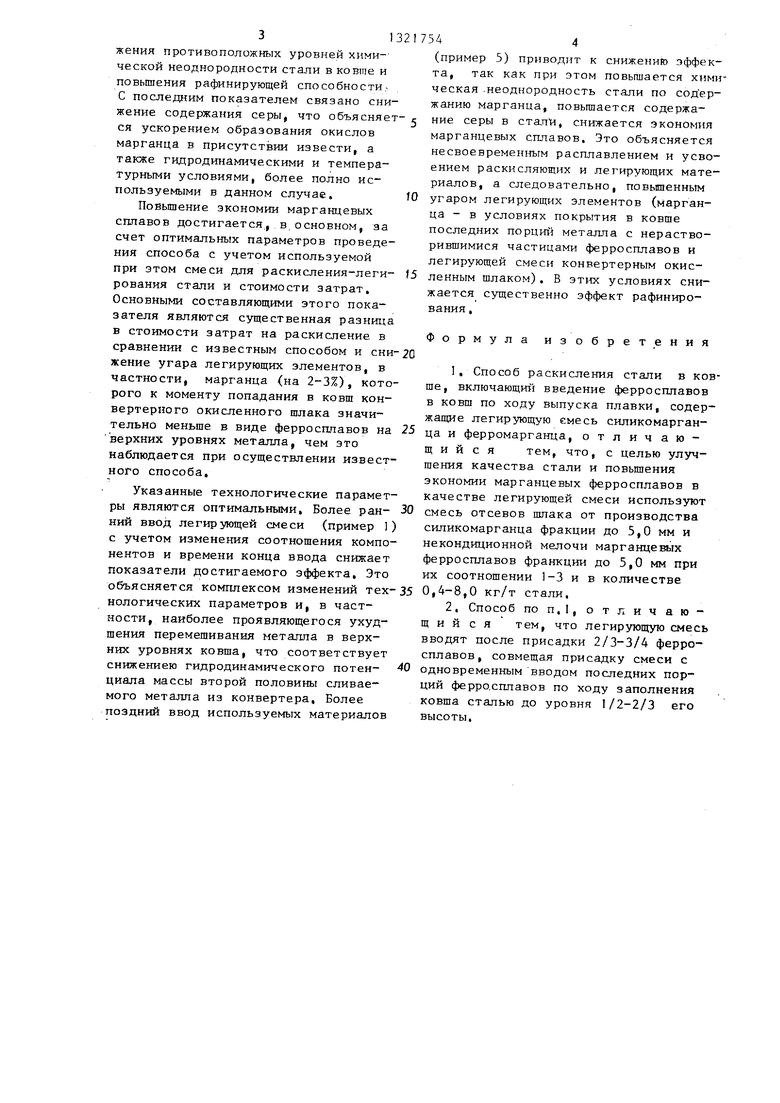

Результаты опробования предлагаемого способа приведены в таблице.

Наилучшие результаты достигаются при использовании вариантов 2 и 3: достигается максимальное снижение химнеоднородносги стали по содержанию марганца (0,03-0,01%) и садержа- ния серы в готовой стали (0,03 - 0,0036%).

При оптимальных расходах смеси для раскисления - легирования стали 0,4-8,0 кг/т достигается повьшгение экономии марганцевых ферросплавов на 0,2-4,51 кг/т стали.

Улучшение качества стали, выраженное в снижении химической неоднородности и снижении содержания серы, объясняется оптимальной фракцией, используемой в легирующей смеси, параметрами расхода присадки в ковш и наличием п составе одного компонента (некондиционной мелочи марганцевых фарроенпа пов) извести (0,4-5%), Это позволяе т и отличие от известного способа дс стичь быстрого (20- 50 с) рас1тлан.1К;:ния и равномерного усвоения Мсгг;г1,1111м легирующих элементов (Мп , S i 1 , а с-п( ;овательно , сиижения противоположных уровней хими-- ческой неоднородности стали в ковше и повышения рафинирующей способностил С последним показателем связано снижение содержания серы, что объясняет- ние серы в cTanti, снижается экономия

fO

ся ускорением образования окислов марганца в присутствии извести, а также гидродинамическими и температурными условиями, более полно ис- пользуемьти в данном случае.

Повышение экономии марганцевых сплавов достигается, в основном, за счет оптимальных параметров проведения способа с учетом используемой при этом смеси для раскисления-легирования стали и стоимости затрат. Основными составляющими этого показателя являются существенная разница в стоимости затрат на раскисление в сравнении с известным способом и сни-20 жение угара легирующих элементов, в частности, марганца (на 2-3%), которого к моменту попадания в ковш конмарганцевых сплавов. Это объясняется несвоевременным расплавлением и усвоением раскисляющих и легирующих материалов, а следовательно, повышенным

угаром легирующих элементов (марганца - в условиях покрытия в ковше последних порцгш металла с нерастворившимися частицами ферросплавов и легирующей смеси конвертерным окис- 5 ленным шлаком). В этих условиях снижается существенно эффект рафинирования .

Формула изобретения

, Способ раскисления стали в ков ше, включающий введение ферросплавов в ковш по ходу выпуска плавки, содержащие легирующую смесь силикомарган, Способ раскисления стали в ков ше, включающий введение ферросплавов в ковш по ходу выпуска плавки, содержащие легирующую смесь силикомарганщ и и с я тем, что, с целью улучшения качества стали и повышения экономии марганцевых ферросплавов в качестве легирующей смеси используют

вертерпого окисленного шлака значительно меньше в виде ферросплавов на 25 ца и ферромарганца, отличаю- верхних уровнях металла, чем это наблюдается при осуществлении известного способа.

Указанные технологические параметры являются оптимальными. Более ран- 30смесь отсевов шлака от производства кий ввод легирующей смеси (пример 1)силикомарганца фракции до 5,0 мм и с учетом изменения соотношения компо-некондиционной мелочи марганцевых нентов и времени конца ввода снижаетферросплавов франкции до 5,0 мм при показатели достигаемого эффекта. Этоих соотношении 1-3 и в количестве объясняется комплексом изменений тех-350,4-8,0 кг/т стали. нологических параметров и, в част-2. Способ поп.1,отличаюности, наиболее проявляющегося ухудшения перемешивания металла в верхних уровнях ковша, что соответствует снижениею гидродинамического потенциала массы второй половины сливаемого металла из конвертера. Более поздний ввод используемых материалов

(пример 5) приводит к снижению эффекта, так как при этом повышается химическая .неоднородность стали по содержанию марганца, повышается содержамарганцевых сплавов. Это объясняется несвоевременным расплавлением и усвоением раскисляющих и легирующих материалов, а следовательно, повышенным

угаром легирующих элементов (марганца - в условиях покрытия в ковше последних порцгш металла с нерастворившимися частицами ферросплавов и легирующей смеси конвертерным окис- ленным шлаком). В этих условиях снижается существенно эффект рафинирования .

Формула изобретения

, Способ раскисления стали в ковше, включающий введение ферросплавов в ковш по ходу выпуска плавки, содержащие легирующую смесь силикомарганца и ферромарганца, отличаю-

щ и и с я тем, что, с целью улучшения качества стали и повышения экономии марганцевых ферросплавов в качестве легирующей смеси используют

ца и ферромарганца, отличаю-

смесь отсевов шлака от производства силикомарганца фракции до 5,0 мм и некондиционной мелочи марганцевых ферросплавов франкции до 5,0 мм при их соотношении 1-3 и в количестве 0,4-8,0 кг/т стали. 2. Способ поп.1,отличающ и и с я тем, что легирующую смесь вводят после присадки 2/3-3/4 ферросплавов, совмещая присадку смеси с одновременным вводом последних порций ферро.сплавов по ходу заполнения ковша сталью до уровня /2-2/3 его высоты.

3/4 высоты металла ковше

В ковш под сливаемого металла

0,06

0,00170,16/0,3

Повь 0ение содераания Сянжевие рвс cejaj на 0,0015%хода сигайсомаргаяца на , 0,9 кг/т стиля

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для легирования стали в ковше | 1986 |

|

SU1342927A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| Способ выплавки марганцевой стали аустенитного класса | 1982 |

|

SU1086019A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| Смесь для раскисления стали | 1988 |

|

SU1694658A1 |

Изобретение относится к -черной металлургии, в частности к технологии раскисления - рафинирования стали в ковше в период выпуска стали из сталеплавильного агрегата. Цель изобретения - улучшение качества стали и повышение экономии марганцевых ферросплавов. Ферросплавы, содержащие легирующую смесь силикомарганца и ферромарганца, вводят в ковш по ходу вьшуска плавки. В качестве легирующей смеси используют смесь отсевов шлака от производства силикомарганца фракции до 5,0 мм и некондиционной мелочи марганцевых ферросплавов фракции до 5,0 мм при их соотношении 1-3 и в количестве 0,4-8,0 кг/т стали. Легирующую смесь вводят после присадки 2/3-3/4 ферросплавов, совмещая присадку смеси с одновременным вводом последних порций ферросплавов по ходу заполнения ковша сталью до уровня 1/2-2/3 его высоты. 1 з.п. ф-лы, 1 табл. сл

| Пути использования марганец- содержащих отходов, образующихся при выплавке марганецевых сплавов на заводах ферросплавов | |||

| Тезисы докладов Всесоюзного научно-технического семинара | |||

| ВДНХ СССР, павильон Металлур-- гия, М., август, 1983, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Щастный П.М | |||

| и др | |||

| Раскисление низколегированных сталей ферросплавами полностью в ковше | |||

| - Сталь, 1972, № 7, 654. | |||

Авторы

Даты

1987-07-07—Публикация

1985-12-11—Подача