Изобретение относится к порошково металлургии, в частности к способам и устройствам для динамического прес сования и.зделий из порошка.. Известен способ гидродинамического прессования изделий из порошка, сочетающий изостатическое прессование при передаче динамического давле ния на прессуемый материал, через промежуточную жидкую среду. Способ реализуется в работе устройства, содержащего контейнер, гидравлический нажимной механизм, пробки, разделите ный поршень, установленные в верхней пробке электромагниты, запрессованный в нижнюю пробку магнитопровода, механизм возврата в виде соленоида, камеру сгорания, стол с приводом перемещения и ударно-спусковой механизм Q . Недостатком этого технического ре шения является низкая производительность процесса, пожаро- и взрывоопасность устройства, высокая металлоемкость последнего и невозможность получения высоких давлений в одном и том же устройств.е без замены кгмет ры сгорания. Наиболее близким к предлагаемому по технической сущности и -достигаемому эффекту является способ динамического прессования изделий из порошка, включающий уплотнение последнего в пресс-форме путем передачи высокоскоростного давления на пуансон за счет ударного механизма или взрыва, являющегося вспомогательным средством для передачи давления 2 . Для реализации этого способа известно устройство, содержащее прессформу с матрицей и пуансонами и источник динамического давления 2. Недостатками известного технического решения являются низкая произвбдительность процесса, его сложность в технологическом и аппаратурном 3 выполнении и узкие технологические возможности, связанные с ограничением размеров устройства для эффективного его использования и невысоким уровнем получаемых давлений при не- s больших габаритах устройства. Цель изобретения - повышение производительности, упрощения процесса и расширения его технологических возможностей.10 Для достижения указанной цели в предлагаемый способ динамического прессования изделий из порошка, включающий уплотнение последнего в пресс-форме путем передачи высокоскоростного дав- 15 фиг.

ления на пуансон, в качестве источника давления берут магнитную жидкость и передачу давления осуществляют многократным циклическим ускоренным вращением жидкости в электромагнитном поле и её последующим направленным гидроударным воздействием.

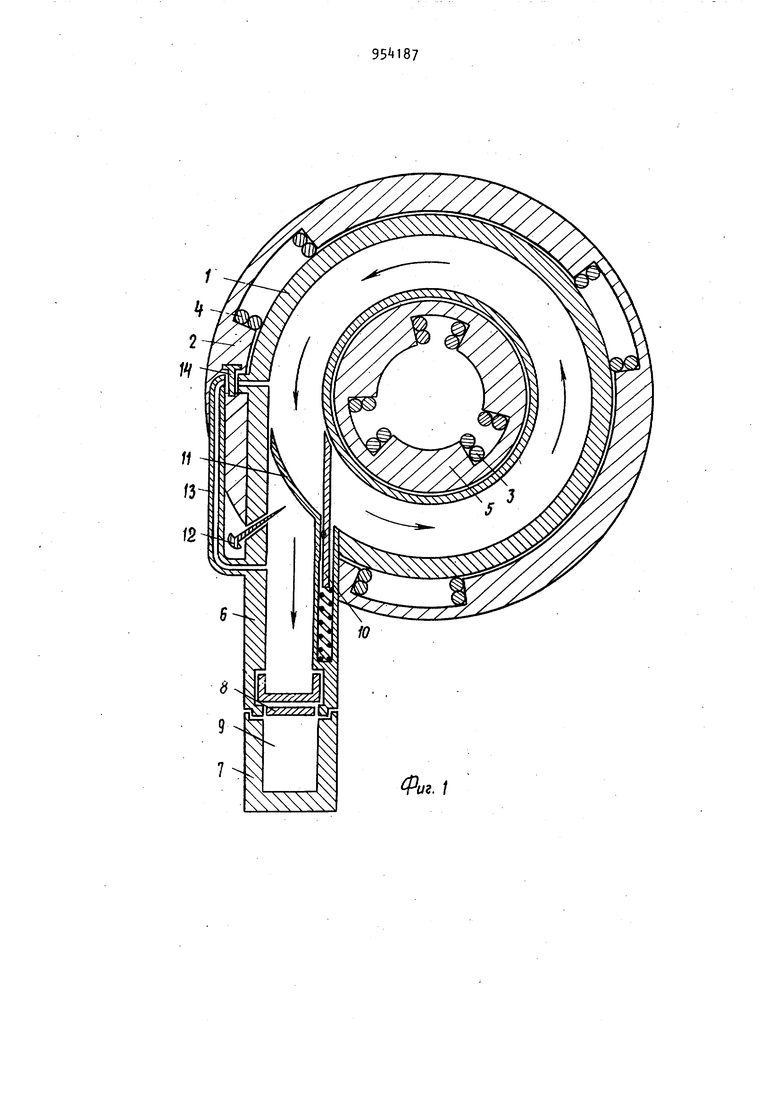

Для осуществления способа предложено устройство для динамического .. прессования изделий из порошка, содер-25 7 жащее пресс-форму с матрицей и пуансо нами и узел создания динамического давления, узел создания динамического давления выполнен в виде тороидаль ной камеры для размещения магнитной жидкости, снабженной статорныви элект рообмотками, оТводным каналом, трубопроводом, заслонкой, эластичной шторкой., иглой для разрывания шторки и клапаном для подачи жидкости из отводного канала в камеру, а пресс форма установлена в конце отводного канала . Сущность предлагаемого технического решения состоит в том, что прессование изделий из порошка осуществляют в закрытой пресс-форме при передаче давления на пуансон (одностороннее прессование) или пуансоны (двухстороннее прессование) гидррудара, вознк кающего в результате ускоренного вращения в замкнутой тороидальной камере в электромагнитном поле магнитной жидкости. Для создания заданной силы гидроудара осуществляют многократное циклическое ускорение вращения жидкости . Величина гидроудара определяется соотношением mV i 1Г сила импульса; млсса жидкости;

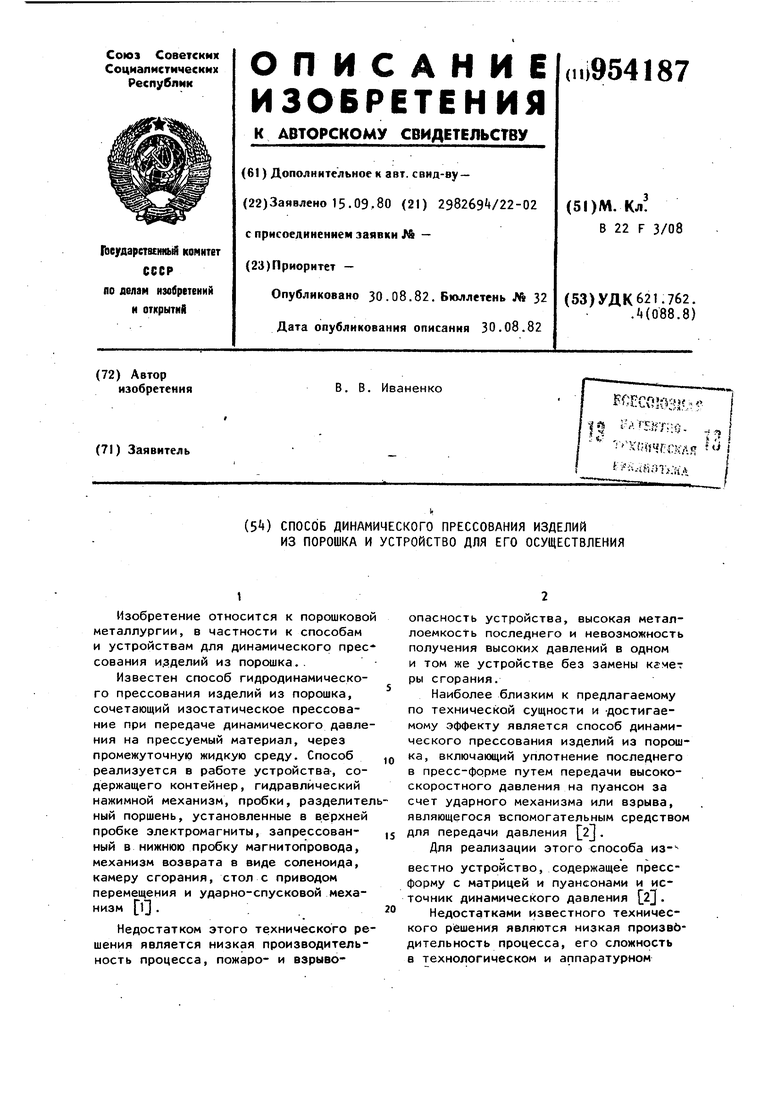

ленными по периметру несколькими пресс-формами.

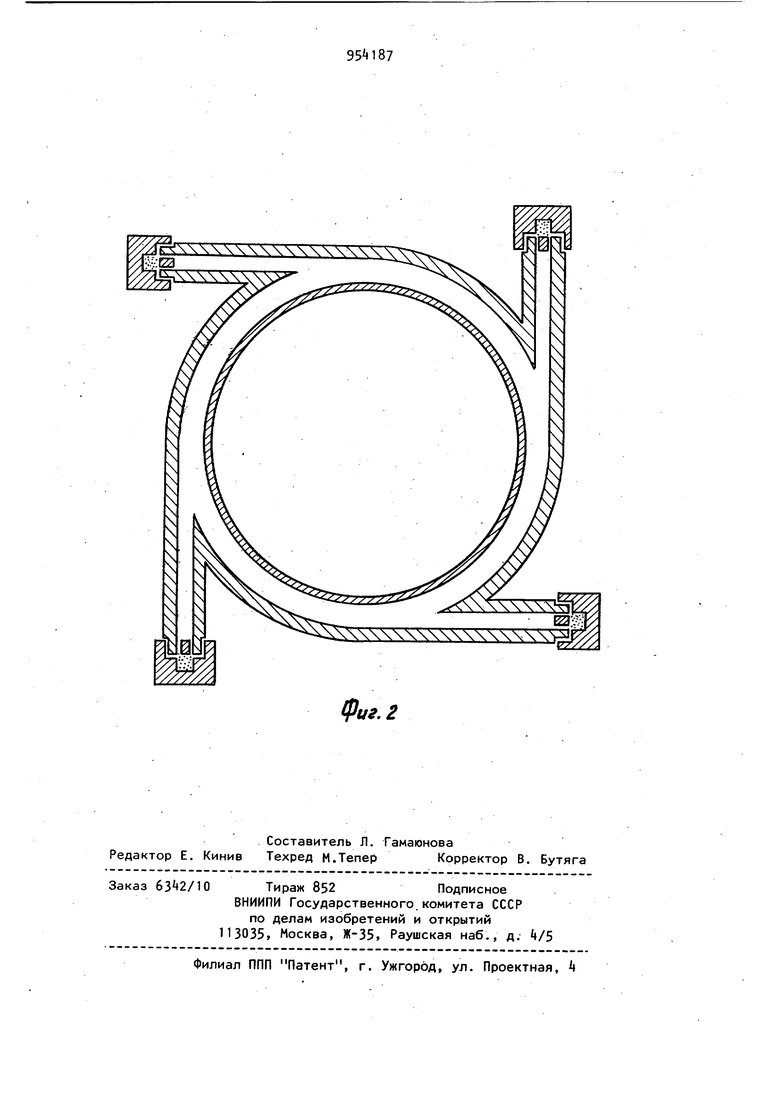

Предлагаемое устройство содержит тороидальную камеру 1, выполненную 20 в виде кольцевой замкнутой трубы, в которой размещают магнитную жидкость, внешний статор 2 с электрообмоткой 3 и внутренний статор А с электрообмоткой 5, отводной канал 6, пресс-форму V - скорость вращения жидкости; д t - время удара. Увеличивая скорость вращения жидкости и уменьшая время удара при неизменной массе жидкости, можно увеличить силу гидроудара. При прессовании изделий диаметром 25 мм достаточно иметь радиус кольцевой трубы тороидальной камеры 0,5 м, диаметр сечения 3 см, массу жидкости 10 кг, скорость вращения 10 м/с (36 км/ч). На фиг. 1 дано устройство с одной рабочей пресс-формой, общий вид; на 2 - вид устройства с установкольцо 8, эластичную манжету 9, заслонку 10, эластичную шторку 11, иглу 12, трубопровод 13, клапан Н. Устройство работает следующим образом. Тороидальную камеру 1 наполняют магнитной жидкостью. Заслонку 10 удаляют из камеры, эластичную шторку 11 вводят в отводной канал 6, иглу 12 отводят от шторки 11, клапан 1 закрывают и на конце отводного канала 6 устанавливают пресс-форму 7 с прессуемым порошком. После включения электропитания обмоток ЗиЛ магнитную жидкость подвергают многократному ускоренному вращению в электромагнитном поле тороидальной камеры 1. « При достижении заданной скорости вращения к эластичной шторке 11 подводят иглу 12, производят разрыв шторки, одновременно заслонку 10 вводят в полость камеры. При разрыве шторки 11 жидкость направляются по отводному каналу 6 к пресс-форме 7- Под действием гидроудара порошок в пресс-форме подвергается прессованию. После отключения электропитания статорных обмоток 3 и 4 отработанную жидкость откачивают из отводного канала 6 по трубопроводу 13 через открытый клапан 1 в камеру..Прорванный участок шторки заменяют новым путем протяжки пленочной шторки из рулона. Заслонку 10 вводят в камеру 1. Пресс-форму 7 снимают с отводного канала 6, спрес5S

сованное изделие удаляют из прессформы и затем цикл работы повторяют.

По данной технологии изготовлена партия изделий в устройстве, имеющем радиус кольцевой трубы камеры О,45 м диаметр сечения трубы 0,3 м, массу магнитной жидкости 12 кг, скорость вращения 10 м/с.

Спрессованные изделия на основе железа диаметром от 20 до 30 мм имею плотность 80-85%

Для увеличения производительности по периметру камеры может быть установлено несколько пресс-форм.

В таком режиме работы устройства магнитная жидкость не останавливается заслонкой, а совершает непрерывное вращение. Прорыв эластичной шторки в отводных каналах происходит последовательно один за другим, что достигается регулировкой зазора между иглой и шторкой.

Использование предлагаемого технического решения позволяет значительно повысить производительность . процесса динамического прессования изделий из порошка, упростить его за счет исключения более простых приемо передачи динамической нагрузки, снижающей пожаро- и взрывоопасность про цесса.

Предлагаемое решение обеспечивает создание -высоких давлений в малогабаритных недорогостоящих установках;

В устройстве настольного варианта возможно получение давлений до 600700 т/см , в то время как для создания таких давлений в известном решении требуется для взрыва 100-200 т тротила, что в 20 раз повышает стоймость процесса.

Предлагаемое решение позволяет леко автоматизировать процесс.

Экономический эффект от внедрения в промышленность одного устройства

876

может составить примерно 70-80 тыс. руб. в год.

Формула изобретения

1.Способ динамического прессования изделий из порошка, включающий уплотнение последнего в пресс-форме путем передачи высокоскоростного давления на пуансон, отличающийся тем, что, с целью повышения производительности, упрощения процесса и расширения его технологических возможностей, в качестве источника давления берут, магнитную жидкос-ть

и передачу давления осуществляют многократным циклическим ускоренным вращением жидкости в электромагнитном поле и ее последующим направленным гидроударным воздействием.

2.Устройство для динамического прессования изделий из порошка, содержащее пресс-форму с матрицей и пуансоном и узел создания динамического давления, отличающееся тем, что узе.л создания динамического давления выполнен в виде тороидальной камеры для размещения магнитной жидкости, снабженной статорными электрообмотками, отводным каналом, трубопроводом, заслонкой, эластичной шторкой, иглой для разрывания шторки и клапаном для подачи жидкости из отводного канала в камеру, а пресс- форма установлена на конце отводного канала..

I.

Источники информации,

принятые во внимание при экспертизе .

1.Авторское свидетельство СССР №600780, КЛ..В 22 F .

2,Радомысленский И. Д. и др. Пресс-формы для порошковой металлургии, Киев, Техника, 1970, с. 23-2.

Фче.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПРЕСС ВЗРЫВНОЙ | 1998 |

|

RU2149727C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| УНИВЕРСАЛЬНЫЙ ВЕРТИКАЛЬНЫЙ КЛАПАН ГАЛАНЦЕВА ДЛЯ РЕГУЛИРОВАНИЯ ВЫХОДА ГАЗООБРАЗНЫХ, ЖИДКИХ ИЛИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ТРУБЫ | 1991 |

|

RU2008250C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Устройство для гидромеханического прессования с противодавлением | 1986 |

|

SU1438899A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| СПОСОБ ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ КОМПОЗИТНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ КОМПОЗИТНЫХ НАНОМАТЕРИАЛОВ | 2012 |

|

RU2608006C2 |

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ КОВКИ ДВОЙНОГО ДЕЙСТВИЯ | 2018 |

|

RU2764620C2 |

Авторы

Даты

1982-08-30—Публикация

1980-09-15—Подача