Изобретение относится к переработке порошков и порошковых композиций в изделия, в частности к устройствам для гидростатического прессования изделий из порошков, и может быть использовано при изготовлении деталей из взрывчатых веществ в многоместных пресс-формах.

Известна пресс-форма для прессования изделий, содержащая основание, оправку, эластичную оболочку, элемент для вакуумирования [1]

Однако в процессе работы данного устройства отсутствует возможность точность фиксирования геометрических размеров спрессованных изделий со стороны эластичной оболочки, что приводит к необходимости механической обработки изделий.

Известна пресс-форма, с помощью которой может быть повышена точность геометрических размеров спрессованных изделий, состоящая из эластичной оболочки, контейнера-матрицы с установленными в ней пуансонами, снабженными упорами [2] В матрицу устанавливают пуансоны (за исключением одного). Внутреннюю полость матрицы заполняют порошком, а затем устанавливают последний пуансон. Контейнер-матрицу помещают в эластичную оболочку, которую герметизируют, а затем опускают в рабочую камеру установки гидростатического прессования. Под действием жидкости высокого давления все пуансоны перемещаются относительно контейнера-матрицы до упоров и спрессовывают порошок в изделие заданной формы. Данная пресс-форма выбрана в качестве прототипа заявляемого устройства.

Недостатком известного устройства является низкая надежность работы при прессовании изделий, требующих значительного хода пуансона, которая обусловлена тем, что герметизирующая оболочка при большом ходе пуансона подвергается значительной деформации. Это может привести к потере целостности из-за "закусывания" ее при движении пуансона в полость матрицы и к разгерметизации пресс-формы в гидростате, особенно сказывается при прессовании в многоместной пресс-форме порошков ВВ.

Целью изобретения является повышение надежности работы при многоместном прессовании изделий, требующих значительного хода пуансона.

Цель достигается тем, что в устройстве гидростатического прессования изделий из порошков, содержащем эластичную оболочку, контейнер-матрицу с установленными в ней пуансонами, снабженными упорами, эластичная оболочка выполнена многослойной, ее внутренние слои охватывают пуансоны так, что заполняют полость на высоту выступающей части пуансона над поверхностью матрицы, и в них образованы регламентированные зазоры, суммарный объем которых определяется из соотношения:

Vзаз ≥ π R2L [0,75(L' π R2 L'Fn) + LFn] где Vзаз объем зазоров в эластичной оболочке;

R радиус рабочей поверхности пресс-формы;

L ход пуансона;

L' высота эластичной оболочки после запрессовки;

F площадь поперечного сечения одного пуансона;

n количество пуансонов а в проточках пуансонов установлены упругие элементы, упругие свойства которых выбраны из условия равенства с упругой деформацией эластичной оболочки.

Достижимость поставленной цели обусловлена тем, что в пресс-форме созданы условия, предотвращающие разрыв герметизирующей оболочки из-за "закусывания" ее пи движении пуансона в полость матрицы, исключающие быстрое движение пуансона в полость матрицы на начальном этапе прессования.

Отличительным признаком заявляемого технического решения является выполнение эластичной оболочки многослойной. Известно применение герметизирующей оболочки различной толщины, которая выполняет функцию защиты прессуемых изделий от воздействия рабочей среды и передачи давления рабочей среды на прессуемый материал. Герметизирующая оболочка в заявляемом способе кроме известных функций за счет новых конструктивных особенностей расширяет функциональные возможности пресс-формы и обеспечивает прессование при большом ходе пуансона.

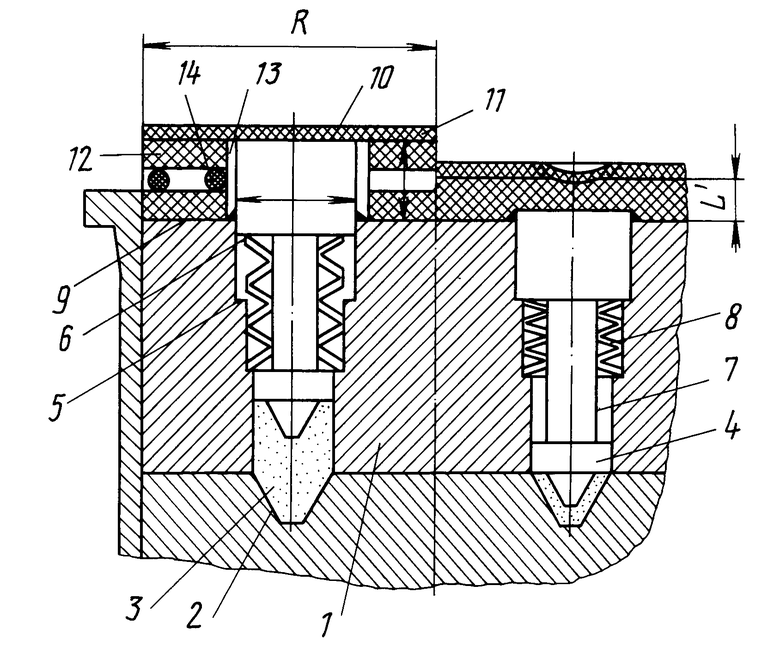

На чертежах приведена схема предлагаемого устройства.

Устройство состоит из контейнера-матрицы 1, в полость 2 которой засыпан прессуемый порошок 3 и установлены пуансоны 4, контактирующие в конечном положении с упорами 5, выполненными в контейнере-матрице 1. Упором 6 заканчиваются проточки 7, выполненные в пуансонах 4. В проточках установлены упругие элементы 8 так, что они работают до тех пор, пока упор 6 пуансона не дошел до упора 5 матрицы. На поверхности 9 матрицы и торцевой поверхности 10 пуансона уложена эластичная оболочка, выполненная многослойной и состоящая из герметизирующего слоя 11 и внутренних слоев 12. С помощью отверстий 13 слои 12 надеты на пуансоны 4. Между внутренними слоями оболочки, например, с помощью колец 14 создан регламентированный зазор, величина которого должна быть не менее, чем

Vзаз ≥ π R2L [0,75(L' π R2 L'Fn) + LFn] Величина регламентированного зазора определяется исходя из того, что до прессования общий объем деформируемого участка пресс-формы составлял:

Vобщ. Vп + Vэ + Vзаз, (1) где Vп объем, занимаемый пуансонами до прессования;

Vэ объем, занимаемый эластичной оболочкой до прессования;

Vзаз объем зазоров в эластичной оболочке; Считается, что Vп LFn, (2) где L ход пуансона;

F площадь поперечного сечения одного пуансона;

n количество пуансонов;

Vобщ L π R2, (3) где R радиус рабочей поверхности пресс-формы. После прессования общий вид деформируемого участка пресс-формы составил

Vобщ' Vп' + Vэ', (4) где Vп' объем, занимаемый пуансоном после прессования;

Vэ' объем, занимаемый эластичной оболочкой после прессования;

Vэ' Vобщ' Vп' L' π R2 L'Fn, (5) где L' высота спрессованной эластичной оболочки. Учитывая, что известен коэффициент, учитывающий деформацию эластичной оболочки, равный 0,75 получают, что

Vэ 0,75 (L' π R2 L'Fn) (6) Тогда из формулы (1) находят суммарный зазор в эластичной оболочке.

Vзаз ≥ Vобщ (Vп + Vэ) ≥

≥π R2L [LFn + 0,75(L' π R2 L'Fn)]

Если объем пустот во внутренних слоях эластичной оболочки мал или совсем отсутствует, то из условия равенства упругих свойств упругих элементов и эластичной оболочки пуансон и оболочка под действием жидкости высокого давления перемещаются одновременно. Эластичная оболочка, выбрав все зазоры и уплотнившись на 25% перетекает в область, освобождающуюся пунсоном при движении его в полость матрицы. Внутренние слои эластичной оболочки, перетекая в область возможного "закусывания" герметизирующей оболочки, хотя и защищают ее от "закусывания", но ход пуансона велик и герметизирующая оболочка, увлекаемая за пуансоном, подвергается значительным деформациям, которые могут перейти границу области упругих деформаций, что приведет к нарушению целостности оболочки и герметизации устройства.

Устройство работает следующим образом.

На первом этапе прессования под воздействием жидкости высокого давления эластичная оболочка передает давление внутренним слоям и первоначально происходит выборка специально созданных зазоров. В момент выборки зазоров движение пуансона в полость матрицы осуществляется, преодолевая противодействия упругих элементов, установленных в проточках пуансонов. Равенство упругих свойств эластичной оболочки и упругих элементов позволяет обеспечить соответствие движения пуансона движению оболочки при некотором опережении движения оболочки в первоначальный момент, когда движение идет за счет выборки зазоров, а не за счет деформации самой оболочки или при совместном протекании этих двух процессов. Затем скорости перемещения упругой оболочки и пуансона выравниваются и внутренние слои оболочки, деформируясь, стремятся заполнить образовавшуюся полость и, перетекая, перекрывают место возможного "закусывания" наружной герметизирующей оболочки место контакта пуансона с поверхностью матрицы. Укладка внутренних слоев на высоту выступания пуансона над поверхностью матрицы предотвращает предварительное растягивание герметизирующей оболочки до процесса прессования, кроме того позволяет создать в эластичной оболочке регламентированный суммарный зазор, величина которого определена расчетами и обеспечивает выполнение условия оптимального растяжения оболочки в конечный момент прессования. На втором этапе прессования пуансон движется, преодолевая усилие упругих элементов и прессуемого порошка под действием давления жидкости и вертикальной составляющей давления перетекания эластичной оболочки при заполнении ею полости, высвобождаемой пуансоном. Окончание прессования происходит при контакте упора пуансона с упором матрицы, что регламентирует плотность прессуемой заготовки и не допускает перепрессовки. Давление снимают, пресс-форму разбирают, при этом упругие элементы выполняют роль выталкивателей пуансонов и упрощают разборку пресс-формы.

П р и м е р. В институте разработана конструкторская документация и выпущен опытный образец 18-местной пресс-формы, на которой осуществляли прессование конических колпачков из взрывчатого материала, насыпная плотность порошка составляла 0,6 кг/см3. Для прессования в пресс-форму устанавливали пуансоны, а на поверхность матрицы и торцевую поверхность пуансонов укладывали многослойную эластичную оболочку, в проточках пуансонов располагали наборы тарельчатых пружин, которые в первоначальный момент прессования обеспечивали противодавление, а при разборке пресс-формы выталкивали пуансон. Пресс-форму помещали в гидростат и подавали на эластичную оболочку давление жидкости. Уже при уровне давления 200 кг/см2 происходила деформация слоев эластичной оболочки с выборкой зазоров, регламентированно созданных в ней. В этот момент резкий ход пуансона сдерживался противодавлением упругих элементов, установленных в проточке пуансона. На этом этапе прессования порошок уплотнялся до 1,4 ± 1,6 кг/см3, а ход пуансона составлял примерно 70% всего хода. Эта часть хода пуансона была скомпенсирована уплотнением многослойной оболочки и не потребовала значительной деформации герметизирующей оболочки в области пуансона. Оставшиеся 30% хода пуансона обеспечивали прессование порошка до плотности примерно 1,9 кг/см3, которое осуществляли при уровне давления на поршень порядка 2000 кгс/см2 и только за счет хода пуансона. Однако деформация эластичной оболочки на такой величине хода не является критической и позволяет использовать эластичную оболочку многократно без разрывов и обеспечивать надежное и качественное прессование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1989 |

|

SU1775945A2 |

| СПОСОБ ГАЗОВЗРЫВНОЙ ШТАМПОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2049581C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| СПОСОБ ИЗОЛЯЦИИ И ХИМИЧЕСКОЙ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2096844C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ПОТОКА АГРЕССИВНЫХ СРЕД | 1997 |

|

RU2153116C2 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1993 |

|

RU2042458C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2391325C1 |

Сущность изобретения является пресс-форма для гидростатического прессования изделий из порошка, выполненная в виде контейнера-матрицы с установленными в ней пуансонами. На поверхности матрицы и торцевой поверхности пуансона уложена эластичная оболочка, выполненная многослойной и состоящая из герметизирующего слоя и внутренних слоев. Между внутренними слоями оболочки с помощью колец создан регламентированный зазор Vзаз, величина которого определяется из соотношения, представленного в описании изобретения. 1 ил.

ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащая эластичную оболочку, контейнер-матрицу с упорами и установленные в ней пуансоны, отличающаяся тем, что контейнер-матрица снабжен упругими элементами, упругие свойства которых равны упругой деформации эластичной оболочки, пуансоны выполнены с проточками и установлены с выступанием их верхней части над матрицей, а эластичная оболочка выполнена многослойной, причем выступающая часть пуансонов охвачена внутренними слоями оболочки и имеет регламентированные зазоры, суммарный объем которых определяется из соотношения

Vзаз≥ πR2L-[0,75(L′πR2-L′·F·n)+L·F·n)],

где Vзаз объем зазоров в эластичной оболочке;

R радиус рабочей поверхности пресс-формы;

L ход пуансона;

L′ высота эластичной оболочки после запрессовки;

F площадь поперечного сечения одного пуансона;

n количество пуансонов,

а упругие элементы установлены в проточках.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для гидростатического прессования порошка | 1974 |

|

SU490570A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-27—Публикация

1992-08-10—Подача