Изобретение относится к чернои металлургии и может быть применено в сталеплавильном производстве.

Известен способ рафинирования металла сталеплавильными шлаками,включающий ввод на дно сталеразлиночного ковша ферросилиция, слив на него из сталеплавильного агрегата в начале конечного шлака, а затем металла l .

Недостатком известного способа является необходимость поддержания хорошей жидкотекучести шлака и правильной организации выпуска.

Наиболее близким к изобретению по технической сушности является способ рафинирования металла сталеплавильными шлаками, включающий ввод на дно сталеразливочного ковша высокозффективного раскислителя, слив на него из сталеплавильного агрегата вначале конечного шлака, а затем металла. В качестве раскислителя рекомендуется использовать алюминий 2 .

Известный способ не обеспечивает достаточной стойкости футеровки сталеразливочного ковша и степени рафинирования при длительной выдержке шлака в ковше до слива металла. Процесс раскисления шлака высокоэффективным раскислителем сопровождается

повышением его температуры. Так,при раскислении шлака алюминием его температура может повышаться до 20002200°С. Длительное воздействие высокотемпературного шлака на футеровку сталеразливочного ковша, выполняемую преимущественно из шамотного кирпича или глинисто-песчаной массы с пределом огнеупорности не выше 1710°С,вы10зывает ее оплавление и преждевременный износ. Для повышения стойкости футеровки сталеразливочных ковшей применяют и другие, более высокоогнеупорные материалы. Однако вследствие

15 высокой их стоимости и дефицитности использование таких материалов в основном осуществляется при производстве специальных сталей в небольших масштабах.

20

По мере разрушения огнеупорных материалов ковша в шлаке увеличивается концентрация кремнезема. При использовании основных шлаков снижается их основность и, как следствие, 25 степень рафинирования металла.

Металл/ выпущенный в ковш из сталеплавильного- агрегата , с температу-, рой, колеблющейся обычно в пределах 1580-1630°С, оказывает охлаждающее

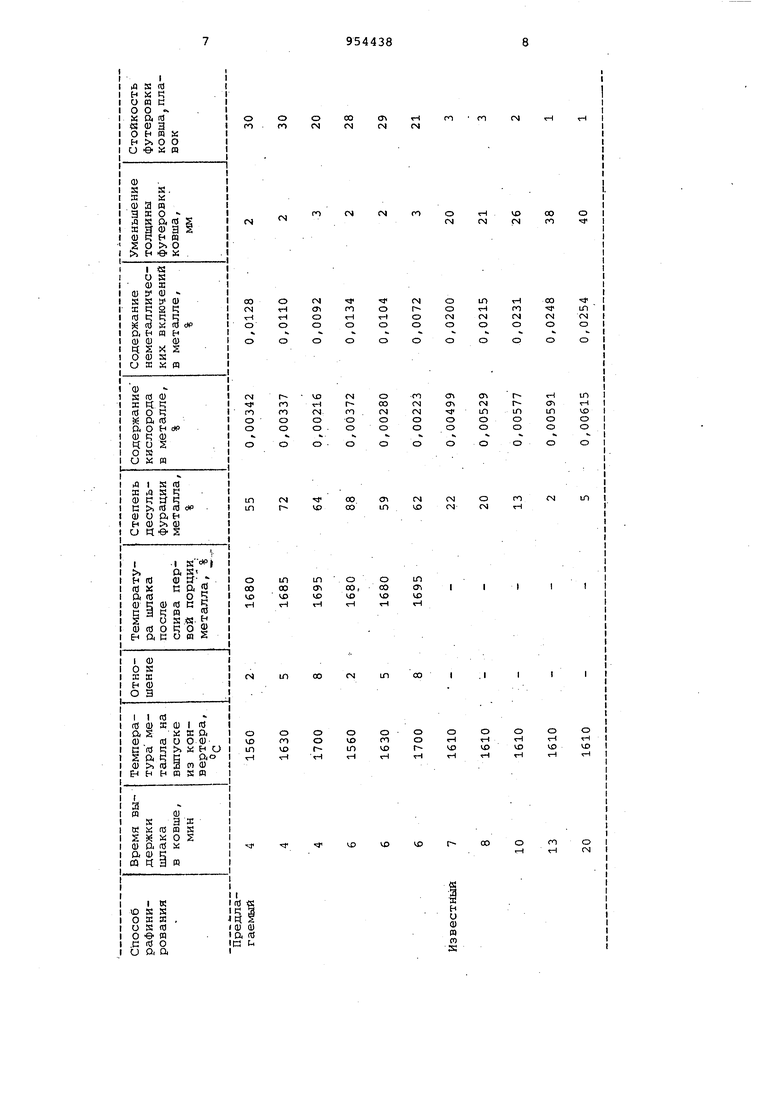

30 воздействие на шлак, уменьшая тем самым его агрессивное воздействие на футеровку. Время, через которое необходимо произвести слив металла в ковш, должно быть, очевидно, соглас вано с температурой раскисляемого шлака, которая для указанных выше м териалов футеровки ковша не должна превышать . На практике очень часто условия производства не позволяют произвест выпуск металла из сталеплавильного агрегата в короткий промежуток врем ни после слива шлака в ковш. Например, слив шлака из кислородного кон вертера необходимо производить во время его первой повалки. Это обусловлено тем, что даже после кратковременной выдержки в конвертере шла ка (без продувки) вязкость последне го повышается до пределов, не позво ляющих произвести его слив в сталеразливочный ковш раздельно от металла . Для достижения необходимого содержания углерода в большинстве случаев осуществляют о.дну-две, а в некоторых случаях и три додувки металла кислородом, на что затрачив ется дополнительно (с учетом времен ожидания результатов химического ан лиза) от 10 до 30 мин. Такая выдерж ка высокотемпературного шлака в ста леразливочном ковше приводит к значительному износу футеровки в нижне его части и может вызвать ее прогар Задержки в сливе металла могут .проис ходить также из мартеновских, двухванных, электросталеплавильных и других.сталеплавильных агрегатах по ряду различных причин, связанных в основном с производственными и технологическими факторами. Цель изо Метения - повышение стойкости футеровки сталеразливочно го ковша и степени рафинирования ме талла, Указанная цель достигается тем, что в известном способе рафинирования металла, включающем ввод на дно сталеразливочного ковша высокоэффек тивного раскислителя, слив на него и сталеплавильного агрегата вначале шлака, а затем металла, слив металла осуществляют через 4-6 мин пребывания шлака в ковше, при этом отношение минимальной массы металла, необходимой для охлаждения шлака, к массе шлака, заливаемого в ковш находит ся в пределах 2-8. Экспериментально установлено, что через 4-6 мин после слива шлака на раскислитель (алюминий), находящийся в сталеразливочном ковше, начинает разрушаться (оплавляться) его футеровка. Назначение сливаемого металла сос тоит в снижении температуры шлака до предела, не превышающего огнеупорность футеровки сталеразливочного ковша. Минимальная масса металла установлена экспериментальным путем. Ее величина зависит от расхода шлака, идущего на рафинирование, и температуры металла при выпуске из сталеплавильного агрегата. С увеличением количества шлака по отношению к массе всего металла отношение минимально необходимой массы металла к массе шлака уменьшается (при постоянной температуре металла на выпуске). Повышение температуры металла на выпуске при прочих равных условиях вын зывает увеличение отношения минимально необходимой массы металла к массе шлака, в диапазоне всех возможных температур металла на выпуске из сталеплавильного агрегата (1560-1700®С} и расходах шлака, применяемых для рафинирования металла (1-10%), отношение минимально необходимой массы металла для охлаждения шлака к массе сливаемого в ковш шлака находится в пределах 2-8. В лабораторных условиях были осуществлены предлагаемый и известный способы рафинирования метсшла. В 130 кг кислородном конвертере выплавляли углеродистую сталь марки ст. 35. Футеровка сталеразливочного ковша выполнялась ковшевым шамотным кирпичом и имела толщину, равную 70 мм. После окончания продувки металла из конверт,ера сливали конечный шлак, который раскисляли в ковше кусковым алюминием в количестве 9% от массы шлака. Расход шлака на рафинирование изменяли в пределах 1-10% от массы металла. Для. определения времени начала разрушения футеровки сталеразливочного ковша шлак выдерживали в нем в течение от 1 до 20 мин. После этого шлак сливали и определяли типографию износа футеровки ковша. На фиг. 1 графически отображено влияние продолжительности выдержки шлака в ковше на разгар футеровки ковша, где кривая 1 - 1% расхода шлака от массы металла; кривая 2 - 10% расхода шлака от массы металла. На фиг. 2 - изменение основности шлака и содержания в нем кремнезема за время выдержки шлака в ковше. Как видно из фиг. 1, в начальный момент после слива шлака вследствие образования на стенках ковша гарнисажного слоя толщина футеровки несколько возрастает. После одноминутной выдержки шлака в ковше толщина футеровки превышает начальную на 6-8 мм. В дальнейшем, по мере подъема температуры шлака происходит распределение гарнисажного слоя и, начиная с 4-6 мин в зависимости от расхода шлака на рафинирование, толщина футеровки ковша начинает уменьшаться. С увеличением расхода шлака износ футеровки возрастает. К концу 20 минутной выдержки шлака в ковше толщина его футеровки уменьшается на 20-40 мм т.е. на 29-57%, чт.о не позволяет повторно использовать ковш. Таким образом, интервал времени в который необходимо произвести слив в ковш первой порции металла с целью охлаждения шлака, составляет 4-6 мин. За время выдержки шлака в ковше его рафинирующие свойства изменяются В результате раскисления шлака алюми нием (фиг. 2) содержание Si 0 в нем до 4-6 мин выдержки в ковше уменьшается на 7,0-8,0% при расходе шлака на рафинирование соответственно 1-10 Как уже было показано выше, начиная с 4-6 минуты, происходит разрушение футеровки сталеразливочного ковша,ос новной составляющей которой является оксид кремния (Si Од) вследствие чего содержание этого компонента в ишаке в дальнейшем начинает возрастать. К окончанию 20 минуты содержа ние кремнезема в шлаке превышает исходное и находится в пределах 15,519,6%. Основность шлака изменяется пропо ционально содержанию в нем кремнезема, вначале (до 4-6 минуты) возраста ет с 3,5 до 4,5-5,0%, в дальнейшем с увеличением времени выдержки шлака в ковше уменьшается и к исходу 20 мину ты составляет 1,5-2,5. Низкоосновной шлак имеет невысокие рафинирующие свойства. При проведении плавок по предлагаемому способу шлак выдерживали в ковше до слива металла в течение 4 и 6 мин. Отношение минимально необ ходимой массы металла для охлаждения (илака к массе залитого в ковш шлака в зависимости от температуры металла на выпуске из конвертера изменяли в пределах 2-8. Как видно кз таблищл. температура шлака после слива первой порции металла не превышала предел огнеупорности футеровки сталеразливочного ковша и находилас ь в пределах 1680-1695С. В результате проведения плавок по предлагаемому способу удается снизить температуру шлака на 305320°С, уменьшая тем самым его агрессивное воздействие на футеровку ковша. Кроме того, масса слитой первой порции металла позволяет вытеснить вверх всю массу шлака из зоны его нахождения в нижней части ковша.Это полностью устраняет оплавление футеровки данной части ковша, находившейся под воздействием высокотемпературного шлака. Толщина футеровки сталеразливочного ковша после каждой плавки уменьшалась на 2-3 мм. При этом футеровка ковша выдерживала в среднем 26 плавок. На плавках, проводимых по известному способу рафинирования шлак выдерживали в ковше до 7-20 мин. Температура металла на выпуске из конвертера была постоянной и составляла 1610®С. Металл в ковш сливали в один прием. По окончании разливки металла толщина футеровки сталеразливочното ковша уменьшилась на 2040 мм. При этом стойкость футеровки ковша,, не превышала в среднем 2 плавок. Степень десульфурации металла, , произведенного по известному способу, оказалась в среднем в 6,7 раза меньше, чем у металла, полученного по предлагаемому способу рафинирования, а содержание кислорода и неметаллических включений было выше соответственно в 1,9 и 2,2 раза (см. таблицу) . Стойкость футеровки по предлагаемому способу увеличивается в 13 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| Способ подготовки шлака для внепечной обработки металла | 1985 |

|

SU1266878A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Желоб для выпуска металла и отделения печного шлака | 1989 |

|

SU1770712A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2021 |

|

RU2768084C1 |

Авторы

Даты

1982-08-30—Публикация

1980-10-28—Подача