Изобретение относится к ннструментальиоштамповому производству, точнее к способам изготовления штампов объемной горячей Н1тамновки.

Известен способ термомеханической обработкн биметаллических изделий, включающий нагрев до температуры штамповки заготовки, собранной из материала основы и плакнруюп;его слоя, подстуживанне на 50-150 С, пластнческую деформацию, например осадку и штамповку, закалку с температуры штамповки н отпуск в режиме, соотвстствуюп1,ем марке сталп основного металла.

Этот способ обеспечивает высокую прочность биметаллнческим изделиям только в том случае, когда деформацию аустепита, особенно низколегированного материала основы штампа, выполняют равномерной и на оптимальную степень. Поскольку выдавлнвание, например, рабочей фигуры штампа всегда протекает неравномерно, то всякое отклонение от оптимального значения степени деформации аустенита может привести к отрицательному эффекту термомеханнческой обработки. Кроме того, возникают дополнительные трудности, связанные с тем, что оптимальные значения степени деформации аустеиита для разных материалов оказываются разными. Перечисленные недостаткн снижают прочность и долговечность биметаллических издеЛИЙ.

По предлагаемому способу для повышения прочности и стойкости после вынолнения штамповки поковку выдерживают прп температуре аустенизацип плакирующего слоя в течение 1-2 ч в зависимости от марки стали основы штампа.

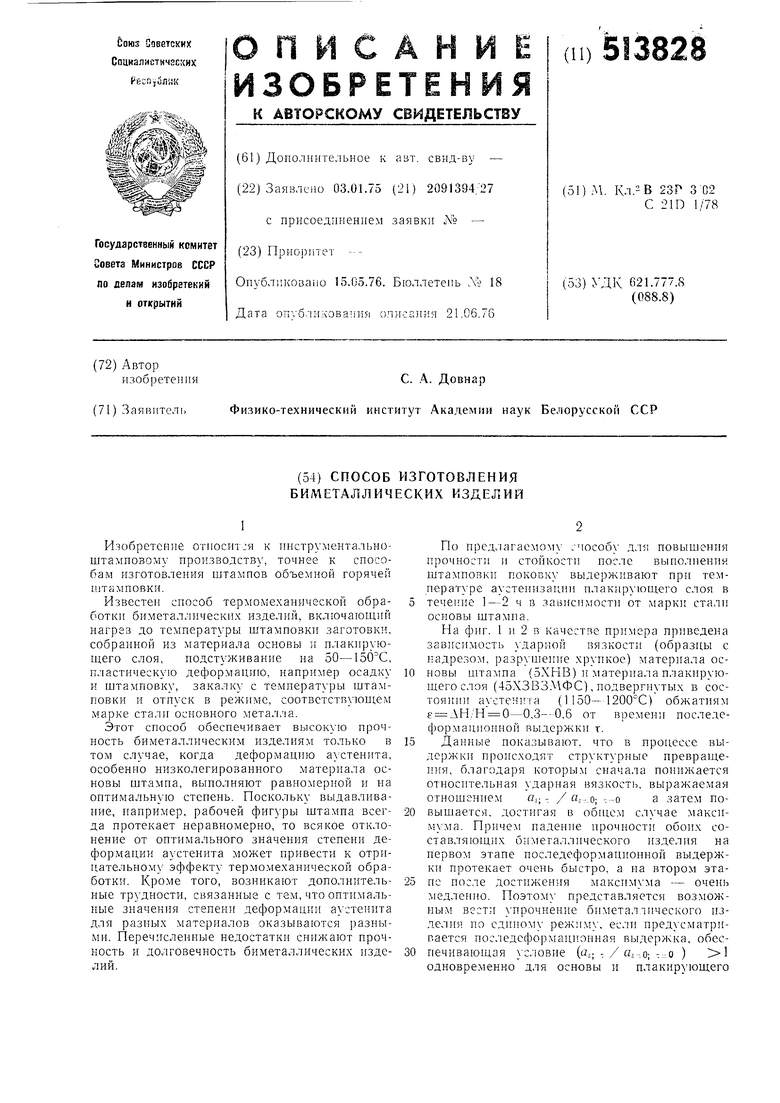

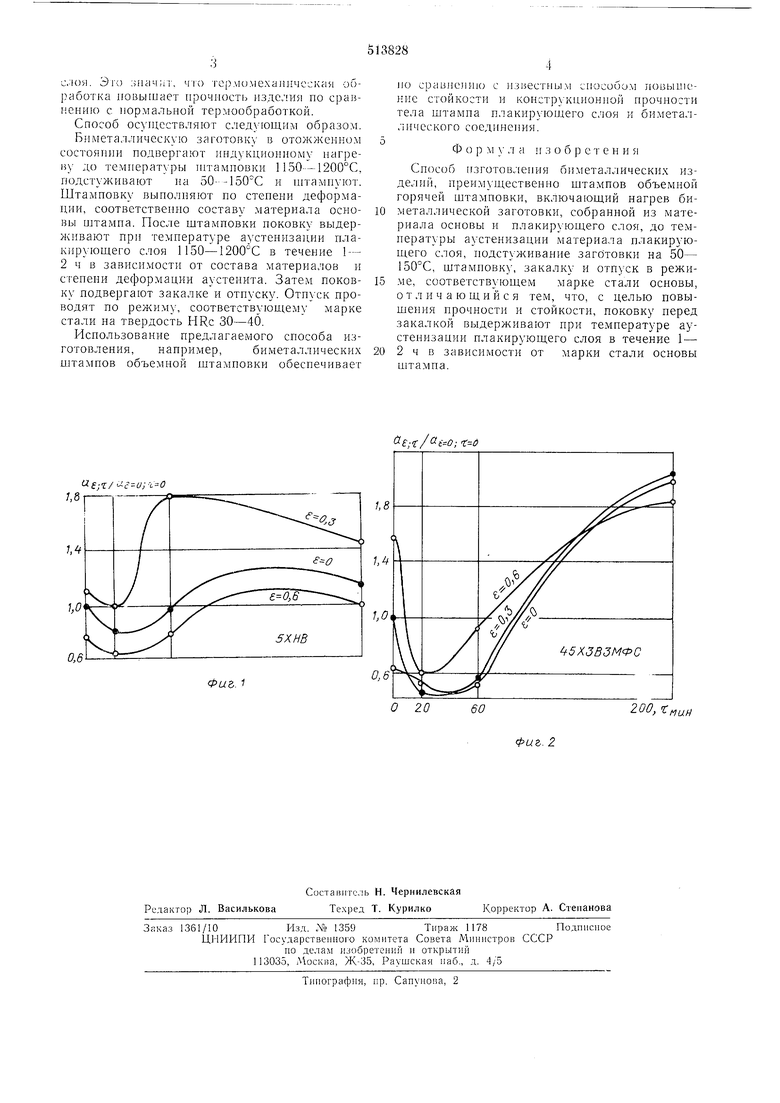

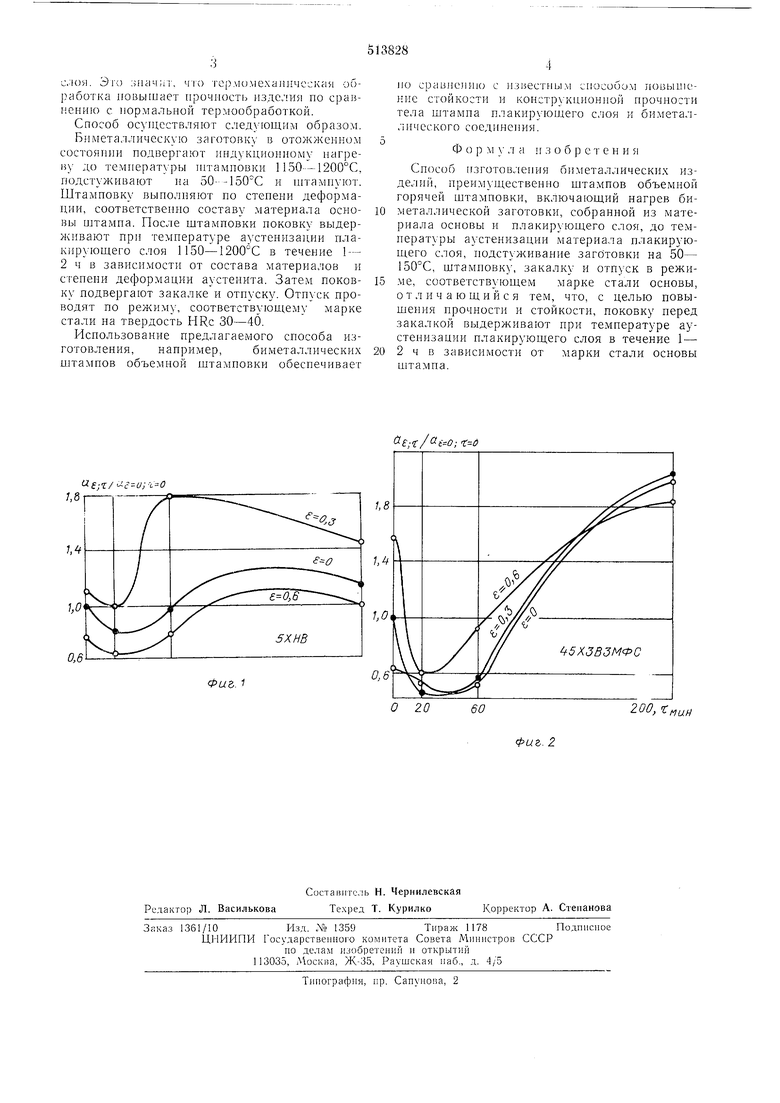

Па фиг. 1 и 2 в качестве примера приведена зависимость ударной вязкости (образцы с надрезом, разрушение хрупкое) материала основы штампа (5ХНВ) и материала плакирующего слоя (45ХЗВЗМФС), подвергнутых в состоянии аустенита (1 150- 1200°С) обжатиям 8 ЛН;П 0-0,3--0,6 от времени последеформацнонпой выдержки т.

Данные показывают, что в процессе выдержки происходят структурные превращения, благодаря которым сначала понижается относительная ударная вязкость, выражаемая отношением а,- - / а;,о; - -о а затем повышается, достигая в обп1ем случае максимума. Причем паденне нрочност1 обонх состав,тяющих биметаллического изделия на первом этапе последеформационной выдержки протекает очень быстро, а на втором этане цосле достнжения макснмума - очень медленно. Поэтому представляется возможным вести упрочнение бпметаллнческого изделня но единому режиму, еслн нредусматрипается последеформащопная выдержка, обеспечивающая }словие (tJ;; т / а LO; ..0 ) 1 одновременно для основы и плакир}ющего

С.1ОЯ. 3iy ;; iii4;iT, что TCjiMOMexaiuiMccKcin обработка повышает прочность изделия по сравнению с нормальной термообработкой.

Способ осуп;сствляют следующим образом.

Биметаллическую заготовку в отожженно.м состоянии нодвергают Н1дукциоиному нагреву до температуры ип-амиовки 1150-1200°С, нодстужнвают на 50- и нггамнуют. Штамповку выполняют но степени деформации, соответственно составу материала основы штамна. После штамповки поковку выдерживают при температуре аустенизацни нлакирующего слоя 1150-1200°С в течение 1 - 2 ч в зависимости от состава материалов и стенени деформации аустенита. Затем ноковку подвергают закалке и отнуску. Отнуск проводят по режиму, соответствующему марке стали на твердость HRc 30-40.

Иснользование предлагаемого снособа изготовления, например, биметаллических штампов объемной штамповки обеснечнвает

но сравнслию с известны.м сносооом ИОБЫШСние стойкости и конструкционион прочности тела штамна нлакируюндего слоя и биметаллического соединения.

Ф о р м у л а и 3 о б р е т е н и я

Способ пзготовлепня биметаллических изделий, преимущественно штампов объемной горячей штамповки, включающий нагрев биметаллической заготовки, собранной нз матернала основы и плакирующего слоя, до температуры аустенизацнн материала плакирующего слоя, нодстуживанне заголовки на 50- 150°С, щтамновку, закалку и отпуск в режи.ме, соответствующем марке стали основы, отличающийся тем, что, с целью повышения нрочности и стойкости, поковку неред закалкой выдерживают при температуре аустенизации плакирующего слоя в течение 1 - 2 ч в зависимости от марки стали основы штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU597728A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических штамповых изделий | 1977 |

|

SU692873A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

;Ч/ c-0;L 0

0-E;t/ i 0;

200,

О 2060

Авторы

Даты

1976-05-15—Публикация

1975-01-03—Подача