Изобретение относится к подготовке известняка для агломерационного процесса и может быть применено в черной металлургии.

Известен способ подготовки известняка для агломерационного процесса, включающий дробление исходного известняка в молотковых дробилках до фракции 0-30 мм, его классификацию на виброгрохотах с- выделением классов -3 и +3 мм. Класс -:3 мгл используется в агломерационной шихте, класс более 3 мм направляется на додрабливание CllДанный способ не предусматривает получение из исходного известняка извести, потребной для агломерации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подготовки известняка для агломерационного процесса, включающий дробление исходного известняка в молотковых дробилках до фракции 0-30 мм, его классификацию на виброгрохотах с выделением класса -3 мм, повторную классификацию продукта Ч-З мм на виброгрохоте с вьщелением класса 3-12 мм и додрабливанием известняка класса +12 мм. Получаемая фракция известняtea 0-3 мм направляется в аглопресс, фракция 3-12 мм обжигается в печи кипящего слоя. Производимая известь используется в;процессе агломерации 2 .

Недостатком способа является практическая невозможность получения требуемого соотношения между выделяемыми классами известняка при ус10ловии сбалансированного .снабжения аглопроцесса известняком класса 3 мм и фракцией, например, 3-12 мм

-для обжига. При получении требуемого количества фракции -3 мм наблюдается

15 недостаток известняка класса 3-12 мм и наоборот - при получении нужного количества известняка фракции 3-12 мм наблюдается избыток класса -3 мм, не назодящий применения как

20 в аглопроцессе, так и в целом на металлургическом заводе.

Цель изобретения - повышение степени .использования исходного известняка и эффективности агломерацион25ного процесса.

Поставленная цель достигается TeJMj . что согласно способу подготовки известняка для агломерационного процесса,, включающему дробление исход30ного известняка, первичную классифинацию, вторичную классификацию с выделением фракций, используемых для получения извести, при первичной классификации.выделяют фракцию -(3-5) мм, полученный продукт подвергают аэродинамическому рассеву, выделяя фракцию -2 мм в газовую фазу и +2 мм на выгрузку из аппарата аэродинамического рассева, а при вторичной классификации выделяют .фракцию (3-10) мм, которую смешивают с продуктом, выгружаемым из аппарата аэродинамического рассева.

Разработанный способ обладает рядом преимуществ перед известным, основными из которых являются следующие.

Выделение при первичной классификации (3-5) мм, например -4 мм, приводит к увеличению степени выделения фракции -3 мм, что обусловливает снижение циркуляционного потока молотковых дробилок и, следовательно, дает экономию электроэнергии, затрачиваемую в процессе. Нижний предел выделяемой фракции обусловлен требованиями агломерационного процесса, верхний - экономичностью последукмдего передела - аэродинамической сепарации. Дальнейшее увеличение верхнего предела, например, до 8-10 мм, приводя к увеличению степени выделения фракции -3г1М практически до 100%, даст увеличение затрат в процессе аэродинамической сепарации, примерно пропорциональных корню квадратному W3 отношения вышеприведенных диаметров.

Введейне в разработанный способ аэродинамического рассева преследует две цели полнее исключение из известняка, используемого в шихте, фракций +3 мм и увеличение доли известняка, направляемого на обжиг, путем передачи в аглопроцесс известняка фракции -2 мм. Эта операция полностью исключит так наэываеглле беля.ки в агломерате, что улучшит его качество. В способах подготовки известняка для агломерационного процесса, используемых в настоящее время, в силу ряда причин содержание фракции +3 мм достигает в отдельные сутки 13% и выше. Кроме того, разработанный способ позволяет из массы известняка фракции -2 мм выделить фракцию 0-iOO мкм, используя ее для накатывания на гранулы шихты.

Процесс аэродинамического рассева предполагает разделение фракции -(3-5) мм на две, выделяя в газовую фазу частицы менее 2 мм. Выбор этого размера обусловлен экономическими факторами, поскольку дальнейшее повышение размера частиц, уходящих в газовую фазу, приведет к чрезмерным затратам на получение сжатого воздуха. Так, для выделения в газовую ,

фазу частиц -1 мм требуется 200 м воздуха на тонну получаемого продукта, при выделении 2 примерно 400 и т.д.

Выделение при вторичной классификации фракций в интервале 3-10 мм диктуется соображениями увеличения доли известняка, направляемого на обжиг.

Последняя операция разработанного способа - смешение фракций - проводится с целью увеличения доли известняка, направляемого на обжиг.

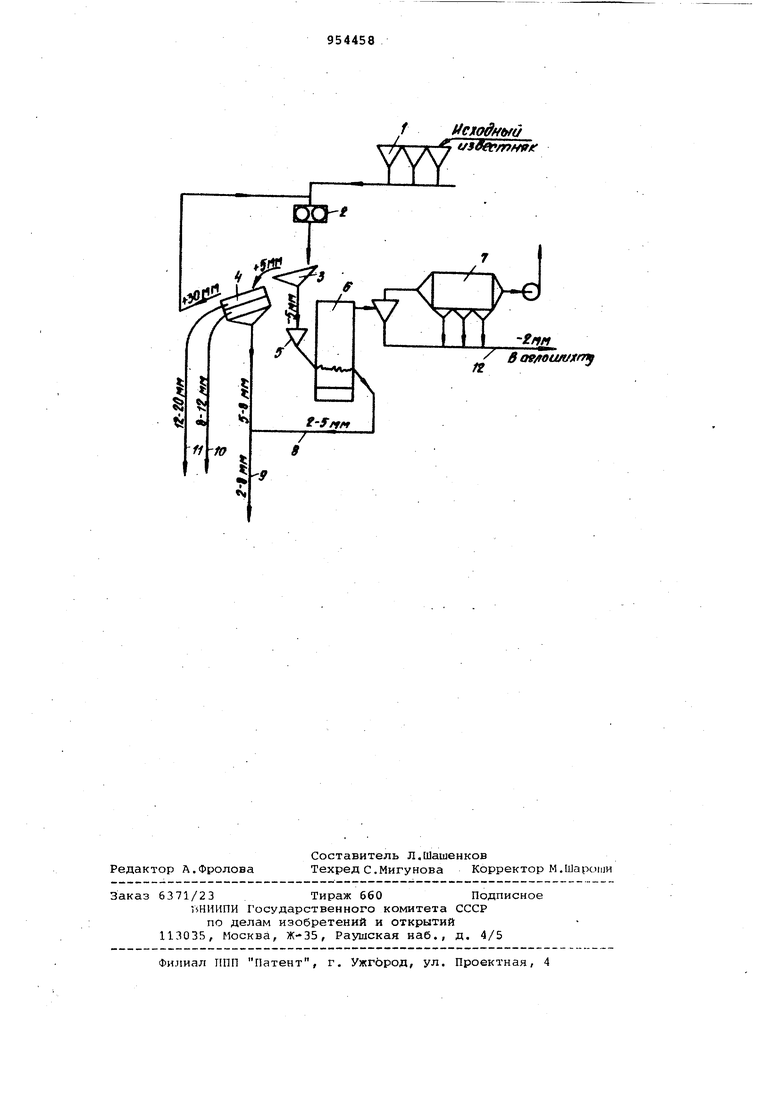

На чертеже приведена технологическая схема для осуществления предлагаемого способа.

Она включает в себя бункера 1 исходного известняка, дробильное отделение (или дробилку) 2, вибрационный грохот 3 первичной классификации, вибрационный грохот 4 вторичной классификации, систему аэродинамического рассева с бункером 5, аппаратом 6 кипящего слоя, системой 7 очистки уходящего воздуха. Система транспортеров 8-11 направляет известняк на обжиг, транспортер 12 - известняк в шихтовое отделение аглофабрики.

Работа схемы осуществляется следующим образом.

Исходный известняк, например, фракции 40-80 мм подают в бункер 1 и из них - в дробильное отделение 2 После дрЪбилок материал фракции 030 мм направляют на виброгрохот первичной классификации 3, где происходит выделение фракции 0-5 мм. Фракцию 0-5 мм направляют в систему аэродинамической сепарации, а фракция +5 мм поступает на грохот вторичной классификации 4. На нем высевают фракции известняка 5-8:8-12, 12-20 и более 20 мм. Вторую и третью из указанных фракций направляют на транспортеры 10 и 11 и далее на обжиг, последнюю возвращают на додрабливание в дробильное отделение. Фракции известняка 8-12, 12-20 мм после обжига направляются в отделение шихтоподготовки аглофабрики.

В системе аэродинамического рассева фракцию известняка 0-5 мм разделяют на фракции 0-2 мм и 2-5 мм. Первая из них уносится воздухом, ожижающим СЛОЙ в аппарате 6, отделяется в системе очистки 7 и транспортером 12 направляется в шихтовое отделение аглофабрики. Материал фракции 2-5 мм, выгружаемый из аппарата 6, подается на транспортер 9. После смещения на транспортере образуется фракция 2-8 мм, направляемая на обжиг. Образующаяся после обжига известь подается в шихтовое отделение аглофабрики.

В результате работы схемы для обжига выделяют известняк фракции

2-20 мм, разделенный на класса. С целью получения из этого материала извести высокого качества при пониженных затратах, целесообразно каждый из классов известняка обжигать самостоятельно. В этоМ случае в обжиговом отделении аглофабрики появляется несколько линий обжиговых аппаратов, работающих на известняке определенного гранулометрического состава. В качестве обжиговых аппаратов могут быть применены печи КС, вращающиеся печи и м.ашины типа КМ-14.

Пример, Для ведения агломерационного процесса в шихту вводят

80 кг извести (в расчете на тонну агломерата) и 180 кг известняка фракции -3 мм. При этом отделение подготовки известняка на каждую тонну агломерата должно производить:

известняка фракции -3 мм 180 кг,

известняка фракции 3-20 мм для обжига на известь, разделенных на ряд классов, 150 кг.

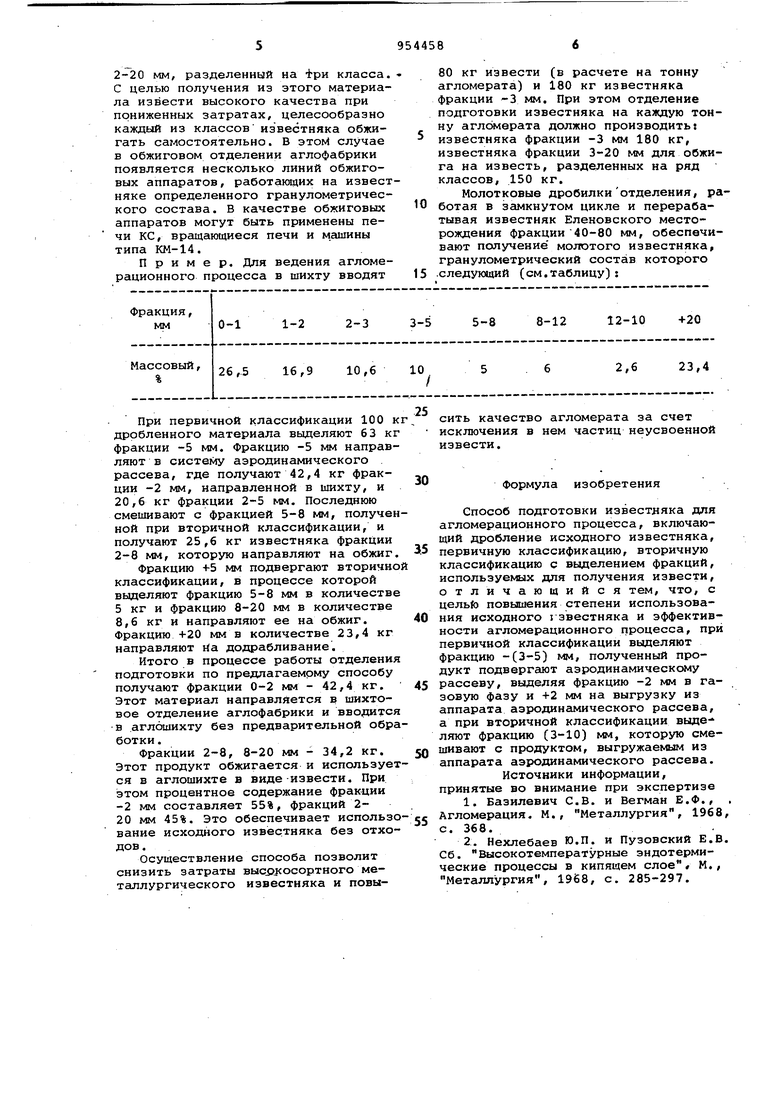

Молотковые дробилкиотделения, работая в замкнутом цикле и перерабатывая известняк Еленовского месторождения фракции 40-80 мм, обеспечивают получение молотого известняка, гранулометрический состав которого

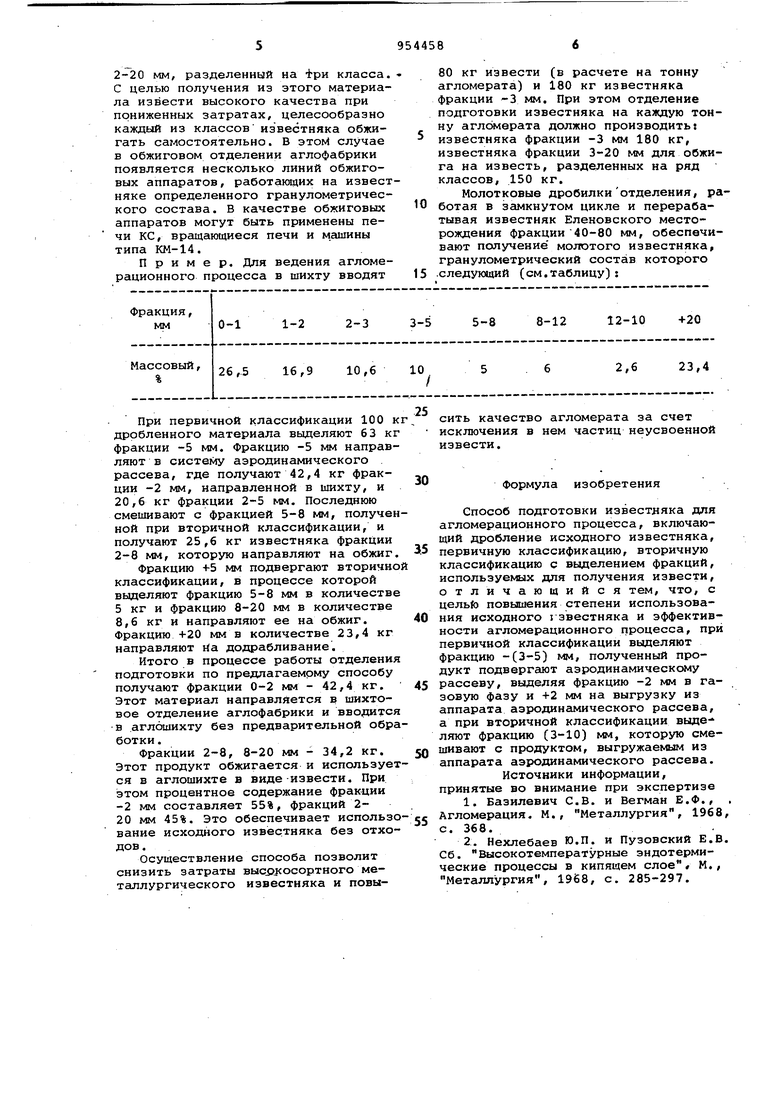

следующий (см.таблицу):

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| Способ обжига известняка | 1981 |

|

SU969765A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012601C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012602C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

При первичной классификации 100 к дробленного материала выделяют 63 к фракции -5 мм. Фракцию -5 мм направляют в систему аэродинамического рассева, где получают 42,4 кг фракции -2 мм, направленной в шихту, и 20,6 кг фракции 2-5 мм. Последнюю смешивают с фракцией 5-8 мм, получен ной при вторичной классификации, и получают 25,6 кг известняка фракции 2-8 мм, которую направляют на обжиг Фракцию +5 мм подвергают вторично классификации, в процессе которой выделяют фракцию 5-8 мм в количестве 5 кг и фракцию 8-20 мм в количестве 8,6 кг и направляют ее на обжиг, Фракцию +20 мм в количестве 23,4 кг направляют tia додрабливание, Итого в процессе работы отделения подготовки по предлагаемому способу получают фракции 0-2 мм - 42,4 кг. Этот материал направляется в шихтовое отделение аглофабрики и вводится в аглошихту без предварительной обра ботки , Фракции 2-8, 8-20 мм - 34,2 кг. Этот продукт обжигается и использует ся в аглошихте в виде извести. При этом процентное содержание фракции -2 мм составляет 55%, фракций 220 мм 45%. Это обеспечивает использо вание исходного извёртняка без отходов. Осуществление способа позволит снизить затраты выcpj ocopтнoгo металлургического известняка и повысить качество агломерата за счет исключения в нем частиц неусвоенной извести. Формула изобретения Способ подготовки известняка для агломерационного процесса, включающий дробление исходного известняка, первичную классификацию, вторичную классификацию с выделением фракций, используемых для получения извести, отличающийся тем, что, с цель) повышения степени использования исходного гзвестняка и эффективности агломерационного процесса, при первичной классификации выделяют фракцию -(3-5) мм, полученный продукт подвергают аэродинамическому рассеву, выделяя фракцию -2 мм в газовую фазу и +2 мм на выгрузку из аппарата аэродинамического рассева, а при вторичной классификации вьаде- ляют фракцию (3-10) мм, которую смешивают с продуктом, выгружаемым из аппарата аэродинамического рассева, Источники информации, принятые во внимание при экспертизе 1,Базилевич С.В, и Вегман Е.Ф., Агломерация, М., Металлургия, 1968, с. 368, 2.Нехлебаев Ю.П, и Пузовский Е,В, Сб, Высокотемпературные эндотермические процессы в кипящем слое, М., Металлургия, 19S8, с, 285-297,

/ Исходный

Авторы

Даты

1982-08-30—Публикация

1981-03-04—Подача