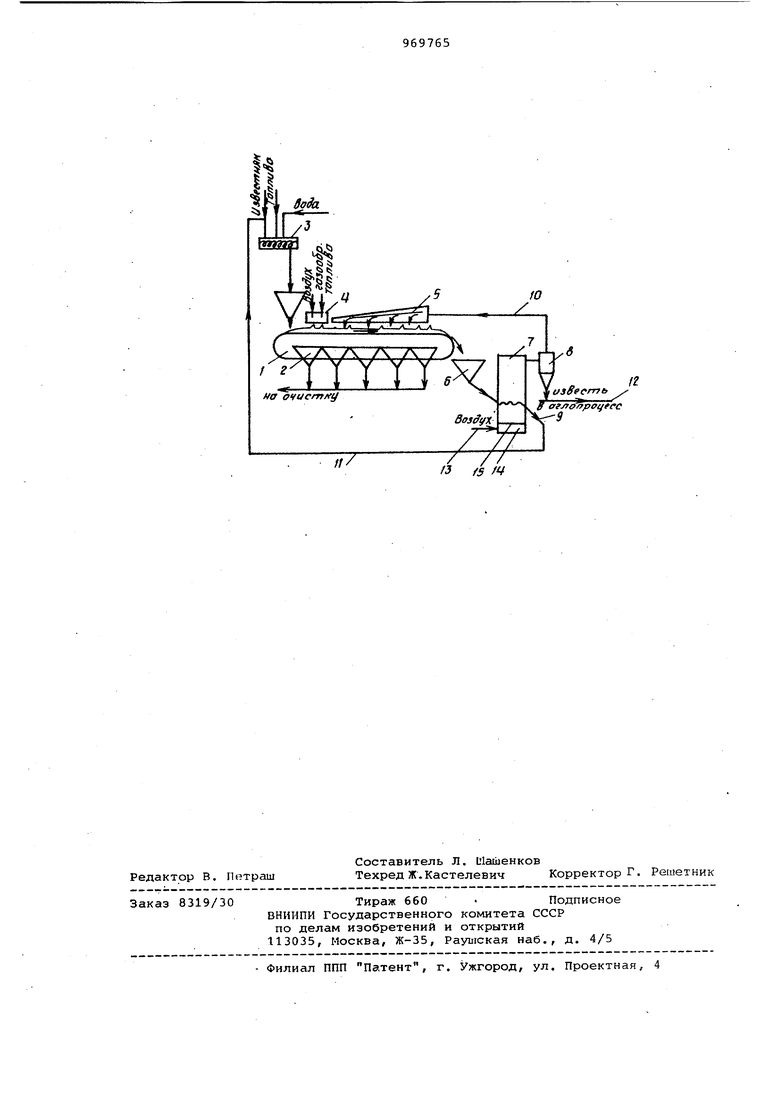

Изобретение относится к эндотерм ческому обжигу сыпучих .материалов, а именно к технике обжига известняк на движущейся колосниковой решетке с применением твердого топлива, и может быть применено в металлургиче кой промышленности для производства агломерационной извести. Известен способ обжига известняк включающий смешение его частиц с твердым топливом, укладку смеси на движущуюся колосниковую решетку, зажигание твердого топлива смеси высокотемпературными продуктами сгорания, обжиг в процессе движения колосниковой решетки в условиях про соса всэздуха . и выгрузку горячей извести потребителю 1. Основным недостатком способа яв ляется низкая .степень обжига извести (65-70%). Получение столь низкой степени обжига объясняется неравномерным распределением температур в слое обжигаемого известняка, вызы BaeNKM отсутствием равномерного распределения топлива в объеме слоя и воздуха по его площади. Кроме того, смесь известняка и топлива, находящаяся на краях слоя, не обжигается. Этот необожженный продукт и полуобожженная масса извести поступает в агломерационную шихту, обжигаются в процессе ее спекания и далее разрушают агломерат за счет гашения образовавшихся частиц извести влагой воздуха. Недостатками способа являются также практическое отсутствие утилизации тепла продуктов разложения известняка на процесс обжига, газификация части топлива, обуславливающая наличие в продуктах сгорания окиси углерода в количестве примерно равном 1,5%. Кроме потери значительной части топлива, достигающей 20% и более, сброс окиси углерода в атмосферу оказывает вредное экологическое воздействие на окружающую среду. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обжига извебтняка, включающий смешение его частиц с твердым топливом, укладку смеси на движущуюся колосниковую решетку слоем высотой 400500 мм, зажигание твердого топлива смеси высокотемпературными продуктa 4и сгорания, обжиг в процессе движения колосниковой решетки в условиях прососа воздуха и выгрузку .горячей извести. Способ обеспечивает получение извести, имеющей степень обжига 72-75%, что достигается за счет применения .высоты слоя, находящегося на колосниковой решетке, равной 400-500 мм и повышенной производительности аппарата, составляющей 500 т/сут извести. Последняя обуславливает относительное уменьшение доли известняка, находящегося у бортов аппарата и практически не обжигаемого f23. . Недостатками известного способа являются низкая степень обжига, вызывающая снижение качества агломерата за счет наличия в нем неусвоенных частиц извести, повышенный расход топлива на обжиг и сброс в атмосферу значительного количества окиси углерода, образующейся за счет газификации топлива в слое. Цель изобретения - повышение качества извести и снижение расхода топлива на процесс обжига. Указанная цель достигае.тся тем, что согласно способу обжига известняка, включающему смешение его частиц с твердым топливом, укладку смеси на подвижную колосниковую решетку, зажигание твердого топлива смеси высокотемпературными продукта ми сгррания, обжиг в процессе движе ния колосниковой решетки в условиях прососа воздуха, полученный продукт обжига подвергают аэродинамическому помолу для разделения извести и известняка с последующим возвратом известняка и воздуха после отделени извести на повторный процесс обжига Включение в процесс обжига опера ции помола позволяет разделить получаемый продукт на известняк и известь практически 100% обжига, испо зуя последнюю в агломерационном про цессе. Возврат на процесс тепла воз духа, используемого в процессе аэро динамического помола, и известняка повьаиает теплотехнические показател процесса обжига и снижает выброс окиси углерода в атмосферу. Выгружаемая с движущейся колосни ковой решетки известь имеет степень обжига в среднем 73%. Фракционный состав извести равен 3-10 (12) мм. А1 тивная окись кальция, содержащаяс в/этом материале, сосредотачивается в кусках размером 3-5 мм, которые обожжены на 80-90%, и покрывает гон ким слоем частицы известняка размером свыше 5 мм. В процессе помола частицы извести и ее слой, йаходящийся на поверхности материала фрак ции более 5 мм, разрушаются и унося ся с газовой фазой. Размер унесенны частиц извести определяется скорост движения гаэоаой фаэы в аппарате помола и режимом его работы. Для аг ерационноГо процесса необходимо, тобы размер унесенных частиц извести составлял не более 1 мм. Одновременно с известью в газовую фазу уходят частицы золы топлива,.несгоревшие его частицы и определенное количество известняка. Последнее практически на 100% определяется наличием в исходном обжигаемом известняке мелочи известняка размером менее -1 мм, т.е. тщательностью подготовки известняка к обжигу. Выделяемая из газовой фазы смесь содержит не менее 90% окиси кальция, что соответствует 1-му сорту агломерационной извести по ОСТ 1435-78. Продукт аналогично-го качества в способе-прототипе получить невозможно. Выгружаемый из аппарата аэродинамического помола известняк фракции 3-10 (12) мм окатан и полностью лишен частиц фракции менее 1 мм. Он возвращается в процесс, обеспечивая за счет своей округлой формы и отсутствия мелочи лучшую газопроницаемость слоя и, следовательно, улучшая теплотехнические показатели процесса обжига. Воздух, выходящий из аппарата аэродинамического помола, подогрет. Его использование для горения топлива смеси в движущейся колосниковой решетке снижает расход топлива, что в свою очередь обеспечивает сокращение выброса в атмосферу окислов углерода. На чертеже представлена технологическая схема осуществления способа. Технологическая схема включает движущуюся колосниковую решётку 1 с вакуумкамерами 2, имеющую узел 3 подготовки смеси известняка и топлива, зажигат.ельный горн 4 и укрытие 5, предназначенное для распределения горячего воздуха по площади колосниковой решетки 1. Известь, обожженная на решетке 1, поступает через бункер 6 в аппарат 7 аэродинамического помола, который имеет газоочистку 8 и разгрузочную течку 9. Воздух после газоочистки 8 подается к укрытию 5 трубопроводом 10. Известняк, выгружаемый из аппарата 7 течкой 9, системой транспортеров 11 направляется в узел 3 подготовки смеси. Продукт , выдаваемый технологической линией, - известь фракции менее |1 мм направляется в алгопроцесс транспортером 12. Аппарат 7 аэродинамического помола является реактором кипящего слоя, имеюсдим воздухоподвод 13, подрешеточную камеру 14, решетку 13, и работает в режиме струйного ожижения, которое обеспечивает интенсивное переметдивание частиц и их соударение, Способ осуществляется следующим образом.

Подготовленные к обжигу известня (И твердое топливо подают к узлу 3 подготовки смеси. Сюда же подводят техническую воду. Из узла 3 увлажненная смесь известняка и топлива поступает через промежуточный бункер на колосниковую решетку 1. Подаваемый материал укладывают слоем определенной высоты по всей ширине решетки 1. В процессе ее движения слой проходит под горном 4, из которого на него подают высокотемпературные продукты сгорания. Под их действием верхние слои слоя подогреваются и происходит воспламенение частиц топлива, находящегося в смеси . После прохождения горна горение частиц топлива осуществляется за счет прососа воздуха через слой под действием дымососа системы очистки.

Продукты сгорания и выделяющийся при обжиге углекислый газ проходят нижележащие слои смеси, подогревая их, и поступают в вакуум-камеры 2, соединенные с системой газоочистки (не показана). По мере движения решетки зона горения опускается вниз и в конце решетки доходит до колосников, что говорит об окончении процесса обжига. Полученный продукт подают в бункер 6 и из него в аппарат 7 аэродинамического помола. Для работы аппарата в его подрешеточную камеру 14 воздухоподводом 13 подают воздух, который проходит через отверстия решетки 15 и создает в аппарате кипящий слой и интенсивной циркуляцией и соударением частиц.. За счет этого происходит дробление частиц извести и ее пленки, находящейся на поверхности по;луобожженных частиц. Образующиеся частицы извести размером менее 1 мм совместно с частицами золы,недогоревшего топлива и отдельными частицами известняка вместе с воздухом удаляют из аппарата 7 и направляют в газоочистку 8. Здесь происходит разделение унесенных частиц и воздуха. Последний из газоочистки 8 направляют трубопроводом 10 в укрытие 5 и используют на горение твердого топлива в слое. Осажденный в газоочистке 8 материал направляют транспортером 12 в аглопроцесс. Известняк, выгружаемый из аппарата 7 чере течку 9, системой транспортеров 11 подают в узел 3 подготовки смеси.

Использование аппарата 7 для разделения извести и известняка, возврат его части на дообжиг, подача воздуха после аппарата 7 на обжиг снижают расход топлива на процесс и выброс окиси углерода в атмосферу, повышают производительность процесса, позволяют полностью исключить подачу в аглопроцесс известняка крупнее 3 мм и получить агломерационную известь, содержащую более 85% активной окиси кальция.

Пример. На процесс обжига подают 1503 кг известняка на 1 т получаемого продукта, в том числе

5 1190 кг/т известняка фракции 3-10 мМ после системы подготовки известняка и 313 кг/т известняка фракции более 2 мм из аппарата аэродинамического помола. Для обжига в процесс вводят

Q 165 кг/т коксика теплотворностью 5500 ккал/кг фракции 0-3 мм. Подаваемый известняк и топливо перемещают в узле 3 подготовки. Для улучшения перемешивания смесь увлажняют

5 водой в количестве 50 кг/т смеси. Полученную смесь укладывают на решетку 1 слоем высотой 500 мм и содержащееся в ней топливо зажигают продуктами сгорания, образующимися

Q в горне 4. Далее процесс обжига происходит за счет горения твердого топлива смеси и подогретого воздуха, подаваемого в слой из укрытия 5. Температура подогретого воздуха 205°С, количество 45800 . Готовый продукт, имеющий степень обжига 77%, подают в аппарат 7 аэродинамического помола. Для его работы в подг решеточную камеру 14 вводят 45800 воздуха при 50°С.

0 в процессе работы аппарата на каждую тонну обработанного продукта образуется 0,687 т извести следующего химсостава, %;

(СаО MgOdKT 90,28; CaCOs

5 несгоревшее топливо 2,9; примеси известняка и зола топлива 5,37. Этот продукт улавливается газоочисткой 8 и направляется в аглопроцесс. На выгрузку из аппарата 7 поступает

0 313 кг/т известняка фракции более

2 мм, -который транспортером 11 направ ляют в узел 3 подготовки смеси. Воздух после газоочистки 8, нагретый до , подают к укрытию 5.

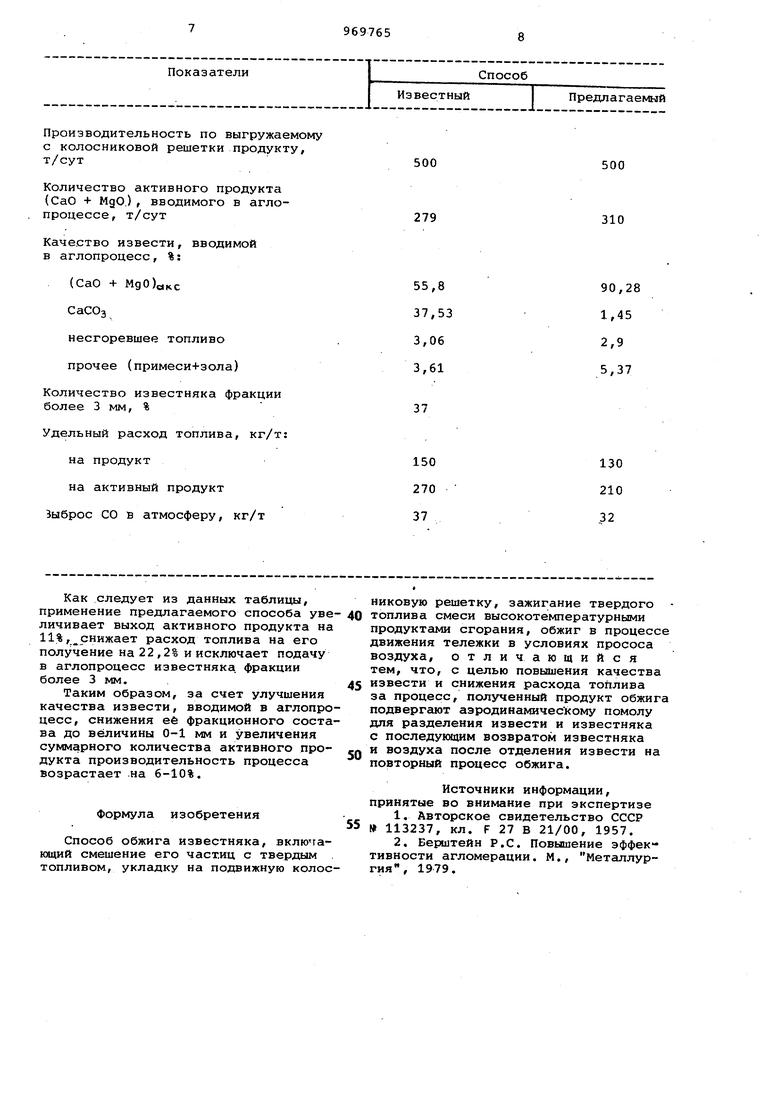

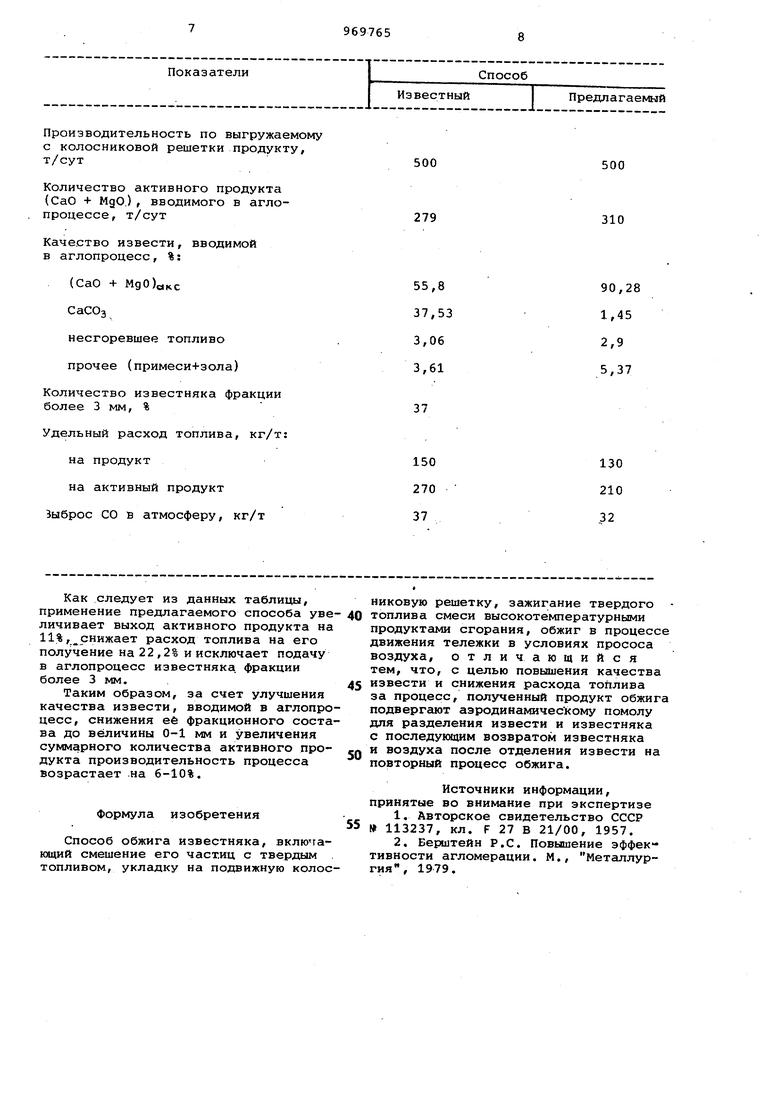

5 Сопоставление основных технических показателей известного способа и пред :лагаемого приводятся в таблице.

Производительность по выгружаем с колосниковой решетки продукту т/сут

Количество активного продукта (СаО + МдО.) , вводимого в аглопроцессе, т/сут

Качество извести, вводимой в аглопроцесс, %:

(СаО + МдО)с1кс

СаСОэ

несгоревшее топливо

прочее (примеси+зола)

Количество известняка фракции более 3 мм, %

Удельный расход топлива, кг/т: на продукт на активный продукт Зыброс СО Б атмосферу, кг/т

500 310

90,28 1,45 2,9 5,37

130 210 32

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки известняка для агломерационного процесса | 1981 |

|

SU954458A1 |

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 2015 |

|

RU2593396C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Как следует из данных таблицы, применение предлагаемого способа увеличивает выход активного продукта на 11%,снижает расход топлива на его получение на 22,2% и исключает подачу в аглопроцесс известняка, фракции более 3 мм. Таким образом, за счет улучшения качества извести, вводимой в аглопро цесс, снижения ее фракционного соста ва до величины 0-1 мм и увеличения суммарного количества активного продукта производительность процесса возрастает на 6-10%. Формула изобретения Способ обжига известняка, включающий смешение его частиц с твердым топливом, укладку на подвижную колос никовую решетку, зажигание твердого 40 топлива смеси высокотемпературными продуктами сгорания, обжиг в процессе движения тележки в условиях прососа воздуха, отличающийся тем, что, с целью повышения качества извести и снижения расхода топлива за процесс, полученный продукт обжига подвергают аэродинамическому помолу для разделения извести и известняка с последующим возвратом известняка и воздуха после отделения извести на повторный процесс обжига. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 113237, кл. F 27 В 21/00, 1957. 2.Берштейн Р.С. Повышение эффективности агломерации. М., Металлургия, 1979.

Авторы

Даты

1982-10-30—Публикация

1981-04-10—Подача