(54) СПОСОБ ПОДГОТОВКИ ШИХТЫ К ДОМЕННОЙ ПЛАВКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590034C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

Изобретение относится к черной Металлургии, а именно к подготовке шихтовых материалов (агломерата окатышей и т.п.) для плавки в доменных печах.

Известен способ подготовки шихты к доменной планке, включающий ее намагничивание в магнитном поле, состоящий в том, что шихту, предназначенную для спекания на агломерационных машинах, подвергают намагничиванию в магнитном поле. При этом за счет образования флокульной структуры улучшается комкуемость, повышается прочность гранул и уменьшается выход мелких фракций шихты. Это приводит к интенсификации процесса спекания шихты на агломерационных машинах 11.

Недостатком известного способа является то, что эффект намагничивания шихты сказывается лишь в процессе окомкования, после окончания которого подготовленные к спеканию гранулы шихты теряют магнитные свойства. Это объясняется тем, что каждую гранулу можно представить как набор флокул, калсдая из которых состоит из элементарных магнитов, связанных между собой магнитными силами. Магнитные поля элементарных магнитов гранулы в целом скомпенсированы. В результате этого воздействие процесса намагничивания шихты перед окомкованием не сказывается в процессе укладки шихты на агломашину и в процессе ее спекания. Наблюдаемая при этом интенсификация процесса спекания объясняется лишь улучшением качества окомкования: ростом проч10ности гранул, уменьшением степени их разрушения в зоне переувлажнения шихты, возникающей в слое спекаемой шихты после ее зажигания под горном. Наиболее близким к предлагаемому

15 по технической сущности и достигаемому результату является способ подготовки шихты к доменной плавке, заключакндийся в том, что окомкованную шихту подвергают намагничиванию в

20 поле постоянных магнитов чередующейся полярности напряженностью до 700 э, в момент ее выгрузки с бункера барабанным писателем. Намагничивание всей массы окомкованной шихты способству-.

25 ет перераспределению в процессе загрузки на агломерационную машину гранулометрического состава шихты и топлива по высоте слоя, а также повышению газопроницаемости слоя за счет

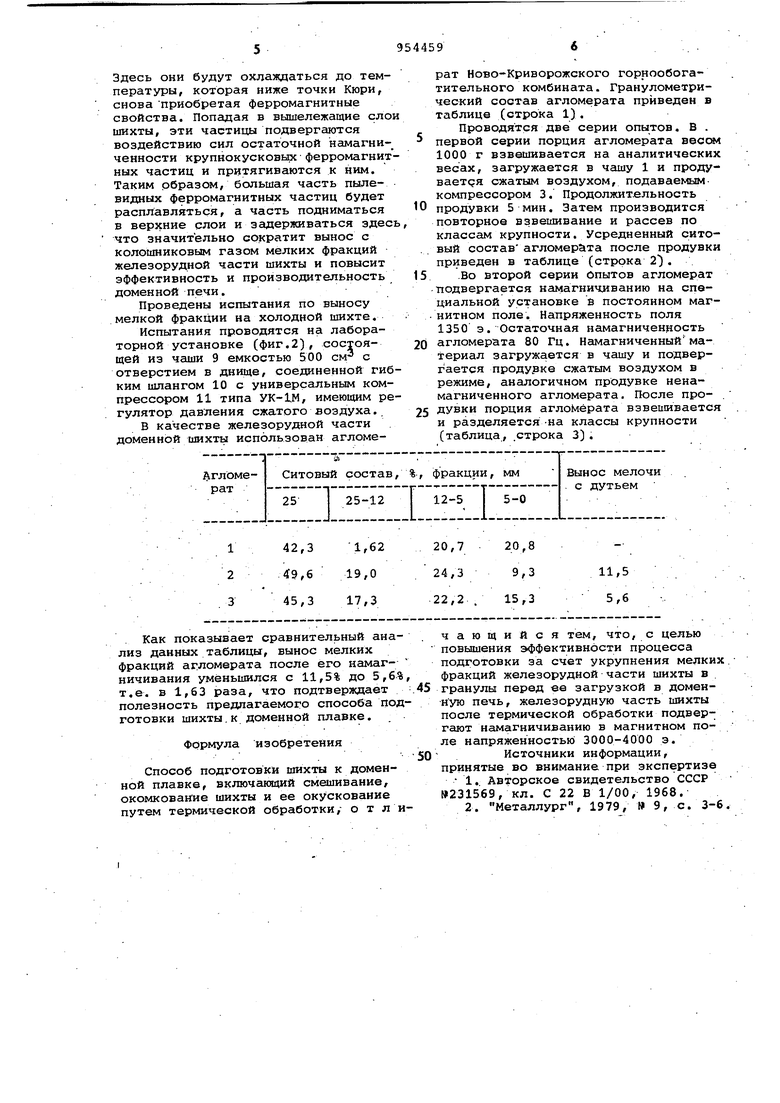

30 действия сил остаточной намагниченности, препятствующих усадке шихты при спекании 23. Недостатком этого способа 7-:вляется то, что магнитные свойства.шихты полученные при ее загрузке на агломерационную машину, теряются в процессе спекания. Это происходит в результате нагрева гранул шихты в; процессе- спекания до температур 1200140О С, что значительно превышает температуру точки Кюри для горных пород (500-бОО°С) , входящих в состав шихты. Кроме тсго, агломерат, : полученный после спекания и загружаемый в доменную печь, содержитдо 12-25% мелочи фракции 0-5 мм. При ра боте доменной печи на шихте, содержащей большое количество .мелочи, значительно возрастает давление дутья на фурмах и потери напора дуть в столбе шихты.. Кроме того, значительная часть шихты размером меньше 5 мм выносите газом из печи, что снижает эффективность процесса плавк , Цель изобретения - повышение эффективности процессаподготовки шихты к доменной плавке за счет укрупнения мелких фракций железорудной части шихты в гранулы перед ее загрузкой в доменную печь. Поставленная цель достигается тем что в способе, включающем.смешивание окомкование и окускование шихты путе термической обработки, железорудную часть шихты после термической обработки подвергают намагничиванию в магнитном поле напряженностью 30004000 э. Железорудная часть шихты составляет 65-75% от общего объема доменной шихты и состоит, в основном, из агломерата. Общие потери железорудной части шихты от выноса мелких . фракций с колошниковым газом составляют 4-6%. Эти потери могут быть в значительной степени снижены при использовании предлагаемого способа, в соответствии с которым железорудная часть доменной шихты подвергается воздействию магнитного поля. За счет остаточной намагниченнос ти отдельные куски агломерата, окаты ши и другие материалы железорудной части шихты, а также пылевидные фер ромагнитные частицы приобретают маг нитные свойства. В результате этого мелкие ферромагнитные частицы шихты слипаются в отдельные гранулы, захватывая и немагнитный материал, или притягиваются к более крупным кускги ферромагнитного материала, удержива ясь на их поверхности. Магнитные силы притяжения частиц зависят от их намагниченности, которая представляет собой магнитный момент единицы объема вещества, вызванной магнитным полем. Намагниченность определяется напряженностью магнитного поля и маг нитной восприимчивостью материала. Установлено, что для железорудной части доменной шихты магнитное насыщение достигается при ее намагничивании в магнитном поле 3000-4000 э. На фиг. 1 дана схема установки для реализации способа подготовки шихты; на фи-г. 2 - сх.ема лабораторной предлагаемой установки. Установка (фиг.1) содержит окомкователь 1, барабанный питатель 2, агломерационную машину 3, ленточный конвейер 4, резинотканевую транспортерную ленту .5, катушку 6 намагничивания, источник 7 тока, доменную печь 8. , Шихта, предназначенная для окускования, подается в окомкователь 1, Где происходит ее смешивание и окомкование. Зат.ем .барабанным пи.тателем 2 окомкованная шихта подается на агломерационную машину 3 для термической обработки - спекания, а затем посредством ленточного конвейера 4 подученный на машине 3 агломерат, который является железорудной частью доменной шихты, подается в доменную часть 8. Намагничивание железорудной части шихты производится на ленточном конвейере 4, на котором в плоскости, перпендикулярной движению резинотканевой транспортерной ленты, устанавливается катушка 6 намагничиваниг., представляющая собой, соленоид, подключенный к источнику 7 питания . Магнитный поток соленоида увеличивается с увеличением числа витков и силы тока в нем. Изменяя количество витков катушки 6 илисилу тока источника 7 питания, можно получить заданную величину напряженности магнитного поля в .слое железорудной части ших- . ты, находящейся на .лейте 5 конвейера 4. Железорудная часть шихты, находящаяся на ленте 5, проходя внутри катушки 6, намагничивается. При этом ферромагнитные частицы железорудной шихты (фракция 0+5 мм) слипаются в отдельные гранулы или налипают на крупные куски агломерата, окатыши и другие с.оставные части железорудной части шихты. Намагниченная шихта с конвейера 4 поступает на загрузку в доменную печь 8. После загрузки шихты в доменную печь 8 магнитные силы, обусловленные остаточной намагниченностью своей массы железоруд- . ной части шихты, будут удерживать мелкодисперсные частицы возле кускового ферромагнитного материала или в составе , суммарный вес которых больше сил выноса дутья колошникового газа. После опускания шихты в зону высоких температур доменной печи ферромагнитные частицы потеряют магнитные свойства и часть из них под действием сил дутья будет подниматься в вышележащие слои шихты.

Здесь они будут охлаждаться до температуры, которая ниже точки Кюри, снова приобретая ферромагнитные свойства. ПоПсщая в вышележащие слои шихты, эти частицы подвергаются воздействию сил остаточной намагни- ченности крупнокусковьрс ферромагнитных частиц и притягиваются к ним. Таким образом, большая часть пыле- видных ферромагнитных частиц будет расплавляться, а часть подниматься в верхние слои и задерживаться здесь что значительно сократит вынос с колошниковым газом мелких фракций железорудной части шихты и повысит эффективность и производительность доменной печи.

Проведены испытания по выносу мелкой фракции на холодной шихте.

Испытания проводятся на лабораторной установке (фиг.2), состоящей из чаши 9 емкостью 500 см с отверстием в дншде, соединенной гибким шлангом 10 с универсальным компрессором 11 типа УК-1м, имеющим регулятор давления сжатого воздуха.

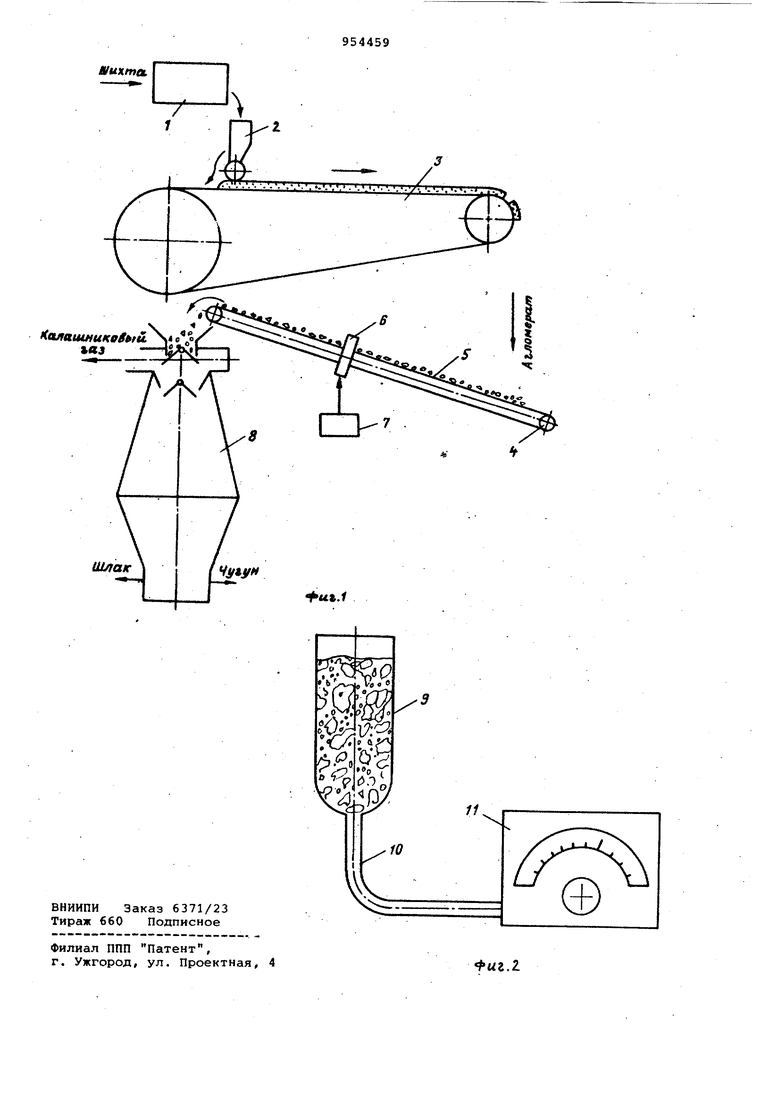

В качестве железорудной части доменной шихты использован агломеКак показывает сравнительный ана лиз данных таблицы, вынос мелких фракций агломерата после его намагничивания уменьшился с 11,5% до 5,6 т.е. в 1,63 раза, что подтверждает полезность предлагаемого способа по готовки шихты.к доменной плавке. Формула изобретения Способ подготовки шихты к доменной плавке, включающий смешивание, окомкование шихты и ее окускование путем термической обработки/ о т л

рат Ново-Криворожского горнообогатительного комбината. Гранулометрический состав агломерата приведен в таблице (строка 1).

Проводятся две серии опытов. В .

первой серии порция агломерата весе 1000 г взвешивается на аналитических весах, загружается в чаииу 1 и продуваетдя сжатым воздухом, подаваемымкомпрессором 3. Продолжительность

продувки 5 мин. Затем производится повторное взвешивание и рассев по классам крупности. Усредненный ситовый состав агломерата после продувки приведен в таблице (строка 2) .

Во второй серии опытов агломерат подвергается намагничиванию на специальной установке S постоянном магнитном поле. Напряженность поля 1350 э. Остаточная намагниченность

агломерата 80 Гц. Намагниченныйматериал загружается в чашу и подвергается продувке сжатым воздухом в режиме, аналогичном продувке ненамагниченного агломерата. После проДУвки порция агломерата взвейшвается и разделяется -на классы крупности (таблица, .строка 3). чающийся тем, что, с целью повышения эффективности процесса подготовки за счет укрупнения мелких. фракций железорудной части шихты в гранулы перед ее загрузкой в доменную печь, железорудную часть шихты после термической обработки подвергают намагничиванию в магнитном поле напряженностью 3000-4000 э. Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР №231569, кл. С 22 В 1/00, 1968. 2. Металлург, 1979, 9, с. 3-6.

Авторы

Даты

1982-08-30—Публикация

1980-05-27—Подача