Изобретение относится к металлургии и может быть применено в качестве материала для изготовления ответственных литых деталей с целью снижения склонности к отпускной хрупкости для массивных литых деталей в сечениях более 100 мм, подвергающихся термической обработке для повышения механических свойств толстостенных деталей.

Известна сталь 1 содержащая, вес. Углерод . 0,12-0,25 Марганец0,7-1,6

Кремний0,2-0,7

Хром0,1-0,35

Ванадий0,04-0,30

Медь0,15-0,50

Никель0,15-0,50

АЛЮМИНИЙ0,015-0,08

Кальций0,006-0,1

Азот0,005-0,03

Железо. Остальное

Данная сталь по своим механическим свойствам вполне удовлетворяет требованиям, предъявляемым к сталям для тонкостенных нормализуемых отливок. Однако применительно к массивным толстостенным отливкам, подвергающимся термическому улучшению, та сталь- ввиду склонности к отпуск(54 ) СТАЛЬ

ной хрупкости после отпуска в интервале температур 550-650°С не обеспечивает нужный уровень свойств,

Наиболее близкой к предлагаемой по технческой сущности и достигаемому эффекту является сталь 2 содержащая, вес.%:о

Углерод0,05-0,25

10

Кремний0,05-0,80

Марганец0,4-1,3

%:

Хром0,7

. Молибден0,03-0,20

Азот0,002-0,015

15

Алюминий0,010

Ванадий0,10

ЖелезоОстальное

Известная сталь в массивных литых деталях имеет склонность к охрупчива20нию после высокого отпуска.

Цель изобретения - снижение склонности к отпускной хрупкости крупногабаритных деташей сечением более 25 100 мм.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, ванадий, 30 азот, алюминий, молибден и железо.

содержит компоненты при следующем соотношении, вес.%1

УглеродОД 4-025

Кремний0,17-0,52

Марганец0,7-1,5

Хром0,05-0,6.

Ванадий0,03-0,3

Азот0,004-0,016

Алюминий,0,01-0,08

Молибден0,02-0,47

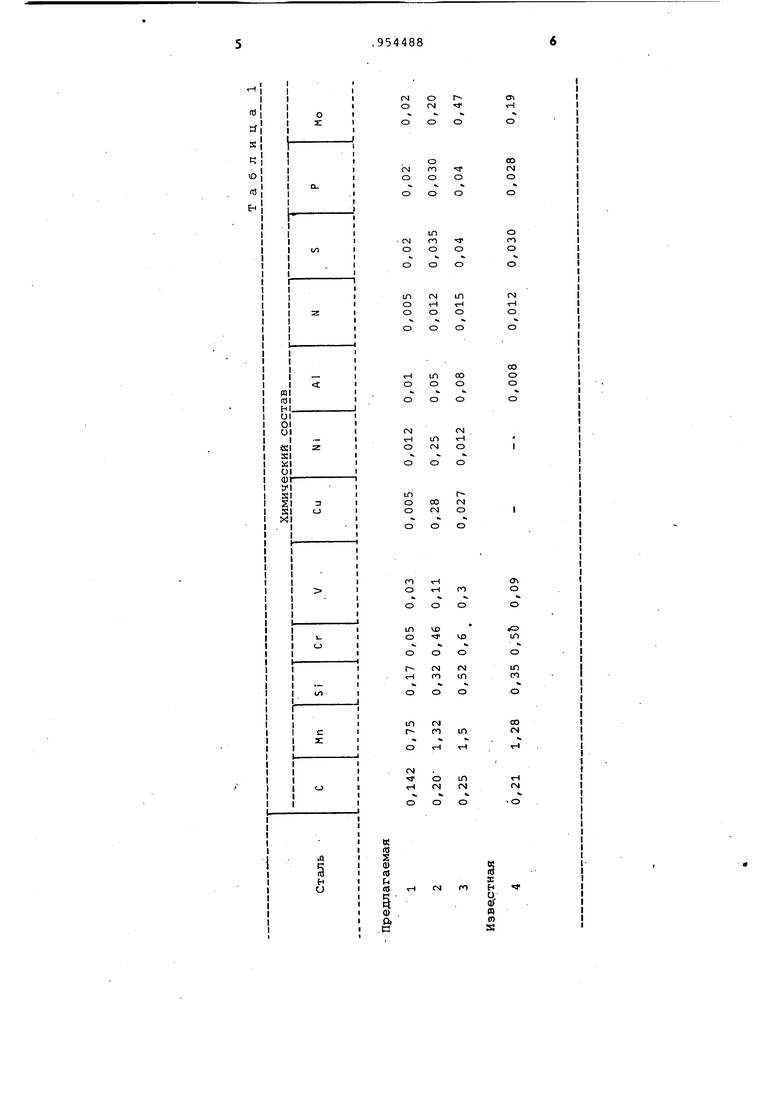

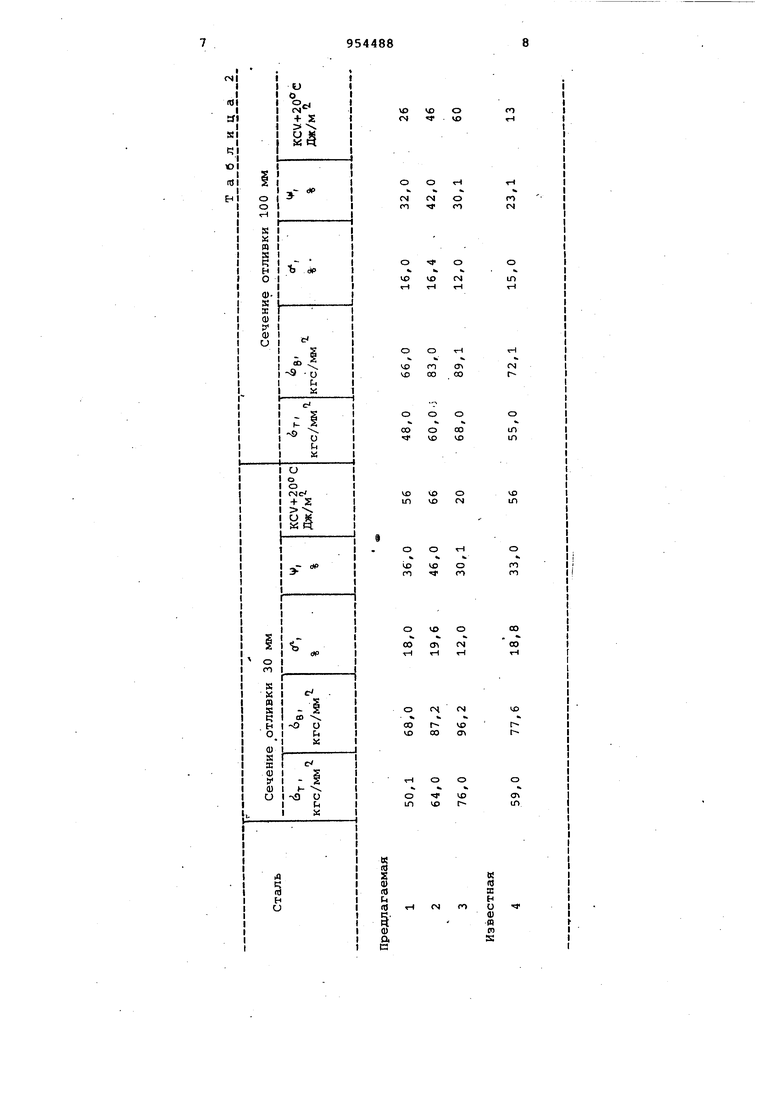

Железо Остальное Химический состав предлагаемой и известной;сталей приведен в табл.1. И табл.2 приведены механические своства и склонность к отпускной хрупкти (KC J+20°C) предлагаемой стали После закалки от 920-950°С и отпуска при 650°С (2ч) в сечениях отливки мнее 100 и сечениях 100 мм и более..

Приведенные данные и широкое промышленное опробывание предлагаемой стали при производстве массивных отливок показали, что эта сталь имеет более низкие склонность к отпускной хрупкости и процент брака по ситовидной пористости и дефектам газового происхождения, чем известная.

Экономический эффект от внедрения предлагаемой стали составит 546674 руб.

о u

хо fN

vc «т

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| Литейная сталь | 1983 |

|

SU1082860A1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2001 |

|

RU2203344C2 |

| Литая износостойкая сталь | 1984 |

|

SU1174490A1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089644C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

О

см

ГО

п

сч

чГ

о

kk

к rsl

VD

1Л тН

CN

да оо

m оо

t-

00 VO

1Л

о VO

in

VO

о

о

fvj

ю

1Л

п п

о го

kO

со

о гч

VD

00

ел

г

г-

оо

о

VO

VO

т

г

1Л

к л) х h о

0) О) m S

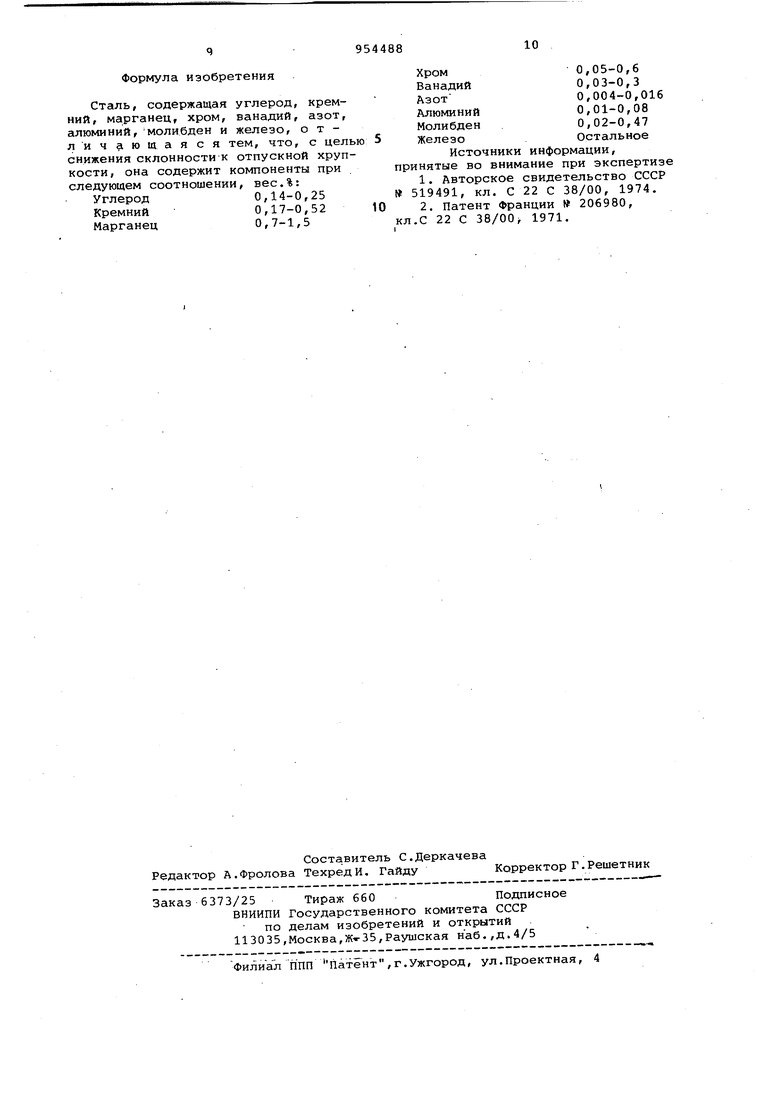

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, ванадий, азот, алюминий,молибден и железо, о т лич 1ющаяся тем, что, с цель снижения склонности к отпускной хрупкости, она содержит компоненты при следующем соотношении, вес.%: Углерод0,14-0,25

Кремний0,17-0,52

Марганец0,7-1,5

0,05-0,6

0,03-0,3

0,004-0,016

0,01-0,08

0,02-0,47

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1981-02-20—Подача