Изобретение относится к металлугрйи а именно, к сплавам, используемым для высокопрочных болтов с повышенным сопротивлением задержанному разрушению S агрессивной атмосфере крупных промышленных предприятий и приморских ра ионов.

Известна сталь для изготовления болтов с повышенным сопротивлением задержанному разрушению 1У, содержащая, вес.%:. --Углерод 0,05-0,40

Кремний0,05-1,5

Марганец0, .

Молибден0,5-5

Хром0-2

. Медь0,5-5

ИЛИ

Никель0,5-8

Алюминий0,05-3

ЖелезоОстальное

Недостатком указанной стали является высокое содержание дефицитных и дорогостоящих элементов - молибдена до 5% и меди или никеля до 8%. При этом эффективность использования этой стали не компенсируется ее значительным удорожанием.

Кроме того,для массового производства болтов расходование дефицитных

материалов представляется недопустимым.

Наиболее близкой к предлагаемой по технической сущности и достига/емому результату является сталь 2j , содержащая, вес.%:

Углерод0,27-0 ,32

Кремний0,2-0,4

Марганец0,3-0 ,6

10

Хром1,8-2,3

Никель1,2-1,5

Ванадий - 0,05-0,15 Молибден0,15-0,35

Сера и фосфор .0,035

15 ЖелезоОстальное

Недостатком этой стали, применяемой для изготовления высокопрочных болтов и используемой в условиях промышленной атмосферы, является

20 склонность к задержанному разруше;ВИЮ: некоторые болты, поставленные с усилием растяжения, эквивалент1ным 0,6 &в (где - предел прочности стали), хрупко разрушаются в про25цессе монтёика и эксплуатации строительных металлоконструкций. , Цель изобретения - повышение предела сопротивляемости задержан1ному хрупкому разрушению в агрессив30ной среде.

Для достижения укаэаниой цели сталь, содержащая углерод, марганец кремний, хром, никель, молибден и железо, дополнительно содержит титан, -бор и Ниобий, при следующем соотношении компонентов, вес.%: УглеродР,18-)Ь,23

Марганец0,40-0,80

Кремний0,17-0,55

Хром; 1,6-2,2

Никель1,,5

Молибден0,25-0,6

Титан0,03-0,0 6

Бор0,002-0,004

Ниобий0,02-0,04

ЖелезоОстальное

В качестве примесей сталь может содержать серу и фосфор до 0,035%

каждого. Комбинация добавок Nb-T)-B в предлагаемой стали способствует упрочнению границ зерен, которые обычно становятся источниками эарождения трещин задержанного разрушения. Уменьшение содержания углерода .обеспечивает снижение склонности к образованию закалочных трещин вдоль границ зерен и получение малоуглеродистого пластичного реечного мартенсита.

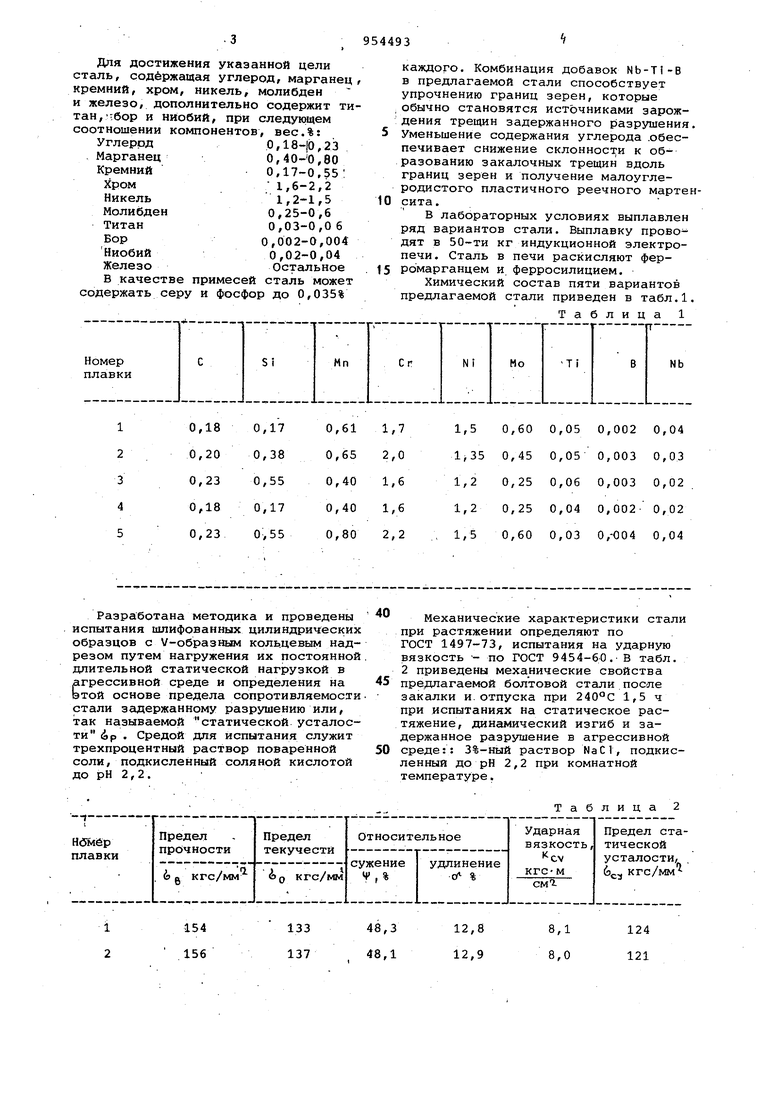

В лабораторных условиях выплавлен ряд вариантов стали. Выплавку проводят в 50-ти кг индукционной электропечи. Сталь в печи раскисляют ферромарганцем и. ферросилицием.

Химический состав пяти вариантов предлагаемой стали приведен в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| КОРРОЗИОННО - СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2125114C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| Коррозионно-эрозионностойкая сталь | 1979 |

|

SU926061A1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| Сталь | 1988 |

|

SU1647038A1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2008 |

|

RU2397269C2 |

Разработана методика и проведены испытания шлифованных цилиндрических образцов с V-образным кольцевым надрезом путем нагружения их постоянной, длительной статической нагрузкой в |агрессивной среде и определения на этой основе предела сопротивляемости стали задержанному разрушению или, так называемой статической усталости 6 р . Средой для испытания служит трехпроцентный раствор поваренной соли, подкисленный соляной кислотой до рН 2,2.

133

154 137 156

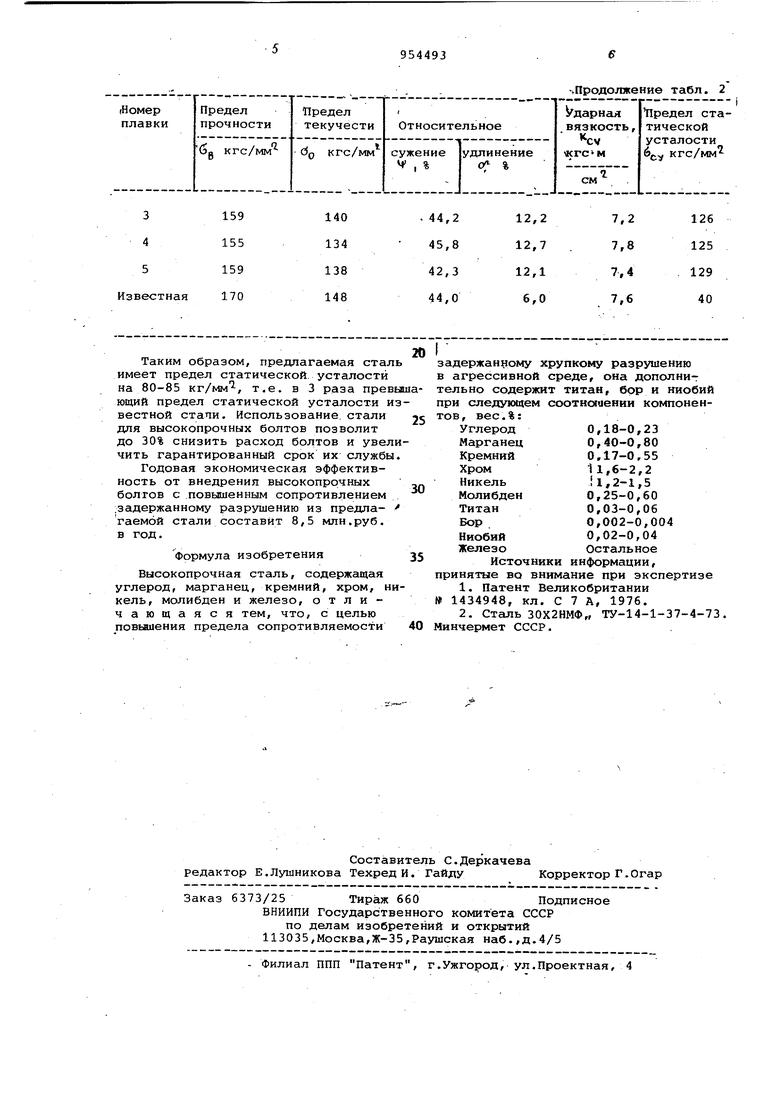

Механические характеристики стали при растяжении определяют по ГОСТ 1497-73, испытания на ударную вязкость - по ГОСТ 9454-60.- В табл. 2 приведены механические свойства

предлагаемой болтовой стали после закалки и. отпуска при 240°С 1,5 ч при испытаниях на статическое растяжение, динамический изгиб и задержанное разрушение в агрессивной

среде:: 3%-ный раствор NaCI, подкисленный до рН 2,2 при комнатной температуре.

Т а

лица

12,8

8,1

124 12,9 8,0 121

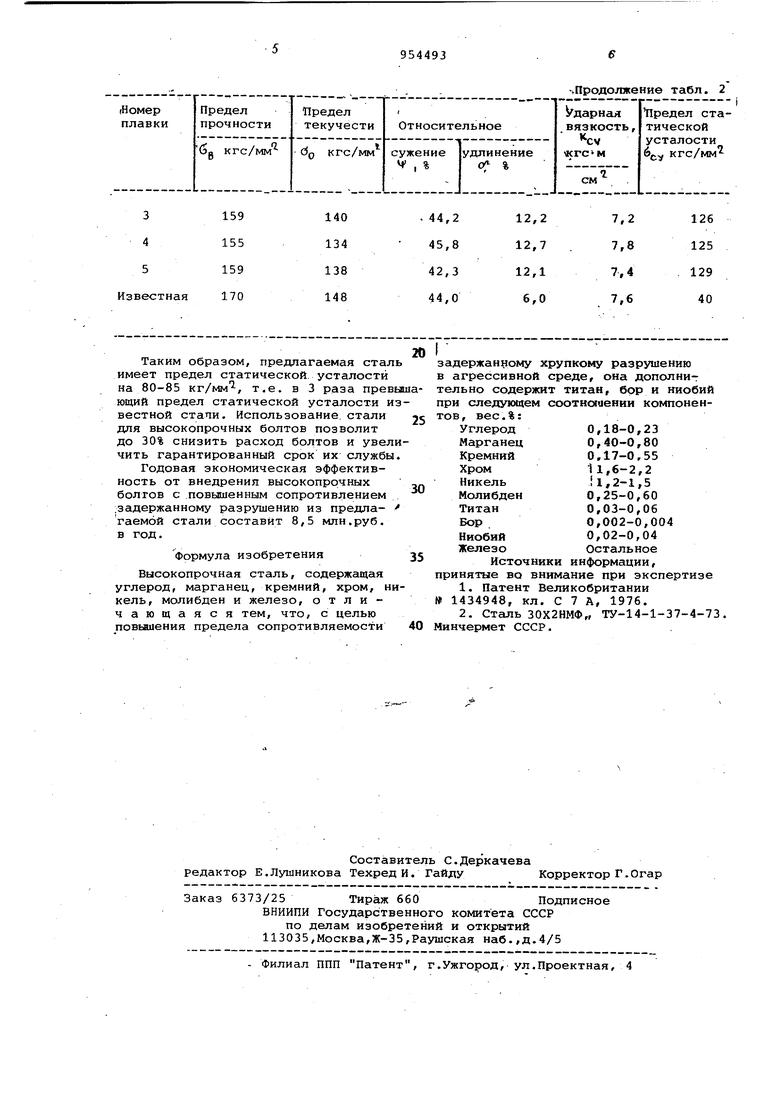

3 4 5

159

140

155

134 159 138 170 148 звестная Таким образом, предлагаемая сталь имеет предел статической, усталости на 80-85 кг/мм, т.е. в 3 раза превьаиающий предел статической усталости известной стали. Использование, стали 55 для высокопрочных болтов позволит до 30% снизить расход болтов и увеличить гарантированный срок их службы. Годовая экономическая эффективность от внедрения высокопрочных болтов с повышенным сопротивлением .задержанному разрушению из предлагаемой стали составит 8,5 млн.руб. в год. Формула изобретения35 Высокопрочная сталь, содержащая углерод, марганец, кремний, хром, никель, молибден и железо, отличающаяся тем, что, с целью повьиления предела сопротивляемости 40

Продолжение табл. 2

126

7,2

12,2 7,8 125

12,7 7,4 129

12,1 7,6

6,0

40 з в те пр то пр Ми держанному хрупкому разрушению агрессивной среде, она дополнит льно содержит титан, бор и ниобий и следующем соотношении компоненв, вес.%: Углерод 0,18-0,23 Марганец 0,40-0,80 Кремний 0.17-0,55 Хром11,6-2,2 Никель i1,2-1,5 Молибден 0,25-0,60 Титан0,03-0,06 Бор0,002-0,004 Ниобий 0,02-0,04 Железо Остальное Источники информации, инятые во внимание при экспертизе 1.Патент Великобритании 1434948, кл. С 7 А, 1976. 2.Сталь ЗОХ2НМФ,, ТУ-14-1-37-4-73, нчермет СССР.

Авторы

Даты

1982-08-30—Публикация

1980-08-07—Подача