Изобретение относится к металлургии деформируемых высокопрочных коррозионно-стойких сталей, в частности, используемых в судостроении, гидротурбостроении и других отраслях промышленности, и конкретно при производстве деталей судовых гребных винтов и рабочих колес гидротурбин, работающих в коррозионной среде под давлением значительных статических и циклических нагрузок.

В настоящее время для изготовления этих деталей используются стали мартенситного класса марок 06Х12Н3Д (а.с. N 250461) и 08Х14НД (а.с. N 994576). Эти стали обладают достаточно высоким уровнем механических свойств, хорошей коррозионной стойкостью и сопротивляемостью хрупким разрушениям.

Однако они чувствительны к концентраторам напряжений, имеют недостаточно высокий уровень коррозионной усталости и недостаточно технологичны при деформировании, что зачастую является причиной брака при изготовлении деталей ответственного назначения ковкой или прокаткой.

Наиболее близкой по составу ингредиентов и технической сущности к заявляемой стали является сталь марки 08Х15Н4ДМЛ (по авт. св. N 665018), принятая за прототип и содержащая мас.:

Углерод 0,05 - 0,1

Кремний 0,01 - 0,4

Марганец 1,0 - 1,5

Хром 14,0 - 16,0

Никель 3,5 - 3,9

Медь 1,0 - 1,5

Молибден 0,3 - 0,45

Кальций 0,01 - 0,1

Иттрий 0,01 - 0,1

Железо Остальное

Сталь-прототип обладает достаточно высокими механическими свойствами в деформированном состоянии:

σ0,2≥ 630 МПа

σb≥ 780 МПа

δS≥ 18%

ψ ≥ 48%

KV-10≥42 Дж

Уровень коррозионной усталости на образцах с острым надрезом (коэффициент концентрации ≈5) составляет 120 МПа на базе 100•106 циклов в синтетической морской воде.

Сталь-прототип имеет более высокий уровень коррозионной усталости, значительно менее чувствительна к концентраторам напряжений и более технологична при деформировании по сравнению с первыми аналогами.

Однако эта сталь имеет следующие недостатки:

- содержание на верхнем пределе хрома и молибдена увеличивает в структуре стали количество дельта-феррита, что вызывает снижение предельной пластичности стали (количество оборотов до разрушения образца при кручении), тем самым понижая деформируемость стали, вызывая образование трещин на заготовках;

- содержание в стали меди на верхнем пределе повышает склонность стали к дисперсионному твердению, что также приводит к снижению ее предельной пластичности;

- содержание в стали хрома и углерода на верхнем пределе приводит к заметному снижению уровня влажности.

Технологическим результатом, обеспечиваемым изобретением, является создание высокопрочной коррозионно-стойкой стали, обладающей более высокой технологичностью (предельной пластичностью) при горячем деформировании, более высоким уровнем механических свойств и более высокой сопротивляемостью коррозионной усталости.

Поставленная задача достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, медь, железо, дополнительно вводят церий при следующем соотношении компонентов, мас.:

Углерод 0,03 - 0,06

Кремний 0,04 - 0,4

Марганец 1,0 - 1,5

Хром 14,0 - 15,5

Никель 4,0 - 4,4

Медь 0,7 - 0,95

Молибден 0,11 - 0,28

Церий 0,01 - 0,1

Железо Остальное

Предлагаемая сталь исследовалась на металле лабораторных и промышленных плавок, проведенных в ЦНИИ КМ "Прометей" по следующим характеристикам:

- механические свойства проверены на 10 лабораторных и 4 промышленных плавках;

- предельная пластичность определялась на 8 лабораторных и 3 промышленных плавках;

- коррозионная усталость исследовалась на 5 лабораторных и 3 промышленных плавках.

Для сравнения исследовались механические свойства, коррозионная усталость и предельная пластичность известной стали-прототипа.

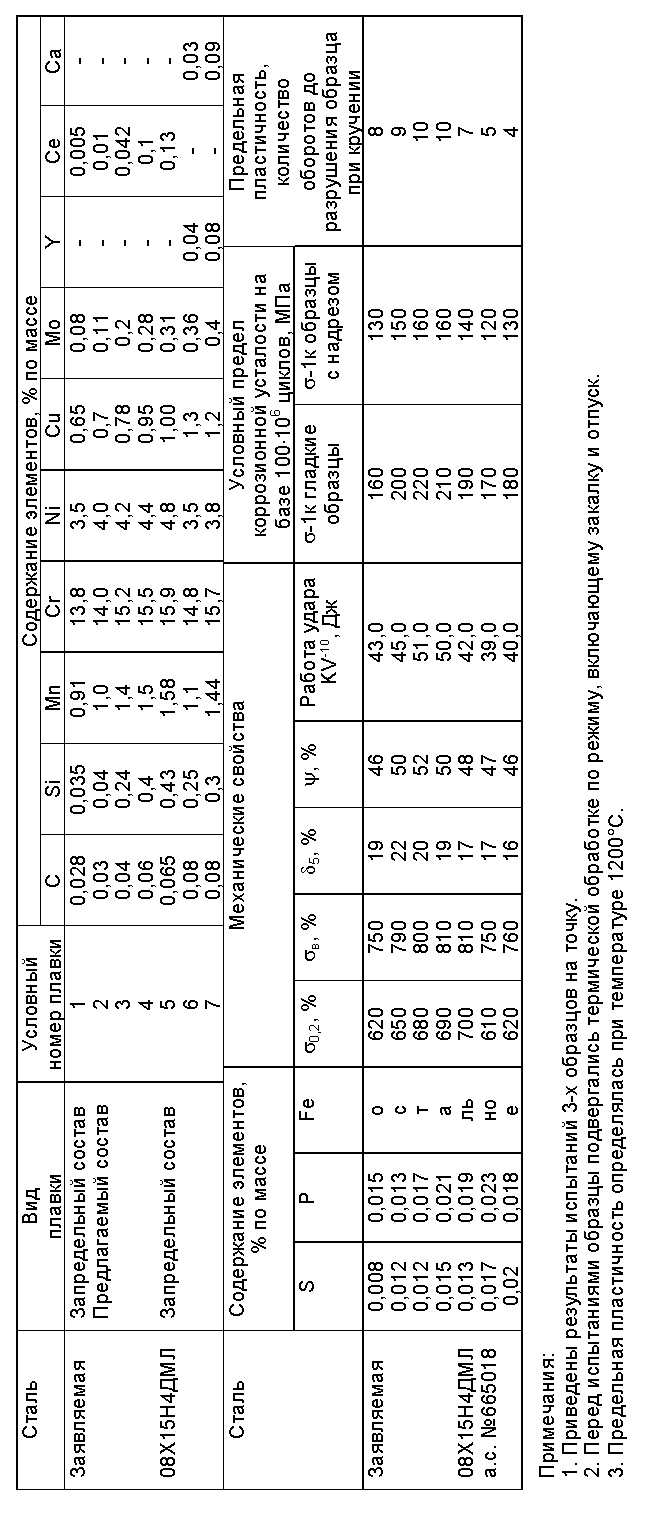

В таблице приведены результаты испытаний предлагаемой стали с содержанием легирующих элементов на верхнем и нижнем пределах легирования, а также среднемарочного состава. По сравнению с известной сталью (авт.св. N 665018) предлагаемая сталь обладает следующими преимуществами.

1. Более высокой предельной пластичностью, что достигается снижением в структуре стали содержания дельта-феррита благодаря увеличению содержания никеля (4,0 - 4,4%), снижению содержания хрома (14,4 - 15,5%) и молибдена (0,11 - 0,28), а также снижением содержания меди (0,7 - 0,95%), что уменьшает скорость стали к дисперсионному твердению. В результате повышается технологичность стали при горячем деформировании (прокатке, ковке).

2. Более высокой сопротивляемостью коррозионной усталости, достигаемой за счет структуры стали вследствие введения в состав стали церия (0,01 - 0,1%) и повышения прочности характеристик при высоком уровне пластичности и вязкости стали.

Содержание церия в стали выше указанного приводит к цериевой неоднородности, что снижает характеристики вязкости и пластичности.

3. Более высокой сопротивляемостью образованию горячих трещин в отливках вследствие введения в состав стали церия, обеспечивающего измельчение первичного зерна при затвердевании металла.

Для получения требуемых механических свойств сталь после горячей деформации должна подвергаться специальной термической обработке, обеспечивающей следующий уровень механических свойств:

σ0,2≥ 650 МПа, σb≥ 790 МПа, δS≥ 19%, ψ ≥ 50%, KV-10≥45 Дж

Критическая температура перехода стали из вязкого в хрупкое состояние при динамическом изгибе (Тк) равна минус 100oC и при статическом изгибе (Ткдс) равна минус 60oC.

Сталь имеет более высокую стойкость против язвенной коррозии.

Условный предел коррозионной усталости стали (σ-1k) при испытании в морской воде образцов диаметром 10 мм с надрезом (коэффициент концентрации ≈5) составляет не менее 150 МПа на базе 100•106 циклов.

Предельная пластичность стали - не менее 9 оборотов до разрушения образца при кручении.

Указанные преимущества позволяют использовать предлагаемую сталь для изделий ответственного назначения, работающих в коррозионной среде, а также при пониженных температурах под воздействием значительных статических и ударно-циклических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| СТАЛЬ ДЛЯ СТРАХОВОЧНЫХ КОРПУСОВ И ЗАЩИТНЫХ ОБОЛОЧЕК АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1997 |

|

RU2117716C1 |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК ПОВЫШЕННОЙ БЕЗОПАСНОСТИ И НАДЕЖНОСТИ | 1998 |

|

RU2139952C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

Изобретение относится к металлургии деформируемых высокопрочных коррозионно-стойких сталей, используемых в судостроении, гидротурбостроении, в частности при производстве деталей судовых гребных винтов и рабочих колес гидротурбин, работающих в коррозионной среде под действием значительных статических и циклических нагрузок. Предложена коррозионно-стойкая сталь, содержащая компоненты в следующем соотношени, мас.%: углерод 0,03 - 0,06, кремний 0,04 - 0,4, марганец 1,0 - 1,5, хром 14,0 - 15,5, никель 4,0 - 4,4, медь 0,4 - 0,95, молибден 0,01 - 0,28, церий 0,01 - 0,1 и железо - остальное. Техническим результатом изобретения является создание высокопрочной стали, обладающей более высокой технологичностью при горячей деформации при следующем уровне механических свойств: предел текучести не менее 650 МПа, предел прочности не менее 709 МПа, относительное удлинение не менее 19%, коррозионная усталость образцов с надрезом на базе 100 • 106 циклов - 150 МПа. 1 табл.

Коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден и железо, отличающаяся тем, что она дополнительно содержит церий при следующем соотношении компонентов, мас.%:

Углерод - 0,03 - 0,06

Кремний - 0,04 - 0,4

Марганец - 1,0 - 1,5

Хром - 14,0 - 15,5

Никель - 4,0 - 4,4

Медь - 0,7 - 0,95

Молибден - 0,11 - 0,28

Церий - 0,01 - 0,1

Железо - Остальное

| Сталь | 1977 |

|

SU665018A1 |

| Нержавеющая сталь | 1981 |

|

SU994576A1 |

| 0 |

|

SU250461A1 | |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОЧНОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ПРИ ОПРОКИДЫВАНИИ | 2011 |

|

RU2483961C1 |

| СЛОИСТЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2283238C2 |

| GB 1535194 A, 13.12.78 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Сталь | 1980 |

|

SU826645A1 |

Авторы

Даты

1999-01-20—Публикация

1997-12-17—Подача