(54) СТИЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1982 |

|

SU1121317A1 |

| Сталь | 1987 |

|

SU1407989A1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| Коррозионно-стойкая магнитомягкая ферритная сталь | 1990 |

|

SU1724720A1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

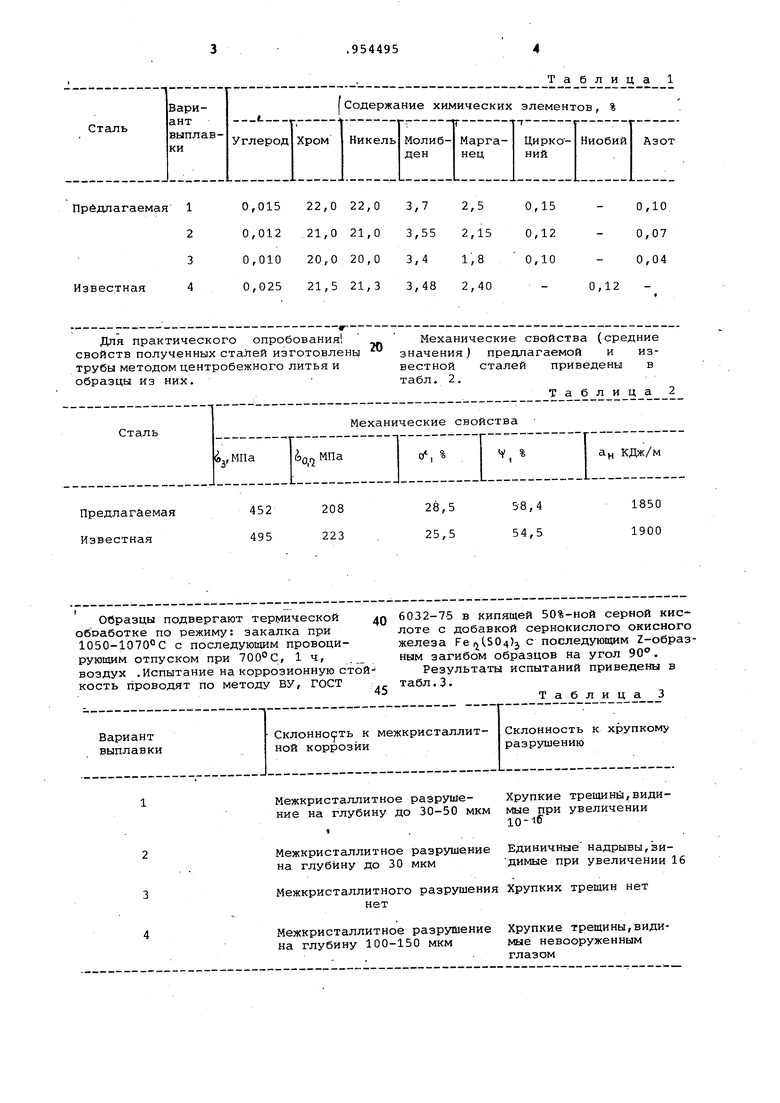

Изобретение относится к металлургии, в частности к корозионностойКим сталям, и может быть использовано при изготовлении коррозионноустой чивых центробежнолитых изделий, применяемых в агрессивных средах, например, в химической промышленности при производстве серной и экстрак ционной фосфорной кислот и фосфорных минеральных удобрений. Наиболее близкой по технической с ности и достигаемому эффекту к предлагаемой является сталь 1, содержащая компоненты при следующем соотношении, вес. %:. Углерод не более 0,03 Хром20,0-22,0 Никель20,0-22,0 Молибден3,4-3,7 Марганец1,8-2,5 Ниобий0,15-0,8 Железо . Остальное, В состоянии центробежного литья эта сталь имеет тот недостаток, что ниобий, так же как и титан./ не выполняет своей функции карбидообразу-ющего элемента и не устраняет склонности стали к межкристаллитной коррозии, а входит в состав хрупкой избыточной фазы, количество которой увеличивается с повышением его содержания. Последняя ухудшает плас- . тические свойства металла и повышает склонность к межкристаллитной и структурно-избирательной коррозии, а также к хрупкому разрушению. Цель изобретения - снижение склонности к межкристаллитной коррозии и хрупкому разрушению в литом, состояПоставленная цель достигается тем, что сталь, содержащая углерод, хром, никель, молибден, марганец, железо, дополнительно содержит азот -и цирконий при следующем соотношении компонентов, вес.%: Углерод 0,01-0,015 Хром20,0-22,0 Никель20,0-22,0 Молибден 3,,7 Марганец 1,8-2,5 Цирконий . 0,10-0,15 Азот0,040-0,10 ЖелезоОстальное В индукционных электропечах типа МГП-50 с основной футеровкой выплав4 лены составы сталей,представленные в табл. 1.

Для практического опробования свойств полученных сталей изготовленьд трубы методом центробежного литья и образцы из них.

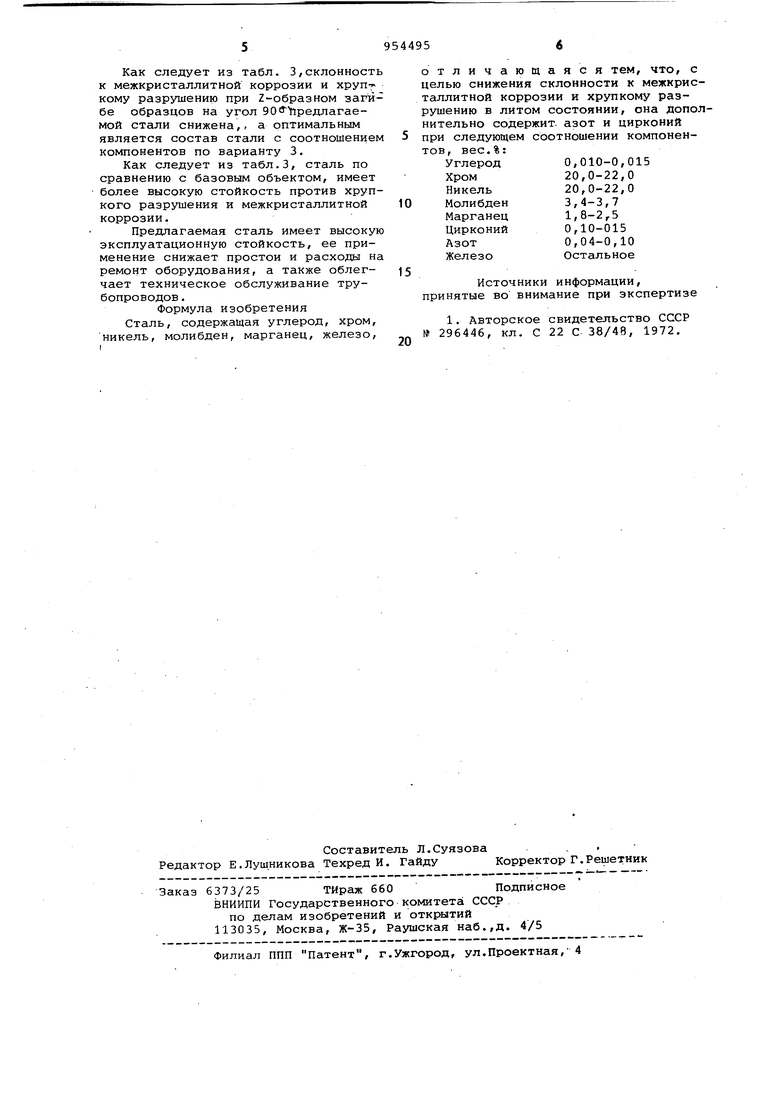

Образцы подвергают термической обработке по режиму: закалка при 1050-1070°С с последующим провоцирующим отпуском при 700°С, 1ч, воздух .Испытание на коррозионную стой кость проводят по методу ВУ, ГОСТ

Склонность к межкристаллитВариантной коррозии выплавки

Межкристаллитное разрушение на глубину до 30-50 мкм

Межкристаллитное разрушение на глубину до 30 мкм

Межкристаллитного разрушения

Межкристаллитное разрушение на глубину 100-150 мкм

Механические свойства (средние значения) предлагаемой и известной сталей приведены в табл. 2.

Таблица

6032-75 в кипящей 50%-ной серной кислоте с добавкой сернокислого окисного железа Fe ,(,504)3 с последующим Z-образным загибом образцов на угол 90.

Результаты испытаний приведены в табл.3.

Таблица 3

Склонность к хрупкому разрушению

Хрупкие трещинй,видимые при увеличении 10--16I

Единичные надрывы,зидимые при увеличении 16

Хрупких трещин нет нет

Хрупкие трещины,видимые невооруженным глазом

Как следует из табл. 3,склонность к межкристаллитной коррозии и хрупкому разрушению при Z-образном загибе образцов на угол 9 О Предлагаемой стали снижена,, а оптимальным является состав стали с соотношением компонентов по варианту 3.

Как следует из табл.3, сталь по сравнению с базовым объектом, имеет более высокую стойкость против хрупкого разрушения и межкристаллитной коррозии.

Предлагаемая сталь имеет высокую эксплуатационную стойкость, ее применение снижает простои и расходы на ремонт оборудования, а также облегчает техническое обслуживание трубопроводов .

Формула изобретения

Сталь, содержащая углерод, хром, никель, молибден, марганец, железо.

отличающаяся тем, что, с целью снижения склонности к межкристаллитной коррозии и хрупкому разрушению в литом состоянии, она дополнительно содержит, азот и цирконий при следующем соотношении компонентов, вес.%;

0,010-0,015

Углерод

20,0-22,0

Хром

20,0-22,0

Никель

3,4-3,7

Молибден

1,8-2,.5

Марганец

0,10-015

Цирконий

0,04-0,10

Азот

Остальное

Железо

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1981-03-27—Подача