Изобретение относится к черной ме таллургии, в частности к сталям, используемым при изготовлении коргрозионноустойчивых центробежных издели применяемых в химической промьшленности для производства кислот Известна сталь ll следующего состава, мас.%:. Углерод0,02-0,07 Кремний0,4-0,8 Марганец0,4-0,8 Хром . 19-21 Никель24-26 Молибден2,3-3,0 Титан0,4-0,7 Медь1,8-2,2 Алюминий0,01-0,05 Кальций0,005-0,080 Магний0,001-0,050 Редкоземельные металлы0,01-0,1 ЖелезоОстальное Недостатками этой стали являются высокая межкристаллитная коррозия и хрупкое разрушение стали в прицен робежном литье труб, а также низкая ударная вязкость, составляющая 12 МДж/м. Наиболее близкой к изобретению по тезй1Ичес1Л)й сущности и достигаем му результату является сталь 2 сл дующего состава, мас.%: Углерод До 0,03 Хром22-25 никель26-29 Молибден2,5-3,0 Медь2,5-3,5 Титан0,5-0,9 ЖелезоОстальное Недостатком известной стали явля ется склонность к межкристаллитдой коррозии и хрупкому разрушению в ли том состоянии.Это обусловлено наличием в стали углерода выше предела его растворимости в аустените и титана, который в центробежном литье не вьтолняет функции карбидообразующего элемента не устраняя склонность стали к межкристаллитной коррозии,а входит в состав хрупкой избыточной фазы, кол чество которой увеличивается с повы шением его содержания и по,вьш1ает склонность стали к межкристаплитной коррозии и хрупкому разрушению. Целью изобретения является сниже ние склонности стали к межкристалли ной коррозии и хрупкому разрушению в литом состоянии. Для достижения поставленой цели сталь, содержащая углерод, хром, никель, молибден, медь и железо, дополнительно содержит цирконий при следующем соотношении компонентов, мас.%: Углерод0,005-0,015 Хром22-25 Никель26-29 Молибден. 2,5-3,0 Медь2,5-3,5Цирконий0,05-0,15 ЖелезоОстальное Допустимое применение содержания марганца 0,43-0,47%, а кремния 0,200,38%. Введение в состав предложенной стали циркония при указанном соотношении компонентов уменьшает рост зерна и химическую неоднородность, что уменьшает склонность стали к межкристаллитной коррозии и хрупкому разрушению литого материала. Пример. Сталь выплавляли в электропечи типа МГП-50 с основной футеровкой. Для выплавки стали использовали феррохром безуглеродистый и азотированный, никель электролитический, ферромолибден, алюминий (для раскисления), марганец, ферросилиций, силикокальций, железо, цирконий, циркониевую лигатуру. В качестве шлакообразующих материалов и раскислителей применяли свежеотожженную известь, бой шамотный, плавиковый шпат. Сталь подвергали высокотемпературной обработке в вакууме. Для определения свойств стали, методом центробежного литья изготавливали трубы размером 167x30-35x1100 мм. Трубы после расточки и обточки подвергали гомогенизирующей термической обработке в вакууме при 1250с в течение 33 ч со степенью разрежения . Испытания на межкристаллитную коррозию образцов стали проводили по методу ВУ ГОСТ 6032-75 в кипящей 50%-ной серной кислоте с добавкой сернокислого окисного железа с последующим Z-образным загибом образцов на угол 90 для изучения склонн у:ти стали к хрупкому разрушению. Перед испытаниями образцы стали были подвергнуты провоцирующему отпуску при 700 С, 1ч, воздух.

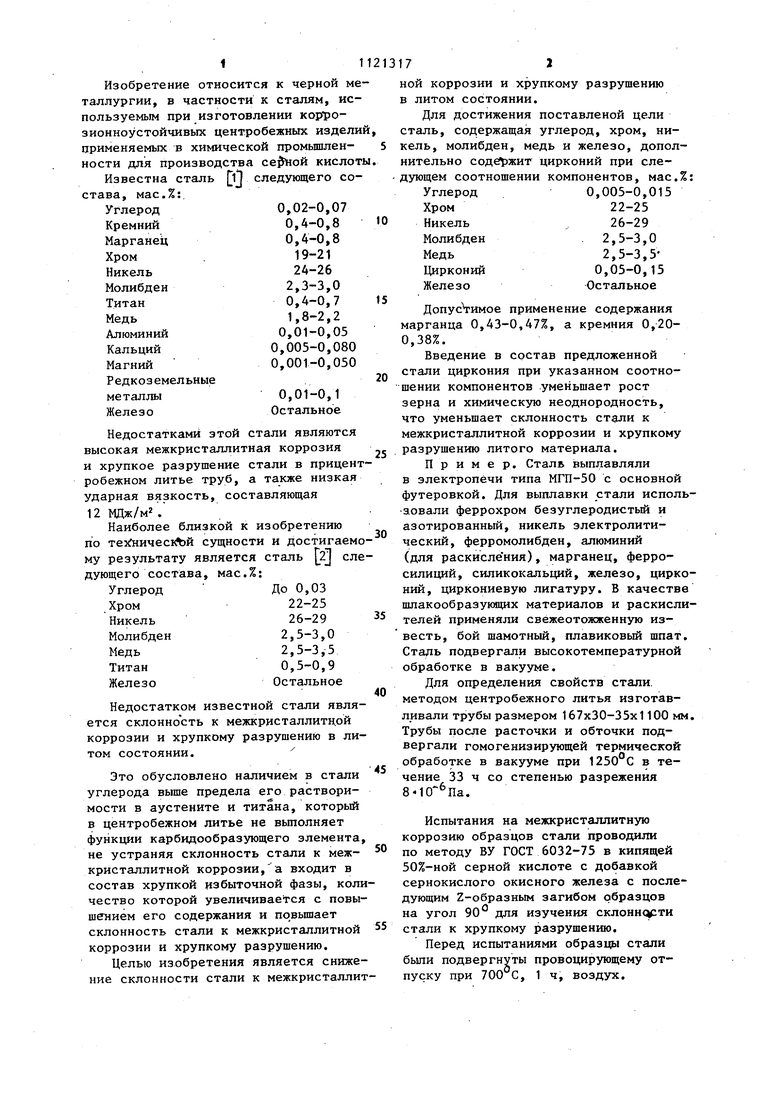

В таблице приведены составы предложенной стали, а также состав известной стали и свойства сталей приведенньпс составов.

Как следует из приведенных в таблице данных, предложенная сталь в сравнении с известной обладает меньСодержвние-компонентом, мас.Х

С Сг| NlT Mo I CuF ггГ Ttl Fe

Состав Предлагаемый 0,015 25,0 29,0 3,0 3,50,15 - Осталь 20,010 23,0 27,5 2,75 3,0 0,10 - То ж 30,005 22,0 26,0 2,50 2,5 0,05 - - Известный и,03 23,7 27,7 3,0 2,8 - 0,87 склонностью к межкристаллитной коррозии и хрупкому разрушению в литом состоянии.

Годовой экономический эффект от использования труб из предложенной стали составит 390 тыс.руб.

Склонность к хрупкому раэруМежкрнсталлитноеТрещины, видимые разрушение напри увеличении глубину 50 мкмв 16 раз МежкристаялитноеТрещины, видимые раэрувение напри увеличении глубину 30 мкмв 16 ряэ МежкристаллитноеТрешикы отсутстразрушение от-вуют сутствует МежкристаллитноеТрецины, видимые разру11.ение найерпору11(енным глубину 300-глазом 550 мкм

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU954495A1 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Сталь | 1987 |

|

SU1407989A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ В ПРУТКАХ, КРУГЛЫЙ | 2012 |

|

RU2479645C1 |

| Феррито-аустенитная сталь | 1982 |

|

SU1123307A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

СТАЛЬ, содержащая углерод, хром, никель, молибден, медь и желе зо, отличающаяся тем, что, с целью снижения склонности к межкристаллитной коррозии и хрупкому разрушению в литом состоянии, она дополнительно содержит цирконий при следующем соотноАений компонентов, мас.%: 0,0.05-0,015 Углерод 22-25 Хром 26-29 Никель 2,5-3,0 Молибден 2,5-3,5 Медь 0,05-0,15 Цирконии g Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1978 |

|

SU783358A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные | |||

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| М., Госкомитет стандартов Совета №IHHCTров СССР, 1977, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-30—Публикация

1982-12-21—Подача