Изобретение относится к получению антифрикционных покрытий газотермическим напылением, в частности покрытий, включающих медь и олово и предназначенных для повышения износостойкости поршней .двигателей внутреннего сгорания.

Известен способ получения антифрикционных покрытий напылением, в соответствии с которым на ПО.ДЛОЖКУ напыляют комбинации различных материалов, в частности меди и стали, алюминия и стали, алюминия и свинца 1 .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения антифрикционных покрытий путем напыления на подложку медь- и оловосодержащих слоев при различном соотношении этих компонентов, в частности, например, бронзы БРОФ-10-1 33.

Однако ни один из .известных способов не обеспечивает достаточных антифрикционных свойств в условиях высоких удельных давлений и температур, воздействующих на трущиеся поверхности, в частности, на поршень двигателя внутреннего сгорания в условиях повышения форсировки двигателей и компрессоров и снижения расхода масла.

Целью изобретения - повышения антифрикционных свойств.

Указанная цель достигается за счет того, что в способе получения антифрикционных покрытий, включающем газотермическое напыление на подложку медь- и оловосодержащего слоя, этот слой формируют путем напыления чгаредующихся слоев меди и олова толщиной

10 5-25 мкм.при толщине слоя олова. 0,45-0,70 толщины слоя меди и общей толщине покрытия 0,1-0,5 мм.

Медь-оловянное покрытие, выполненное в соответствии с изобретением, об

15 ладает малой склонностью к схватыванию, хорошей пластичностью,обеспечивающей снижение удельных нагрузок в зоне контакта, и высокой износостойкостью.

20

Послойное нанесение покрытия при общей его толщине 0,1-0,5 мм позволя ет получить слоисто-пористую износо стойкую структуру, обладающую самосмазывающими свойствами. Кроме того,

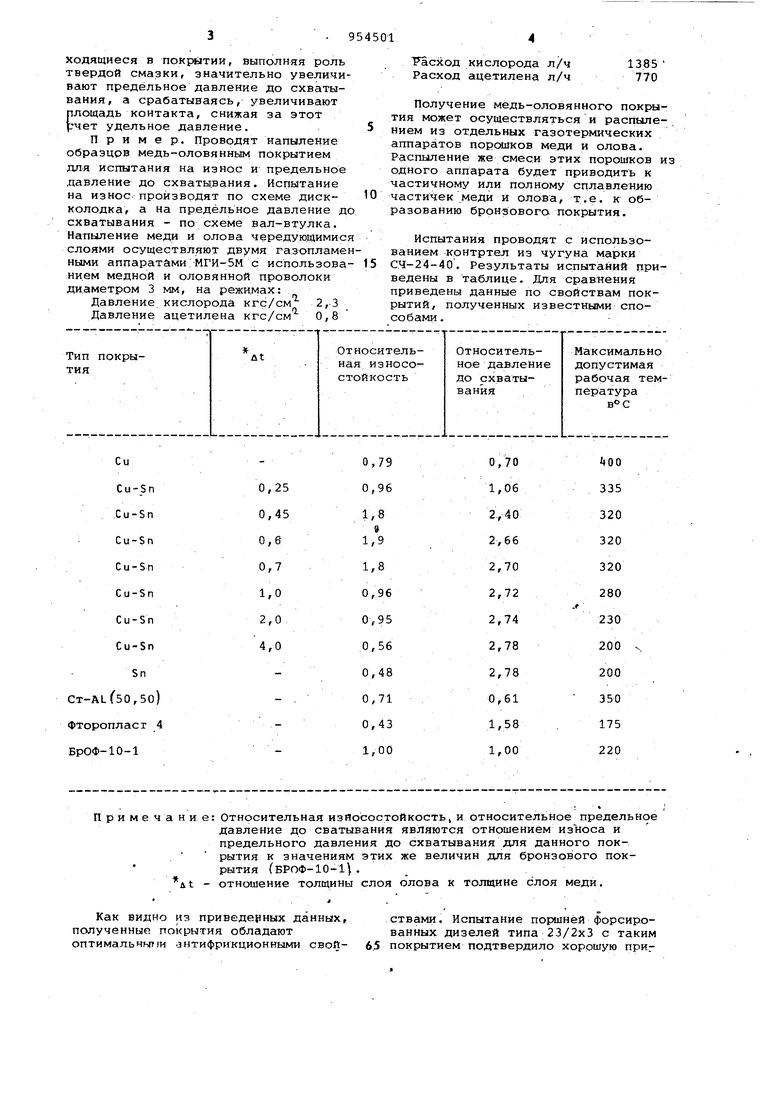

25 в связи с тем, что покрытие представляет собой чередующиеся слои меди и олова, во время приработки, в частности, поршня к втулке рабочего цилиндра в зонах с высокими удель30ными давлениями, частички рлова, нахолящиеся в покрйтии, выполняя роль твердой смазки, значительно увеличивают предельное давление до схватывания, а срабатываясь, увеличивают площадь контакта, снижая за этот рчет удельное давление. Пример. Проводят напыление образцов медь-оловянным покрытием для испытания на износ и предельное давление до схватывания. Испытание на износ производят по схеме дискколодка, а на предельное давление до схватывания - по схеме вал-втулка. Напыление меди и олова чередующимис слоями осуществляют двумя газопламе ными аппаратами МГИ-5М с использова ни.ем медной и оловянной проволоки 3 Расход кислорода л/ч Расход ацетилена л/ч Получение медь-оловянного покрытия может осуществляться и распылением из отдельных газотермических аппаратов порошков меди и олова. Распыление же смеси этих порошков из одного аппарата будет приводить к частичному или полному сплавлению частичек меди и олова, т.е. к образованию бронзового покрытия. Испытания проводят с использованием контртел из чугуна марки СЧ-24-40. Результаты испытаний приведены в таблице. Для сравнения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1993 |

|

RU2111280C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК-ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1991 |

|

RU2025246C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2006 |

|

RU2319049C1 |

Си

0,25

Cu-Sn 0,45 С U - S п 0,6Cu-Sn0,7 Cu-Sn 1,0 Cu-Sn 2,0 Cu-Sn 4,0 Cu-Sn Sn

L650,50)

ропласт 4 Ф-10-l П p и M a ч Как видно из приведенных данных, полученные покрытия обладают оптимальчыпи .знтифрикционными свой- 6.5

400

0,70

335 1,06 320 2,40 2,66 320 320 2,70 280 2,72

.t 230 2,74 200 2,78 200 2,78 350 0,61 175 1,58 220 1,00 a ни e: Относительная износостойкость, и относительное предельное давление до сватывания являются отношением износа и предельного давления до схватывания для данного покрытия к значениям этих же величин для бронзового покрытия (БРОФ-Ю- } . At - отношение толщины слоя олова к толщине слоя меди. ствами. Испытание поршней форсированных дизелей типа 23/2x3 с таким покрытием подтвердило хорошую при.рабатываемость покрытий и малый их износ, обеспечивающие увеличение ресурса поршня с 4-8 тыс.ч (при электролитической покрытии рабочей поверхности оловом до 30-40 тыс.ч работы, т.е. до капитального ремонта дизеля. Использование предлагаемого способа обеспечивает повышение технико-экономических показателей двигателей и компрессоров и значительное снижение эксплуатаци-онных расхо дов за счет увеличения ресурса, порш ней в 5-8 раз) и возможности снижения расхода масла. Формула изобретения . Способ получения антифрикционных покрытий путем газотермического на пыления на подложку медь- и оловосо держащего слоя, отличающийс я тем, что, с целью повьлиения антифрикционных свойств покрытий, медьи оловосодержащий слой формируют путем напыления чередующихся слоев меди и олова толщиной 5-25 мкм при толщине слоя олова 0,45-0,70 толщины СЛОЯ меди и-общей толщине покрытия 0,1-0,5 мм. . . Источники информации, принятые во внимание при- экспертизе 1.КаТц Н.В.и др. Металлизнция распылением. М., Машиностроение , 1966, с. 185-188.. 2, АНТОШИН Е.В., Га.зотермическое напыление покрытий М.,Машиностроение 1974, с.53-5Б. 3. Металлизация антифрикционными псевдосплавами. Всесоюзный проектнотехнический институт тяжелого маши- нос.троения.М., ОНТИ, 1962, с..

Авторы

Даты

1982-08-30—Публикация

1981-03-20—Подача